tvarovanie rúr

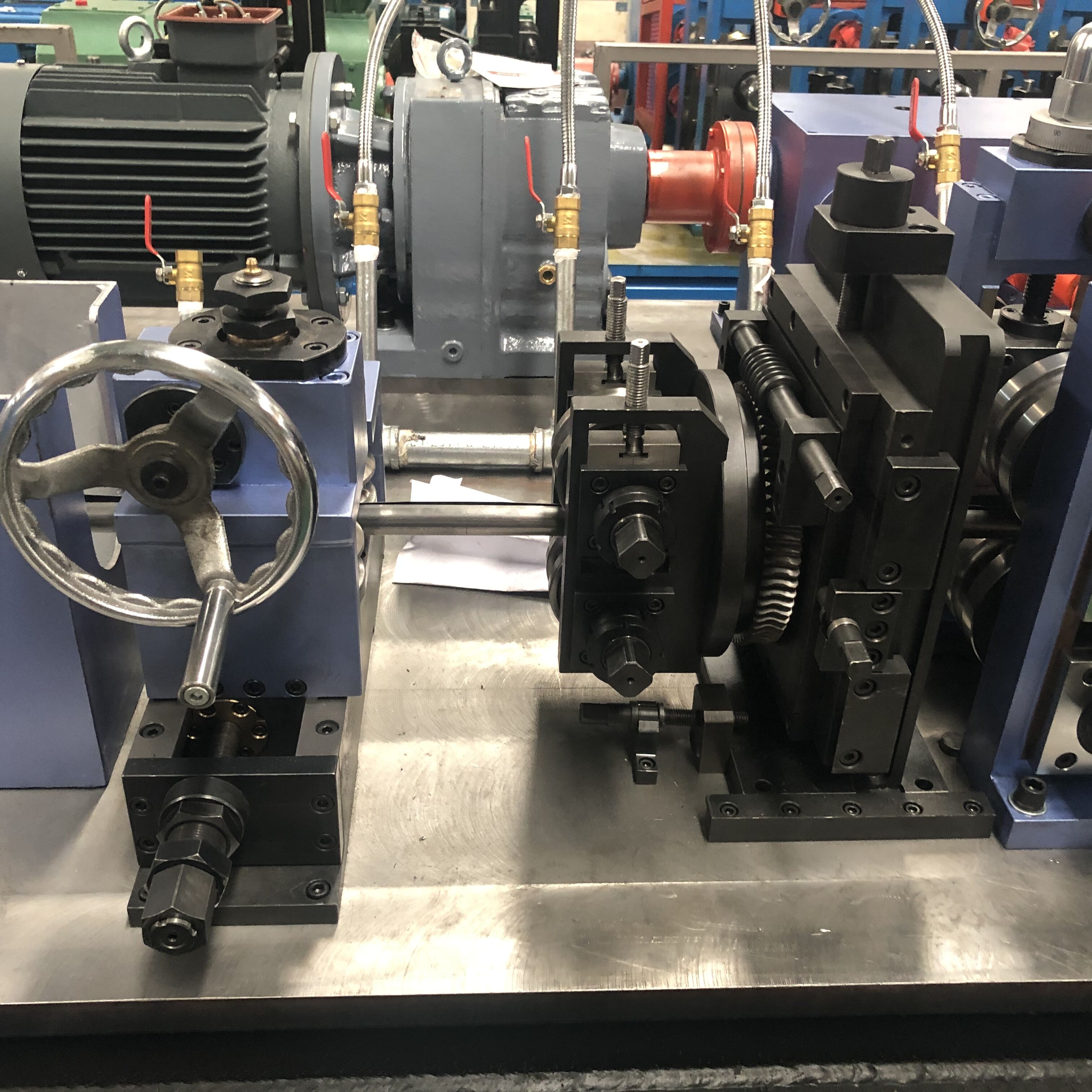

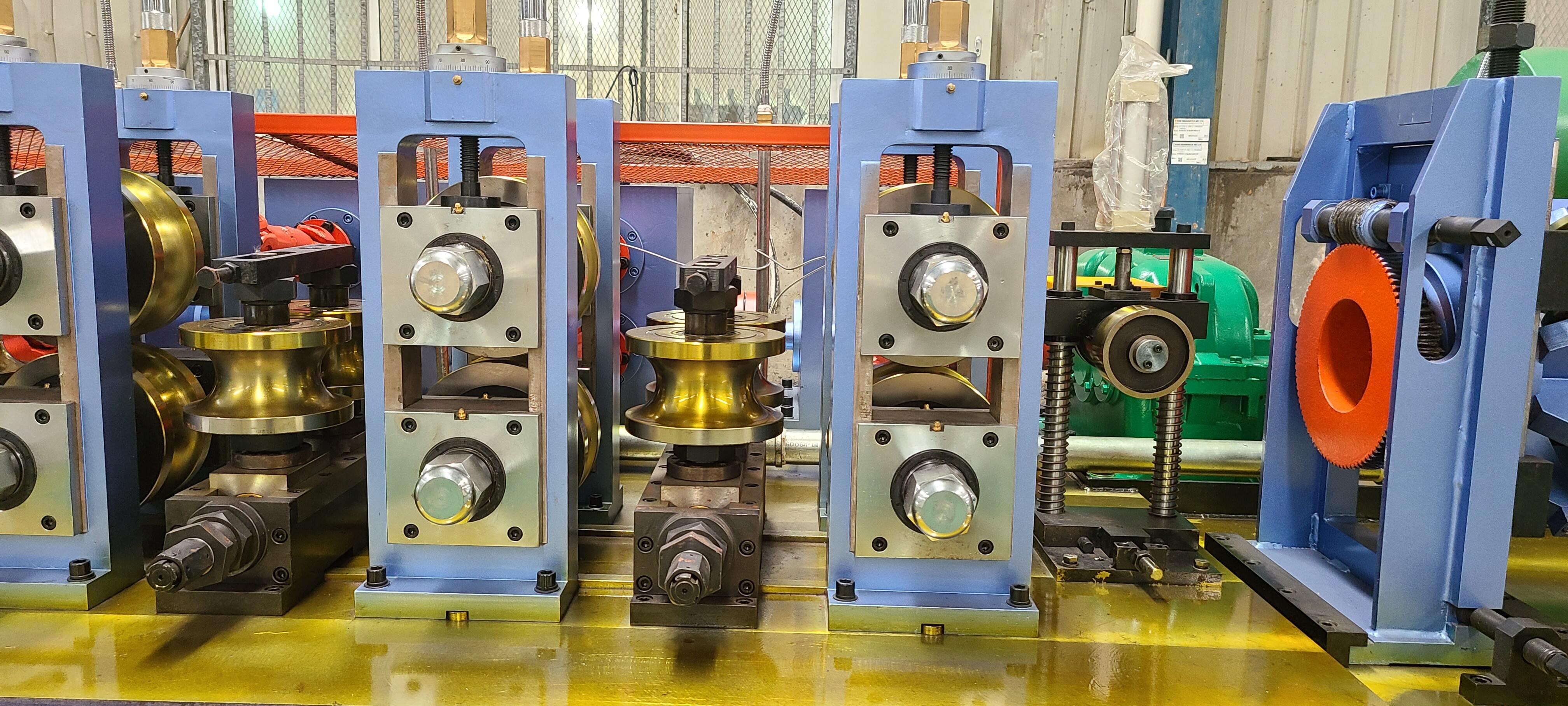

Roll forming tube predstavuje sofistikovaný výrobný proces, ktorý prevádza ploché kovové pásy na presne inžiniersky navrhnuté tubusové tvary pomocou postupného ohýbania s využitím série valcových matíc. Tento spojitý, vysoce efektívny proces vytvára trubky s konzistentnými prierezami a vynikajúcou štrukturálnou integritou. Technológia používa špecializované valče usporiadané v postupných staniciach, každá z ktorých postupne formuje kov, kým sa nedosiahne požadovaný tubusový profil. Tieto trubky nájdu rozsiahle uplatnenie v rôznych odvetviach, od stavebníctva a automobilového priemyslu po nábytok a priemyselné vybavenie. Proces umožňuje výrobu oboch štandardných a vlastných profilov, prispôsobených rôznym materiálom vrátane ocele, hliníka a miedze. Roll formed tubes ponúkajú vynikajúcu rozmernú presnosť a kvalitu povrchu, čo ich robí ideálnymi pre aplikácie vyžadujúce presné špecifikácie. Výrobný proces zabezpečuje rovnomernú hrúbku steny a zachováva vlastnosti materiálu počas celého formovacieho procesu, čo viede ku produktom s vynikajúcim pomermom pevnosti ku hmotnosti. Moderné systémy roll formingu začleňujú pokročilé riadenie a systémy monitorovania na udržanie konzistencie kvality a zníženie množstva odpadného materiálu, čo ich robí ekonomicky aj environmentálne výhodnými.