riešenie na výrobu potrubí z GI

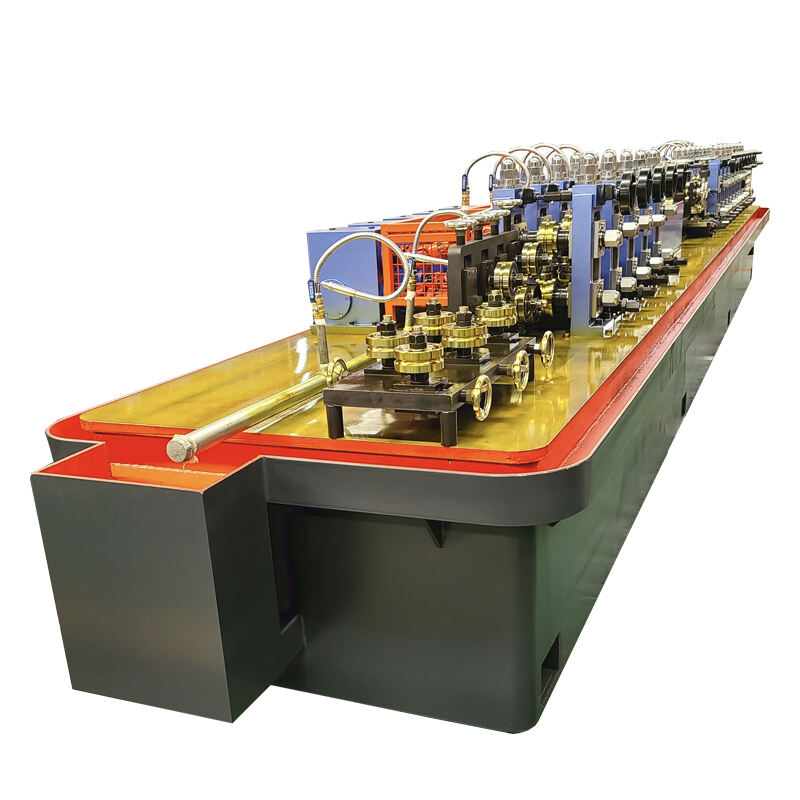

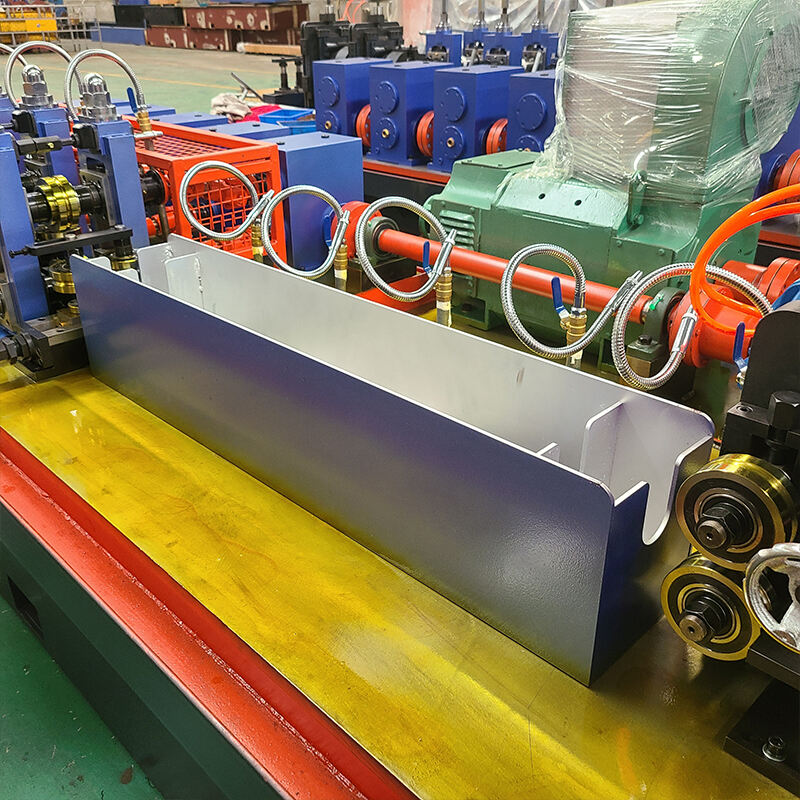

Stroj na výrobu ciev z galvanizovaného železa GI predstavuje moderný výrobný systém navrhnutý na presnú a efektívnu výrobu ciev z galvanizovaného železa. Toto pokročilé zariadenie integruje viacero procesov, vrátane rozvájačky, tvarovania, svařovania, prispôsobovania veľkosti a galvanizovania, všetko to v jednotnom výrobnom reťazci. Stroj používa technológiu vysokofrekvenčného svařovania, aby zabezpečil pevné a rovnomerné švy pri zachovaní konzistentných rozmierov ciev. Jeho automatizovaný riadiaci systém obsahuje dotykové obrazovky a PLC programovanie, čo umožňuje operátorom monitorovať a upravovať výrobné parametre v reálnom čase. Stroj dokáže spracovať rôzne špecifikácie cierv, bežne vyvíja ciev s priemerom od 1/2 palca po 4 palce, s hrúbkou steny od 1,5 mm do 4 mm. Výrobná linka začleňuje pokročilú galvanizačnú technológiu, ktorá zabezpečuje rovnomerné aplikovanie zineovej patiny, čím poskytuje vynikajúcu odolnosť pred koroziou. Kvalitné kontrolné mechanizmy systému, vrátane ultrazvukovej kontroly a merania rozmierov, zabezpečujú, že každá cev spĺňa priemyselné štandardy. S výkonnosťou dosahujúcou až 50 metrov za minútu tento stroj významne zvyšuje výrobnú efektivitu pri zachovaní kvality produkcie.