Stroj na výrobu potrubí pre automobilový priemysel: Základné komponenty a operácia

Dôležité komponenty modernej mašiny na výrobu potrubí

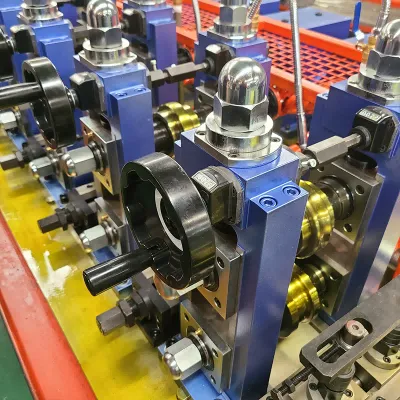

V súčasnosti pozostáva potrubná výrobná technika z viacerých kľúčových súčastí, ktoré spolupracujú na efektívnom vykonávaní úloh. Väčšina zariadení začína s odvíjačom, ktorý zabezpečuje veľké kovové cievky a zavádza ich do stroja vhodnou rýchlosťou. Následne nasleduje tvárniaca časť, kde sa ploché plechy premenia na okrúhle tvary. Potom je tu zváracia stanica, ktorá zvyčajne využíva techniku vysokých frekvencií na spojenie okrajov tak, aby potrubia neunikali pod tlakom. Posledným krokom sú rýchle chladiace systémy, ktoré zabezpečia rýchle zníženie teploty, čím sa zabráni skresleniu a zachovajú požadované rozmery. Bez správneho fungovania ktorejkoľvek z týchto súčastí by výrobcovia mali problém s kontinuálnou výrobou potrubí v rámci jednotlivých šarží, čo vysvetľuje, prečo každá súčiastka zohráva v prevádzke veľký význam.

Počítačom riadené systémy sa stali veľmi dôležitými pre zlepšenie presnosti aj výstupu pokiaľ ide o výrobné zariadenia pre rúry. V súčasnosti zabezpečuje technológia CNC, čiže počítačové číselné riadenie, aby všetky rozmery presne zodpovedali špecifikovaným hodnotám, a to bez väčšej potreby manuálneho zásahu operátorov, čím sa minimalizujú chyby a množstvo odpadu. Napríklad kvalitná CNC konfigurácia automaticky upraví nastavenie napätia na rozvinovaciach a zároveň prispôsobí rýchlosť zváracieho vretena podľa potreby počas prevádzky, v závislosti od druhu kovu, s ktorým sa práve pracuje. Takéto automatizované funkcie pomáhajú udržať výrobu na vysokých intenzitách, nie je prekvapením, že mnoho firiem v rôznych odvetviach naďalej investuje do modernizácie svojich strojov prostredníctvom týchto inteligentných technológií.

Najnovšie technologické pokroky skutočne menia pravidlá hry, keď ide o rýchlosť výroby rúr, pričom výrazne znižujú odpad materiálu na všetkých frontoch. Novšie materiály v kombinácii s lepšie navrhnutými strojmi znamenajú, že súčasné stroje na výrobu rúr dnes pracujú oveľa efektívnejšie ako staršie zariadenia. Fabriky hlásia, že teraz dostávajú oveľa vyšší výkon od svojich strojov, pričom využívajú výrazne menej surovín, čo samozrejme pozitívne ovplyvňuje zisky. Pozrime sa, čo sa deje v oblasti ako napríklad techniky laserového zvárania, ktoré minimalizujú chyby, alebo inteligentné monitorovacie systémy, ktoré zachytia problémy ešte predtým, než sa stanú väčšími potrebami. Takéto vylepšenia nie sú len drobnými úpravami, ale skutočnými zásadnými zmenami pre výrobcov, ktorí sa snažia zostať konkurencieschopní na náročných trhoch.

Základný pracovný postup: Od plechového valca po dokončené potrubie

Výroba rúr z hrubých oceľových cievok je vlastne pomerne zložitý proces, ktorý pozostáva z viacerých dôležitých krokov. Najprv sa cievka rozvinie, čo prebieha väčšinou plynulo, pričom operátor musí dávať pozor na akékoľvek záhyby alebo ohyby, ktoré sa môžu v tomto štádiu vytvoriť. Po rozvinutí sa materiál oreže na konkrétne dĺžky v závislosti od požiadaviek výroby. Následne nasleduje fáza tvárnenia, kde sa veci začínajú robiť zaujímavými, keďže kov začína nadobúdať známy tvar rúr podľa presných rozmerov. Zváranie je pravdepodobne jednou z najdôležitejších častí tohto procesu. Zvyčajne používame zváranie švov, keďže tento spôsob zabezpečuje pevnejšie spojenie medzi jednotlivými časťami rúr. Nakoniec nasleduje proces chladenia, ktorý všetko stabilizuje. Rýchle zníženie teploty nielenže zabezpečí, aby zvar ostal neporušený, ale aj dodá hotovému výrobku jeho konečný tvar a vlastnosti pevnosti.

Kontrola kvality prebieha na každom kroku výroby rúr, aby sa zabezpečilo, že výrobky dosahujú úrovne očakávané priemyslom. Vezmime si napríklad proces tvárnenia – väčšina rúr je starostlivo meraná a podrobovaná špeciálnym testom, ktoré ich nepoškodzujú, ale zároveň odhaľujú problémy ako praskliny alebo nekonzistentnosť materiálu. Pokiaľ ide o zváranie, tento krok je sledovaný osobitne pozorne, pretože chybné zvary znamenajú oslabené spoje v neskoršej fáze. Dôsledné dodržiavanie týchto prísných opatrení na kontrolu kvality pomáha podnikom vyrábať trvácnejšie a kvalitnejšie rúry, ktoré spoľahlivo fungujú v rôznych aplikáciách, kde je bezpečnosť na prvom mieste. Mnohé výrobné závody zistili, že dodržiavanie týchto postupov nielen zabezpečuje spokojnosť zákazníkov, ale v dlhodobom horizonte aj ušetrí náklady vznikajúce pri poruchách v prevádzke.

Najnovšie vývojové trendy v oblasti technológie strojov spôsobujú výrazné zmeny v rýchlosti výroby rúr a v celkovej efektivite prevádzky závodov. Údaje z priemyslu ukazujú, že dielne využívajúce tieto nové systémy hlásia výrazne menej času strateného medzi smenami, menej odpadu vznikajúceho počas výroby a všeobecne rýchlejší pohyb produktov výrobným procesom. Pre výrobcov rúr, ktorí sa snažia držať krok so zákazníckymi požiadavkami a dodávať včas, to znamená schopnosť rýchlejšieho plnenia objednávok bez nadmerného nárastu výrobných nákladov. Udržiavanie kroku s konkurenciou sa stáva čoraz dôležitejším, keďže sa trhy neustále vyvíjajú vysokou rýchlosťou.

Ako rotácia s ohýbaním tvarí automobilové potrubia

Konfigurácia matice na presné ohýbanie

Získanie presných výsledkov pri rotujúcom ťažnom ohybe v skutočnosti závisí od toho, aké typy matric používame a ako sú nastavené. V tomto procese sa využíva niekoľko rôznych typov matric, ktoré v podstate určujú výsledný tvar, vrátane lisovacích matric, ako aj tlačných a stieračových matric, ktoré ovplyvňujú pohyb materiálu počas výrobného procesu. Tieto špecializované nástroje pomáhajú zabrániť nadmernému deformovaniu materiálu pri tvárnení automobilových rúr. Ak však výrobcovia urobia chyby v návrhu matric, začnú sa objavovať rôzne problémy – nadmerné napätie v materiáli alebo nežiaduce povrchové vady, ktoré nikto nechce vidieť. Kovodielne zistili, že investovanie do kvalitnejších nastavení matric prináša veľké výhody. Okrem čistejších a presnejších tvarov sa zvyšuje aj rýchlosť a hladkosť výroby. Automobilový priemysel zaznamenal reálne výhody tohto prístupu, pričom sa výrazne znížilo množstvo odpadového kovu a súčiastky sú vyrábané v tesných tolerančných medziach.

Úloha mandrela pri udržiavaní integrity potrubia

Mandrely sú veľmi dôležité na udržiavanie potrubia v neporušenom stave počas ohýbania, najmä v automobiloch a nákladných vozidlách. Keď sa potrubie ohýba bez vhodnej podpory zvnútra, často sa objavujú rôzne problémy, ako napríklad tvorba vrásk pozdĺž stien alebo deformácia na oválne miesto namiesto kruhového tvaru. Preto sa výrobcovia spoliehajú na rôzne typy mandrolov. Zátkový typ je vhodný pre menšie potrubia, zatiaľ čo guľové mandrely lepšie zvládajú väčšie potrubia. Dôležitá je aj výrobná surovina, keďže oceľ sa počas ohýbania správa inak ako hliník. Podľa správ od hlavných dodávateľov automobilového priemyslu zabezpečuje použitie mandrolov dlhšiu životnosť kovových rúr a ich lepší výkon v namáhavých podmienkach. V súčasnosti sa objavuje stále zložitejšie tvary ohybov, keďže moderné vozidlá vyžadujú stále tesnejšie priestory preplnené komponentmi. Správna voľba a nastavenie mandrela má veľký význam, ak chceme, aby výfukové systémy alebo palivové vedenia odolali tisícom kilometrov jazdy bez neočakávaných porúch.

Indukčná technológia ohýbania v automobilovom výrobe

Ohrievací proces pre zložité krivky

Indukčné ohýbanie poskytuje výrobcom skutočnú výhodu pri výrobe zložitých tvarov potrebných pre potrubné systémy automobilov vďaka pomerne pokročilej technike ohrevu. Týmto spôsobom môžu operátori presne kontrolovať teplotu počas celého procesu ohýbania, čím kov zachováva svoju pevnosť a zároveň sa správne tvaruje. Teplo sa rovnomerne rozdeľuje po celej dĺžke potrubia, čo umožňuje pracovníkom vytvárať rôzne zložité tvary bez oslabenia materiálu. Dielne, ktoré prejdú na indukčné ohýbanie, často zaznamenajú výrazné skrátenie výrobného času a zníženie nákladov, pretože menej materiálu sa odpadzuje. Popredné spoločnosti v tejto oblasti preukázali, ako kvalitné sú výsledky tohto ohýbania v porovnaní s tradičnými metódami, pričom vzniká výrazne menej chybných kusov a celkové prevádzkové náklady sú nižšie.

Chladicové systémy pre zachovanie materiálu

Keď je indukčné ohýbanie hotové, správne ochladzovanie sa stáva veľmi dôležitým pre zachovanie pevnosti a estetického vzhľadu automobilových rúr. Výrobcovia v súčasnosti typicky využívajú rôzne metódy ochladzovania – niektoré nechávajú rúry ochladzovať prirodzene vo vzduchu, zatiaľ čo iné používajú priame rozprašovanie vody na horúcich kovových povrchoch. Hlavným cieľom je postupné zníženie teploty, aby nedošlo k vzniku vnútorných napätí, ktoré by mohli neskôr spôsobiť praskliny počas skutočného používania rúr. Správna kontrola teploty má rozhodujúci vplyv na trvanlivosť týchto komponentov pred ich nutnou výmenou. Videli sme reálne dôkazy zo výrobných liniek, kde zlepšené postupy ochladzovania znížili poruchy približne o 30 %, čo znamená menej problémov pre manažérov závodov pri nečakaných výpadkoch počas montážnych operácií.

CNC riadiace systémy v modernej výrobe rúr

Programovacie parametre pre automobilové aplikácie

CNC riadiace systémy zohrávajú hlavnú úlohu pri súčasných prácach na výrobe rúr, najmä v automobilovom priemysle. S týmito systémami môžu operátori nastaviť dôležité parametre, ako sú rezné rýchlosti, rýchlosti posuvu materiálu a celková dĺžka cyklov, ktoré pomáhajú jemne doladiť výrobný proces. Úroveň presnosti CNC strojov zabezpečuje, že rúry majú stále rovnakú kvalitu, čo je významné najmä pri výrobe automobilových súčiastok, kde aj malé tolerancie majú význam. Menšia potreba neustáleho manuálneho doladenia zabezpečuje, že celý proces je opakovateľnejší, čo pomáha dielňam dodržať náročné priemyselné špecifikácie bez väčšieho úsilia. Podľa priemyselných správ dielne, ktoré prejdú na CNC systémy, zaznamenávajú výrazný pokles chybovosti v porovnaní so staršími výrobnými technikami. Menej chýb znamená úsporu nákladov na odpad a lepšiu konzistenciu výrobkov medzi jednotlivými várkami, čo poskytuje výrobcovi výhodu na konkurenčnom trhu automobilových súčiastok.

Mechanizmy opravy chýb

Moderné CNC riadiace systémy sú vybavené pomerne výkonnými funkciami na korekciu chýb, ktoré výrazne ovplyvňujú výrobu rúr. Neustále sledujú proces prostredníctvom monitorovania v reálnom čase a spätnovej väzby, takže chyby sú odhalené hneď po ich vzniku a je možné okamžite urobiť úpravy. Udržiavanie konzistentnosti medzi jednotlivými várkami a zároveň zníženie množstva odpadu je dôvod, prečo sú tieto systémy také dôležité. Keď sú chyby opravované automaticky namiesto čakania, kým si ich niekto všimne, podniky ušetria peniaze na surovinách a predĺžia sa intervaly medzi zastávkami strojov kvôli opravám. Priemyselné údaje ukazujú, že výrobcovia, ktorí zavádzajú tieto pokročilé CNC systémy, zaznamenávajú v priebehu času výrazné zníženie nákladov. Menej odpadu znamená nižšie náklady a rýchlejšie výrobné cykly sa priamo premietajú do lepších výsledkov podnikov, ktoré investujú do kvalitných technológií na detekciu chýb vo svojich CNC operáciách.

Zabezpečenie kvality v automobilovej výrobe potrubí

Nedestrukčné metódy testovania

Nedestruktívne testovanie alebo NDT sa stalo nevyhnutným pre overovanie spoľahlivosti automobilových rúr. Automobilový priemysel využíva viacero rôznych prístupov, ako sú ultrazvukové testy a röntgenové zobrazovanie, na posúdenie kvality rúr bez toho, aby ich počas inspekcie poškodil. To má veľký význam, keďže tieto testy dokážu odhaliť problémy jednak vo vnútri, ako aj na vonkajších stenách kovu, ktoré by inak mohli zostať nezistené. Väčšina výrobných predpisov teraz zahŕňa prísne požiadavky na NDT postupy, čo je pochopiteľné, ak zvážime dôsledky, ktoré môže mať porucha rúr na ceste. Reálne údaje ukazujú, že spoločnosti, ktoré dôsledne dodržiavajú dôkladné NDT postupy, majú výrazne menej problémov s poruchami rúr v neskoršej fáze. Pre výrobcov áut, ktoré sa zaujímajú o bezpečnosť komponentov, takéto testovanie nie je len odporúčané, je takmer povinné.

Tolerančné štandardy pre integráciu vozidiel

Dodržiavanie tolerančných noriem má veľký význam pri výrobe automobilových rúr, pretože inak by jednoducho nesedeli správne po nainštalovaní do áut. Tieto normy v podstate presne určujú výrobcom, aké rozmery sú akceptovateľné a aká je prípustná odchýlka pre každý rozmer. Bez toho by rúry mohli byť nesúosové s ostatnými komponentmi v systéme vozidla. Špecifikácie výrobcov originálnych dielov (OEM) tieto normy skutočne vyžadujú, keďže zle vyrobené rúry môžu vážne ovplyvniť prevádzku automobilu. Niektoré štúdie ukázali, že keď spoločnosti prísne dodržiavajú tieto úzke tolerancie, vozidlá majú tendenciu vydržať dlhšie a celkovo lepšie fungovať. Väčšina výrobcov áut o tom vie dosť dobre na to, aby udržiavali výrobu rúr v rámci týchto limitov, aj keď to niekedy vyžaduje trochu vyššie počiatočné náklady. Koniec koncov, nikto nechce riešiť spätné odkúpenia áut alebo sťažnosti zákazníkov kvôli chybným inštaláciám.

Výber materiálu pre výrobu automobilových potrubí

Vysoko silná ocel vs hliníkové ligatúry

Výber materiálov pre výrobu automobilových rúr zahŕňa zváženie výhod a nevýhod vysokopevného ocele proti hliníkovým zliatinám. Oceľ naďalej patrí medzi najpoužívanejšie možnosti pre mnohých výrobcov, pretože dobre odoláva namáhaniu a udržiava nízke náklady na výrobu, čo je obzvlášť dôležité pre diely vyžadujúce maximálnu konštrukčnú pevnosť. Hliník však vypráva iný príbeh. Jeho nižšia hmotnosť pomáha automobilom lepšie fungovať a znižuje emisie znečisťujúcich látok, čo je niečo, čomu automobilky v poslednej dobe venujú veľkú pozornosť v súvislosti s novými emisnými normami, ktoré sa postupne zavádzajú po celom svete. Samozrejme, hliník má aj svoju nevýhodu – vyššie počiatočné náklady v porovnaní s oceľou. Priemyselné testy ukazujú, že vozidlá vybavené hliníkovými rúrami bežne spotrebovávajú približne o 5–8 % menej paliva v porovnaní s oceľovými rúrami, a to bez poškodenia bezpečnostných vlastností pri nárazoch alebo celkových bezpečnostných hodnoteniach. Väčšina firiem nakoniec vyberá na základe toho, čo dáva zmysel v rámci konkrétnych požiadaviek projektu, rozpočtových obmedzení a dlhodobých úvah o údržbe.

Požiadavky na odolnosť proti korozi

Odolnosť voči korózii patrí medzi najdôležitejšie požiadavky na automobilové potrubie, najmä v oblastiach, kde sú vozidlá vystavené pôsobeniu cestnej soli počas zimných mesiacov alebo v pobrežných oblastiach náchylných na poškodenie slanou vodou. Výrobcovia pred nasadením podrobia svoje potrubia rozsiahlym hodnotiacim procesom, často ich testujú v komorách so soľným rozprašovaním, ktoré dokážu napodobniť roky pôsobenia vonkajšieho prostredia len za niekoľko dní. Ochranné opatrenia sa pohybujú od tradičných zinkových povlakov aplikovaných pomocou metódy horúceho ponorového pozinkovania až po novšie polymérové úpravy, ktoré vytvárajú bariérové vrstvy proti prieniku vlhkosti. Štúdie ukazujú, že správne upravené potrubia vydržia v prevádzke výrazne dlhšie a udržiavajú si svoje mechanické vlastnosti pevnosti v porovnaní s neupravenými prototypmi. Pre automobilových inžinierov pracujúcich na špecifikáciách konštrukcie vozidla je správne riešenie tohto aspektu dôležité nielen z hľadiska dodržania priemyselných predpisov, ale má priamy vplyv na dlhodobú spoľahlivosť vozidla a spokojnosť zákazníkov v budúcnosti.

Aplikácie v vozových systémoch

Výroba výfukového systému

Výroba výfukových systémov pre automobily vyžaduje kombináciu dôkladnej práce a odolných materiálov, ktoré vydržia namáhanie, ktorému sú vystavené. Väčšina dielní začína tvarovaním rúr, ktoré potom zvárajú a nakoniec aplikujú povrchové úpravy chrániace pred poškodením vysokou teplotou a koróziou v priebehu času. Pri výbere materiálov sa odlišuje nehrdzavejúca oceľ, pretože vydrží extrémnejšie teploty v porovnaní s inými kovmi a vydrží oveľa dlhšie v prostredí výfukového systému. Automobilky sa tiež rozvíjajú v kreativite – stačí pomyslieť na tie dvojité výfuky na športových automobiloch. Vyzerajú dobre, ale v skutočnosti pomáhajú motorom lepšie dýchať, čo znamená čistejší výfuk a niekedy dokonca aj lepšiu spotrebu paliva. Všetky tieto vylepšenia nie sú však len o vzhľade. Výrobcovia musia dodržať prísne emisné normy, a preto každá drobná zmena znamená rozdiel pri snahe o vývoj vozidiel, ktoré dobre vystupujú, ale zároveň spĺňajú zákonné limity.

Techniky výroby palivových riadení

Výroba rúr pre palivové vedenia vyžaduje veľmi pozornú prácu, pretože pracujeme s vysokejšie horľavými materiálmi. Hlavné kroky zahŕňajú špeciálne zváracie techniky, výrobu rúr bez švíčov a množstvo testovania, aby sme skontrolovali, či všetko správne drží. Dodržiavanie pravidiel od skupín ako SAE nie je len odporúčané, je to nevyhnutné na zabezpečenie, že tieto súčiastky nezlyhajú v momentoch, keď na tom najviac záleží. Národné príklady ukazujú, čo sa stane, keď výrobci začnú používať napríklad laserové rezačky a roboty na pomoc pri zváraní. Tieto vylepšené metódy produkujú palivové vedenia, ktoré majú lepší výkon a zároveň menšie riziká. Pri pohľade na vývoj automobilového priemyslu vidíme, prečo sú neustále vylepšovania výrobných procesov také dôležité pre bezpečnosť vodičov aj výkon vozidiel.

Často kladené otázky

Aké sú hlavné komponenty stroja na výrobu automobilových potrubí?

Stroj na výrobu automobilových potrubí sa skladá z kľúčových komponentov, ako sú rozvinky, formovacie sekcie, svárková jednotka a chladiace systémy. Každý z nich hraje dôležitú úlohu pri výrobe vysoko kvalitných potrubí.

Ako CNC technológia podporuje výrobu potrubí?

CNC technológia umožňuje presnú kontrolu nad parametermi výroby, čo zníži chyby a zvyšuje celkovú efektivitu a kvalitu výroby potrubí.

Ktoré materiály sa bežne používajú pri výrobe automobilových potrubí?

Bežne používané materiály zahŕňajú vysoko odolné oceli a hliníkové ligatúry, ktoré ponúkajú špecifické výhody, ako je trvanlivosť alebo znižovanie hmotnosti pre lepšiu spotrebu paliva.

Prečo je neznisťujúce testovanie dôležité v produkcií automobilových potrubí?

Neznisťujúce testovanie zabezpečuje integritu a bezpečnosť automobilových potrubí detekovaním potenciálnych defektov bez spôsobenia poškodenia produktu.

Akú úlohu hraje odolnosť pred koroziou v automobilových potrubiach?

Odpornosť na koroziu je kľúčová pre zabezpečenie dlhotrvačnosti a spoľahlivosti automobilových potrubí, obzvlášť v prípadoch náročných environmentálnych podmienok.

Obsah

- Stroj na výrobu potrubí pre automobilový priemysel: Základné komponenty a operácia

- Ako rotácia s ohýbaním tvarí automobilové potrubia

- Indukčná technológia ohýbania v automobilovom výrobe

- CNC riadiace systémy v modernej výrobe rúr

- Zabezpečenie kvality v automobilovej výrobe potrubí

- Výber materiálu pre výrobu automobilových potrubí

- Aplikácie v vozových systémoch

-

Často kladené otázky

- Aké sú hlavné komponenty stroja na výrobu automobilových potrubí?

- Ako CNC technológia podporuje výrobu potrubí?

- Ktoré materiály sa bežne používajú pri výrobe automobilových potrubí?

- Prečo je neznisťujúce testovanie dôležité v produkcií automobilových potrubí?

- Akú úlohu hraje odolnosť pred koroziou v automobilových potrubiach?