Výroba presných oceľových rúr vyžaduje sofistikované stroje, ktoré zabezpečujú konzistentnú kvalitu a zároveň udržiavajú náklady na prijateľnej úrovni. Zváracia linka ERW predstavuje špičku moderných technológií výroby rúr, ktorá kombinuje pokročilé inžinierstvo s spoľahlivým výkonom, aby spĺňala náročné priemyselné špecifikácie. Tieto špecializované výrobné systémy premenili spôsob, akým výrobcovia pristupujú k výrobe oceľových rúr, a ponúkajú vynikajúcu kontrolu nad rozmerovou presnosťou a vlastnosťami materiálu. Integrácia automatizovaného riadenia a presnej nástrojovej techniky zabezpečuje, že každá rúra spĺňa prísne štandardy kvality a zároveň maximalizuje efektivitu výroby.

Pochopenie ERW technológie vo súčasnej výrobe

Základy elektrického odporového zvárania

Odporové elektrické zváranie tvorí jadro každého vysoko výkonného valcového zváracieho stroja, pri ktorom sa pomocou riadeného elektrického prúdu vytvárajú metalurgicky kvalitné zvary. Tento proces generuje teplo prostredníctvom elektrického odporu v kontakte medzi okrajmi oceľového pásu, čím vzniká kovový zvar pod presne kontrolovaným tlakom. Technológia eliminuje potrebu prídavných materiálov alebo ochranných plynov, čo ju robí ekologickým a nákladovo efektívnym výrobným riešením. Moderné systémy zahŕňajú sofistikované mechanizmy na monitorovanie teploty a riadenie prúdu, aby sa zabezpečila konzistentná kvalita zvaru pri rôznych špecifikáciách materiálu.

Zvárací proces prebieha v milisekundách a vyžaduje presné časovanie a aplikáciu tlaku na dosiahnutie optimálnej pevnosti spoja. Pokročilé konštrukcie ERW rúrkových liniek sú vybavené digitálnymi riadiacimi systémami, ktoré sledujú a v reálnom čase upravujú zváracie parametre, čím kompenzujú zmeny v hrúbke alebo zložení materiálu. Táto úroveň automatizácie zabezpečuje, že každý zvar spĺňa alebo prekonáva priemyselné normy pre mechanické vlastnosti a trvanlivosť. Výsledné spoje vykazujú pevnostné charakteristiky porovnateľné alebo vyššie než u základného materiálu, čo robí ERW rúry vhodnými pre použitie v aplikáciách s vysokým tlakom.

Schopnosti spracovania materiálov

Súčasné systémy valcovníkov pre elektricky zvárané rúry umožňujú spracovanie širokého spektra ocelí a špecifikácií, od bežných uhlíkových ocelí až po vysokopevnostné zliatiny. Flexibilita pri spracovaní materiálu zahŕňa rôzne rozsahy hrúbok, zvyčajne od 0,5 mm do 25 mm, v závislosti od konfigurácie valcovníka a určenia aplikácií. Táto univerzálnosť umožňuje výrobcov prevádzkovať na rôznorodých trhoch vrátane stavebníctva, automobilového priemyslu, nábytkárstva a oblasti stavebnej statiky. Pokročilé systémy manipulácie s materiálom zabezpečujú konštantné rýchlosti privádzania a správne zarovnanie pásu počas celého procesu tvárania.

Opatrienia na kontrolu kvality integrované do moderných konštrukcií valcovní zahŕňajú nepretržité monitorovanie vlastností materiálu a rozmernú presnosť. Systémy inline kontroly detekujú a odstraňujú odchýlky, než ovplyvnia kvalitu konečného produktu, čím sa znížia odpad a zabezpečí sa konzistentnosť výstupných špecifikácií. Schopnosť spracovávať rôzne triedy ocele bez rozsiahlych zmeny nastavenia zvyšuje flexibilitu výroby a skracuje prestoje medzi jednotlivými výrobnými sériami. Táto prispôsobivosť je rozhodujúca pre výrobcov, ktorí obsluhujú viaceré trhové segmenty s rôznymi požiadavkami na kvalitu.

Technické špecifikácie a prevádzkové parametre

Výrobná kapacita a riadenie rýchlosti

Výrobné rýchlosti pre priemyselné inštalácie zváraných rúr sa výrazne líšia v závislosti od priemeru rúr, hrúbky steny a špecifikácií materiálu. Vysokovýkonné systémy dosahujú výrobné rýchlosti vyššie ako 100 metrov za minútu pre bežné aplikácie, pričom po celý proces udržiavajú úzke rozmery tolerancií. Frekvenčné meniče umožňujú presnú kontrolu rýchlosti, čo umožňuje operátorom optimalizovať výrobné rýchlosti pre konkrétne kombinácie materiálov a požiadavky na kvalitu. Vzťah medzi rýchlosťou výroby a kvalitou zvaru si vyžaduje starostlivú rovnováhu, aby sa zabezpečili konzistentné výsledky.

Moderné návrhy mlynov zahŕňajú prediktívne algoritmy, ktoré automaticky upravujú výrobné parametre na základe vlastností materiálu a požadovaných špecifikácií výstupu. Tieto systémy analyzujú historické údaje o výkone, aby optimalizovali nastavenia pre nové výrobné série, čím minimalizujú čas na prípravu a znížia odpad materiálu počas prechodov. Možnosti sledovania v reálnom čase poskytujú okamžitú spätnú väzbu o efektivite výroby a kvalitatívnych ukazovateľoch, čo umožňuje proaktívne úpravy na udržanie optimálneho výkonu. Integrácia technológií Industry 4.0 ďalej zvyšuje prehľadnosť a možnosti riadenia výroby.

Presnosť rozmerov a kvalitatívne štandardy

Dosiahnutie konzistentnej presnosti rozmerov predstavuje kľúčový ukazovateľ výkonu pre akýkoľvek profesionálny erw trubičková valcovacia inštalácia. Pokročilé tvárniace stanice využívajú presne obrobované nástroje, ktoré udržiavajú tolerancie priemeru v rozmedzí ±0,1 mm počas celého výrobného procesu. Rovnomernosť hrúbky steny zvyčajne dosahuje odchýlky menšie ako ±5 % oproti nominálnym špecifikáciám, čo zabezpečuje konzistentné mechanické vlastnosti po celej dĺžke každého úseku rúry. Tieto úzke tolerancie vyžadujú sofistikované kalibračné postupy a pravidelné údržbové protokoly na udržanie požadovaných výkonových hladín.

Systémy zabezpečovania kvality zahŕňajú viacero kontrolných bodov počas celého výrobného procesu, od overenia prichádzajúcich materiálov až po konečné testovanie výrobku. Automatizované meracie systémy nepretržite monitorujú kritické rozmery a okamžite upozorňujú operátorov na akékoľvek odchýlky vyžadujúce zásah. Algoritmy štatistickej regulácie procesov sledujú trendy kvality a predpovedajú potenciálne problémy skôr, ako by mohli ovplyvniť kvalitu výroby. Dokumentačné systémy vedú komplexné záznamy o všetkých meraniach kvality, čím podporujú požiadavky na stopnosť a iniciatívy na neustále zlepšovanie.

Integrácia výrobného procesu a pracovný postup

Príprava a podávacie systémy pásu

Efektívna príprava pásu tvorí základ úspešných prevádzkových činností vyrábajúcich zvárané rúrky ERW, pri ktorých je potrebné presne upraviť hrany a povrch, aby sa zabezpečila optimálna kvalita zvaru. Automatické systémy odmotávania udržiavajú konštantný tah počas privádzania materiálu do formovacej sekcie, čím zabraňujú deformácii pásu alebo poškodeniu povrchu. Operácie strihania hrán odstraňujú akékoľvek nepravidelnosti alebo kontamináciu, ktoré by mohli ohroziť pevnosť zvaru, pričom využívajú vysokej presnosti rezné nástroje navrhnuté na dlhú životnosť. Integrácia možnosti spájania pásu umožňuje nepretržité výrobné behy spojením nasledujúcich cievok bez prerušenia výroby.

Systémy sledovania materiálu monitorujú polohu a kvalitu pásu počas celého procesu prípravy a poskytujú okamžité spätne väzby o potenciálnych problémoch, ktoré si vyžadujú zásah. Akumulačné systémy vyrovnávajú kolísania toku materiálu, čím zabezpečujú konštantné dávkovanie materiálu do nasledujúcich tvárniacich operácií bez ohľadu na výkyvy rýchlosti odvinovania. Mechanizmy na čistenie povrchu odstraňujú okuj, olejové zvyšky a iné nečistoty, ktoré by mohli negatívne ovplyvniť kvalitu zvárania alebo požiadavky na úpravu povrchu. Tieto prípravné kroky sú nevyhnutné pre dosiahnutie konzistentných výsledkov výroby a minimalizáciu výpadkov súvisiacich s kvalitou.

Konfigurácia a riadenie tvárniacich staníc

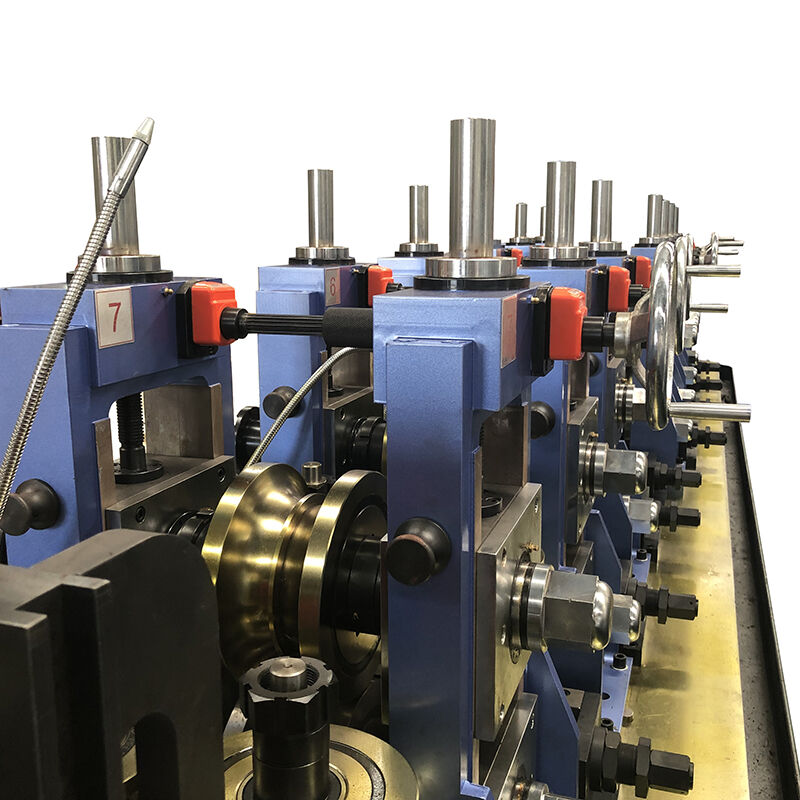

Postupné tvorenie predstavuje jadro technológie výrobného zariadenia pre zvárané rúrky, pričom využíva viacero tvárniacich staníc na postupné pretvarovanie plochého pásu na presné kruhové prierezy. Každá tvárniaca stanica obsahuje nastaviteľné nástroje, ktoré umožňujú výrobu rúrok rôznych priemerov v rámci prevádzkového rozsahu zariadenia, zvyčajne pokrývajúc viacero veľkostných skupín s minimálnymi nárokmi na prestavbu. Postup tvorenia sleduje starostlivo navrhnuté profily, ktoré minimalizujú namáhanie materiálu a zároveň dosahujú požadované rozmery, čím sa predchádza deformácii okrajov alebo povrchovým chybám, ktoré by mohli ohroziť kvalitu konečného výrobku.

Servo-riadené polohovacie systémy umožňujú presnú úpravu tvárnicových valcov počas výroby, čo umožňuje operátorom jemne doladiť rozmery rúr bez zastavenia linky. Systémy monitorovania zaťaženia sledujú tvárnicové zaťaženia na každej stanici a poskytujú včasnú výstrahu pred opotrebovaním nástrojov alebo zmenami vlastností materiálu, ktoré by mohli ovplyvniť kvalitu výrobku. Pokročilé konštrukcie liniek zahŕňajú automatické nastavovacie schopnosti, ktoré umiestňujú tvárnicové nástroje na základe cieľových špecifikácií rúr, čím sa skracuje čas nastavenia a minimalizujú sa nároky na odbornosť operátora pri zmene konfigurácie.

Kontrola kvality a skúšobné postupy

Technológie inline kontroly

Komplexná kontrola kvality začína systémami reálneho monitorovania integrovanými po celom výrobnom pásme pre výrobu oceľových rúr, ktoré využívajú pokročilé senzorové technológie na detekciu rozmerových odchýlok a povrchových chýb. Laserové meracie systémy nepretržite sledujú priemer rúr, hrúbku steny a parametrov ovality, poskytujúc okamžitú spätnú väzbu systémom procesnej kontroly pre automatickú korekciu zistených odchýlok. Ultrazvukové skúšobné možnosti overujú celistvosť zvaru bez prerušenia výrobného toku, čo zabezpečuje, že každá rúra spĺňa štruktrálne požiadavky pred ďalším spracovaním alebo balením.

Systémy vizuálnej kontroly skúmajú kvalitu povrchu a detekujú estetické vady, ktoré môžu ovplyvniť prijatie výrobku zákazníkom alebo ďalšie procesy spracovania. Tieto automatizované systémy pracujú pri rýchlostiach výrobného procesu, čím eliminujú potrebu manuálnej kontroly a zabezpečujú konzistentné kritériá hodnotenia počas všetkých smien. Možnosti zaznamenávania dát zabezpečujú komplexný prehľad o výsledkoch všetkých kontrol, podporujú štatistickú analýzu výrobných trendov a identifikáciu príležitostí na zlepšenie. Integrácia s riadiacimi systémami prevádzky umožňuje automatické odmietanie nezhodných výrobkov pri zachovaní nepretržitej výroby.

Skúšobné normy a požiadavky na certifikáciu

Prevádzka moderných závodov na výrobu oceľových rúr musí spĺňať požiadavky mnohých medzinárodných noriem, ktoré upravujú kvalitu a prevádzkové charakteristiky výroby rúr. Skúšobné protokoly zvyčajne zahŕňajú overenie mechanických vlastností prostredníctvom merania pevnosti v ťahu, medze klzu a predĺženia vykonaných na reprezentatívnych vzorkách z každého výrobného šarže. Hydromechanické skúšanie overuje schopnosť rúr odolávať tlaku za kontrolovaných podmienok a zabezpečuje, že hotové rúry spĺňajú stanovené hodnoty pracovného tlaku s primeranou rezervou bezpečnosti.

Požiadavky na certifikáciu často vyžadujú overenie kvality systémov a skúšobných postupov tretími stranami, najmä pre aplikácie v kritických odvetviach, ako je ropný a plynárenský priemysel alebo stavebníctvo. Dokumentačné systémy zabezpečujú úplnú stopnosť od osvedčení o surovinách až po výsledky konečnej kontroly, čím podporujú požiadavky zákazníkov na kvalitu a povinnosti voči predpisom. Pravidelná kalibrácia skúšobného zariadenia zaisťuje presnosť a spoľahlivosť merania, zatiaľ čo validácia skúšobných postupov potvrdzuje súlad s platnými normami a špecifikáciami.

Aplikácie a požiadavky odvetví

Stavebné a konštrukčné aplikácie

Stavebný priemysel predstavuje veľký trh pre výrobky z válcovaných oceľových rúr, ktoré využíva oceľové rúry vo výstavbách nosných konštrukcií, rebríkových systémoch a architektonických aplikáciách vyžadujúcich presnú kontrolu rozmerov a konzistentnú kvalitu. Štruktárni inžinieri určujú rúry ERW pre ich predvídateľné mechanické vlastnosti a nákladovú efektívnosť voči bezšvovým alternatívam, najmä v aplikáciách, kde stačia stredné hodnoty tlaku. Stavebné predpisy sa zvyšujúce uznávajú výkonné schopnosti rúr ERW, čo rozširuje ich prijatie v nosných aplikáciách, ktoré boli doteraz vyhradené pre bezšvové výrobky.

Architektonické aplikácie vyžadujú vysokú kvalitu povrchovej úpravy a rozmernú konzistenciu, ktorú moderná technológia výrobných ciest pre elektricky zvárané rúry poskytuje prostredníctvom pokročilých tvárniacich a dokončovacích systémov. Schopnosť vyrábať vlastné veľkosti a špecifikácie umožňuje architektom a inžinierom optimalizovať konštrukčné návrhy pri súčasnom splnení estetických požiadaviek. Kompatibilita s pozinkovaním zabezpečuje dlhodobú odolnosť voči korózii pri vonkajších aplikáciách, zatiaľ čo rôzne povrchové úpravy umožňujú rozmanité architektonické povrchy a ochranné nátery.

Priemyselné a výrobné použitie

Výrobné odvetvia využívajú ERW rúrky v systémoch na manipuláciu s kvapalinami, pneumatických aplikáciách a pri konštrukcii strojov, kde je dôležitá spoľahlivosť a hospodárnosť. Konštantná rozmerná presnosť dosiahnutá precíznymi systémami valcovní ERW rúrok umožňuje montážne operácie s úzkymi toleranciami bez dodatočných obrábacích alebo kalibračných operácií. Možnosti tepelného spracovania umožňujú výrobcom dosiahnuť špecifické mechanické vlastnosti potrebné pre špecializované aplikácie vrátane zvýšenej pevnosti alebo zlepšených tvárniacich vlastností.

Spracovateľský priemysel využíva zvárané rúrky ERW pre systémy na prepravu tekutín pri nízkych až stredných tlakoch, pričom využíva ich cenové výhody oproti bezšvíkovým alternatívam a zároveň spĺňa požiadavky na výkon. Možnosť vyrábať kombinácie s vlastnou hrúbkou steny optimalizuje návrh systému pre konkrétne požiadavky na tlak a prietok. Programy certifikácie kvality podporujú použitie v regulovaných odvetviach, kde je sledovateľnosť a overenie výkonu povinné pre schválenie prevádzky.

Údržba a prevádzková excelentnosť

Programy prevencie údržby

Úspešný prevádzka rurových zváracích liniek ERW vyžaduje komplexné preventívne údržby, ktoré zahŕňajú mechanické komponenty aj systémy riadenia, aby sa zabezpečila stála výrobná kapacita a kvalita výrobkov. Plánované intervaly údržby založené na vyrobených tonážach alebo prevádzkových hodinách zabraňujú neočakávaným poruchám a zároveň optimalizujú životnosť nástrojov a výkon systému. Programy mazania využívajú pokročilé syntetické mazivá navrhnuté pre vysokorýchlostné a vysokozdružné aplikácie typické pre moderné prevádzky rúrkových zváracích liniek, čím predlžujú životnosť komponentov a znižujú požiadavky na frekvenciu údržby.

Technológie prediktívnej údržby monitorujú kritické komponenty pomocou analýzy vibrácií, termálneho zobrazenia a programov analýzy oleja, ktoré detekujú vznikajúce problémy, skôr ako ovplyvnia prevádzkové procesy. Tieto technológie umožňujú plánovanie údržby na základe stavu, čím optimalizujú využitie zdrojov a minimalizujú neplánované výpadky. Dokumentačné systémy sledujú činnosti údržby a výkon komponentov, čo podporuje iniciatívy na neustále zlepňovanie a optimalizáciu úrovne zásob náhradných dielov na základe skutočných vzorov spotreby a režimov porúch.

Školenie obsluhy a bezpečnostné protokoly

Účinný prevádzka zložitého zariadenia na výrobu ERW rúr vyžaduje komplexné školenia operátorov, ktoré zahŕňajú technické postupy prevádzkovania aj bezpečnostné protokoly nevyhnutné na ochranu personálu a zachovanie zariadenia. Školiace osnovy sa zameriavajú na nastavovacie postupy, metódy kontroly kvality, techniky odstraňovania porúch a protokoly reakcie na núdzové situácie potrebné pre bezpečnú a efektívnu výrobnú prevádzku. Praktické školenie s využitím skutočných výrobných zariadení zabezpečuje, že operátori získajú praktické zručnosti a pochopia vzťah medzi procesnými parametrami a výsledkami kvality výrobku.

Bezpečnostné protokoly zahŕňajú systémy ochrany strojov, postupy uzamknutia/označenia a funkcie núdzového vypnutia, ktoré sú navrhnuté na ochranu personálu počas bežnej prevádzky a údržby. Pravidelné bezpečnostné audity overujú dodržiavanie stanovených protokolov a zároveň identifikujú príležitosti na zlepšenie bezpečnostných systémov alebo postupov. Programy nepretržitého vzdelávania udržiavajú operátorov aktuálnych vzhľadom na sa meniacu technológiu a bezpečnostné normy, čím podporujú ciele dodržiavania predpisov aj prevádzkovej excelentnosti počas celého životného cyklu zariadenia.

Často kladené otázky

Ktoré faktory určujú výrobnú kapacitu rúrkarenského zváraného (ERW) valcovne

Výrobná kapacita závisí od niekoľkých kľúčových faktorov, vrátane rozsahu priemeru rúr, špecifikácií hrúbky steny, triedy materiálu a požadovaných úrovní kvality. Rúry s väčším priemerom zvyčajne vyžadujú pomalšie výrobné rýchlosti na udržanie kvality tvárania, zatiaľ čo materiály s hrubšou stenou môžu vyžadovať znížené rýchlosti pre správne zváranie. Konfigurácia ERW rúrkovej linky, vrátane počtu tvárniacich staníc a výkonových hodnôt, priamo ovplyvňuje maximálne dosiahnuteľné výrobné rýchlosti. Pokročilé riadiace systémy môžu automaticky optimalizovať nastavenia rýchlosti na základe vlastností materiálu a cieľových špecifikácií, čím maximalizujú výstup pri zachovaní noriem kvality.

Ako sa ERW zváranie porovnáva s inými metódami výroby rúr

Zváranie ERW ponúka významné výhody v nákladovej efektívnosti a výrobnej efektívnosti oproti výrobe bezšvových rúr, pri poskytovaní lepšej kontroly rozmerov v porovnaní s cievkovými zváranými alternatívami. Proces eliminuje potrebu drahých operácií pre vŕtanie potrebných pre výrobu bezšvových rúr, čím zníži spotrebu energie aj odpad surovín. Moderná technológia valcových linek pre rúry ERW dosahuje kvalitu zvaru, ktorá spĺňa alebo prekonáva mnohé aplikácie, ktoré si doteraz vyžadovali bezšvové rúry, čím rozširuje trhové príležitosti pri zachovaní konkurencieschopných výhod v cene. Environmentálne výhody zahŕňajú zníženú spotrebu energie a elimináciu zváracích materiálov potrebných pre ostatné procesy zvárania rúr.

Aké požiadavky na údržbu sú kritické pre optimálny výkon

Kritické oblasti údržby zahŕňajú pravidelnú kalibráciu zváracích systémov, systematickú výmenu tvárnic na základe opotrebenia a komplexné mazanie rýchloobežných komponentov po celom valcovaní. Údržba zváracích elektród je nevyhnutná pre konzistentnú kvalitu zvarov a vyžaduje pravidelné brousenie a výmenu podľa pokynov týkajúcich sa objemu výroby. Stav tvárnic priamo ovplyvňuje kvalitu rúr a musí byť sledovaný prostredníctvom pravidelných kontrol a meracích postupov. Kalibrácia ovládacieho systému zabezpečuje presnú kontrolu procesných parametrov a mala by sa riadiť odporúčaniami výrobcu týkajúcimi sa frekvencie a postupov.

Môžu moderné systémy ERW rúrkových tratí spracovávať špeciálne druhy ocele

Súčasné návrhy rúrkových valin na ERW umožňujú výrobu širokého spektra špeciálnych odrôd ocele vrátane nízkolegovaných ocelí s vysokou pevnosťou, zliatin nehrdzavejúcej ocele a rôznych povlakových materiálov s príslušnými úpravami systému. Pokročilé systémy riadenia zvárania umožňujú optimalizáciu parametrov pre rôzne zloženia materiálu, čím sa zabezpečí správna hĺbka prevaru a pevnosť zvarového spoja pri rôznych odrôdach ocele. Niektoré špeciálne aplikácie môžu vyžadovať dodatočné zariadenia, ako napríklad vylepšené systémy čistenia pre nehrdzavejúce ocele alebo upravené postupy tvárnenia pre materiály s vysokou pevnosťou. Poradenstvo so výrobcami zariadení pomáha určiť konkrétne možnosti a akékoľvek potrebné úpravy pre špecifické požiadavky na špeciálne druhy ocele.