Pochopenie modernej technológie výroby oceľových pozinkovaných rúr

Vývoj oceľové pozinkované rúry (GI) výroba dosiahla nových výšok zavedením strojov na výrobu oceľových pozinkovaných rúr vysokou rýchlosťou. Tieto pokročilé systémy predstavujú významný skok vpred v produkcii efektívnosti, kontrole kvality a výrobných možnostiach. Moderné zariadenia vybavené týmito špičkovými strojmi menia spôsob, akým pristupujeme k výrobe rúr, a stanovujú nové priemyselné štandardy pre výstup aj presnosť.

Dnešné stroje vysokorýchlostné Gi potrubie stroje na výrobu základných systémov integrujú sofistikované automatizačné systémy s odolnými mechanickými komponentmi, aby dosiahli bezprecedentné výrobné výkony a zároveň udržiavali vysoké štandardy kvality. Tento pokrok zmenil to, čo bolo raz ručne náročný proces, na plynulý a efektívny proces, ktorý spĺňa rastúcu globálnu poptávku po pozinkovaných rúrach v rôznych priemyselných odvetviach.

Základné komponenty pokročilých systémov výroby rúr

Automatické jednotky na podávanie a tvorenie

Základom vysokorýchlostných strojov na výrobu pozinkovaných rúr sú ich sofistikované systémy na podávanie materiálu. Tieto jednotky presne riadia vstup oceľových pásov alebo zvinov, čím zabezpečujú rovnomerný tok materiálu počas celého výrobného procesu. Pokročilé senzory a servomotory pracujú v súlade, aby udržiavali optimálny pás a zarovnanie, čím predchádzajú odpadu materiálu a zabezpečujú rovnomernú výrobu rúr.

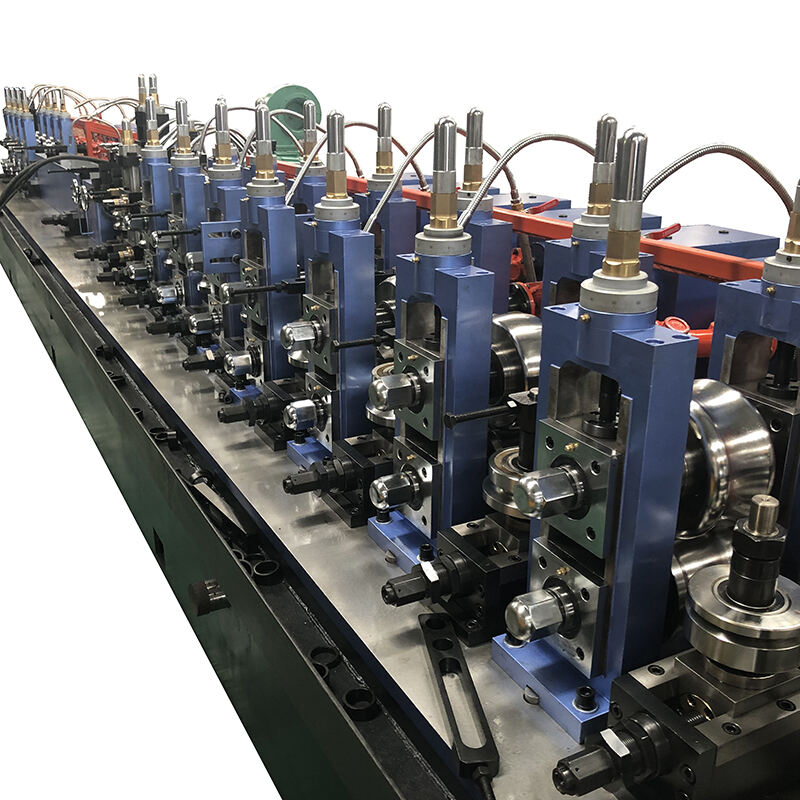

Jednotky na tvorenie využívajú progresívnu technológiu valcovaného tvorenia, pričom využívajú viacero stupňov na postupné formovanie kovu do dokonalých valcových tvarov. Tento systematický prístup zabraňuje namáhaniu materiálu a zachováva štrukturálnu integritu počas celého procesu tvorenia, čím vznikajú potrubia s vynikajúcimi mechanickými vlastnosťami.

Presná svárkovacia technológia

Moderné vysokorýchlostné stroje na výrobu oceľových pozinkovaných rúr sú vybavené najmodernejšími zváracími systémami, ktoré zabezpečujú bezchybné spojenie švov. Technológia zvárania vysokofrekvenčnou indukciou vytvára silné, rovnomerné zvary v doteraz nedosiahnutých rýchlostiach, zatiaľ čo pokročilé monitorovacie systémy nepretržite overujú kvalitu zvaru v reálnom čase.

Zváracie jednotky sú vybavené sofistikovanými mechanizmami na kontrolu teploty a automatickými prispôsobovacími funkciami, ktoré zabezpečujú stálu kvalitu zvaru aj počas dlhých výrobných série. Táto úroveň presnosti výrazne znižuje mieru chýb a zvyšuje celkovú výrobnú efektívnosť.

Pokročilé systémy riadenia a monitorovania

Digitálny procesný manažment

Integrácia digitálnych riadiacich systémov do vysokorýchlostných strojov na výrobu oceľových rúr predstavuje významný technologický pokrok. Tieto sofistikované systémy poskytujú obsluhe komplexné možnosti rebríčkového monitorovania v reálnom čase, čo umožňuje okamžité úpravy výrobných parametrov, ak je to potrebné. Digitálne rozhranie ponúka intuitívnu kontrolu všetkých aspektov výroby, od dávkovania materiálu až po finálnu rezačskú operáciu.

Algoritmy strojového učenia integrované do týchto riadiacich systémov neustále analyzujú výrobné údaje, pričom identifikujú vzory a potenciálne problémy ešte predtým, ako by mohli ovplyvniť kvalitu výrobku. Táto prediktívna schopnosť pomáha udržiavať optimálnu výrobnú efektívnosť, zatiaľ čo minimalizuje výpadky a odpad materiálu.

Integrácia zabezpečenia kvality

Moderné vysokorýchlostné stroje na výrobu oceľových pozinkovaných rúr sú vybavené integrovanými systémami kontroly kvality, ktoré vykonávajú nepretržité monitorovanie počas celého výrobného procesu. Pokročilé snímače a zobrazovacie systémy kontrolujú každý aspekt tvorenia rúr, od hrúbky materiálu po povrchovú úpravu, čím zabezpečujú, že každý výrobok spĺňa presné špecifikácie.

Tieto automatizované systémy kontroly môžu detegovať aj najmenšie odchýlky od noriem kvality a spúšťajú okamžité úpravy na zachovanie konzistentnosti výrobku. Integrácia týchto opatrení na kontrolu kvality výrazne znižuje potrebu kontroly po výrobe a zabezpečuje vyššiu spoľahlivosť výrobku.

Zinkovanie a povrchové úpravy

Automatizované systémy zinkovania

Galvanizačný proces v strojoch na výrobu rýchlo ocelových pozinkovaných rúr bol zdokonalený, aby sa dosiahla optimálna konzistencia zinkového povlaku. Pokročilé systémy riadenia teploty a presné ponáracie mechanizmy zabezpečujú rovnomernú hrúbku povlaku, zatiaľ čo automatické systémy vyberania udržiavajú ideálne vzorce povlaku. Táto úroveň kontroly má za následok vynikajúcu odolnosť proti korózii a predĺženú životnosť výrobku.

Moderné stroje zahŕňajú sofistikované systémy na regeneráciu zinku, ktoré minimalizujú odpad a environmentálny dopad, pričom zachovávajú nákladovú efektívnosť. Presná kontrola galvanizačného procesu zabezpečuje dodržiavanie medzinárodných noriem a optimalizáciu spotreby zinku.

Inovácia povrchovej úpravy

Schopnosti povrchovej úpravy po galvanizácii sa výrazne vyvíjali v strojoch na výrobu oceľových rúr vysokou rýchlosťou. Pokročilé systémy chrómovania zabezpečujú zvýšenú ochranu povrchu, zatiaľ čo automatické manipulačné systémy zabraňujú poškodeniu dokončeného povlaku. Tieto inovácie vedú k výrobkom s vynikajúcou estetikou a zlepšenými funkčnými vlastnosťami.

Integrácia automatických systémov na kontrolu povrchu zabezpečuje rovnomernú kvalitu povrchu počas celých výrobných šariach, zatiaľ čo pokročilé systémy chladenia optimalizujú mechanické vlastnosti konečného výrobku.

Efektívnosť a optimalizácia výroby

Vlastnosti zvyšujúce rýchlosť

Moderné stroje na výrobu oceľových rúr vysokou rýchlosťou dosahujú pozoruhodné výrobné rýchlosti vďaka optimalizovaným mechanickým systémom a pokročilým pohonným technológiám. Servomotory zabezpečujú presnú kontrolu nad výrobnou rýchlosťou pri zachovaní kvality výrobku, čo výrobcom umožňuje efektívne spĺňať rastúce trhové požiadavky.

Použitie systémov rýchlej výmeny nástrojov a automatizovaných mechanizmov na úpravu rozmerov minimalizuje výpadky počas výmien výrobkov a maximalizuje celkovú efektívnosť výroby. Tieto funkcie umožňujú výrobcom udržiavať vysokú úroveň produktivity pri zohľadnení rôznych špecifikácií výrobkov.

Systémy správy energie

Pokročilé funkcie na riadenie energie v rýchlosťových strojoch na výrobu oceľových rúr optimalizujú spotrebu energie pri zachovaní maximálneho výkonu. Inteligentné systémy na rozdeľovanie energie zabezpečujú efektívne využitie energie vo všetkých komponentoch stroja, čím sa znížia prevádzkové náklady bez obmedzenia výrobnej kapacity.

Integrácia systémov na obnovu energie a inteligentné režimy pohotovosti ďalej zvyšujú efektívnosť, čím sa moderná výroba rúr stáva ekologicky udržateľnejšou a nákladovo efektívnejšou.

Často kladené otázky

Aká je typická výrobná kapacita rýchlosťových strojov na výrobu oceľových rúr?

Moderné vysokorýchlostné stroje na výrobu oceľových pozinkovaných rúr zvyčajne dosahujú rýchlosť výroby 80–120 metrov za minútu, v závislosti od špecifikácií rúr a vlastností materiálu. Tieto systémy môžu pracovať nepretržite počas dlhších časových úsekov, čo má za následok dennú výrobu niekoľkých tisícov metrov hotových rúr.

Ako tieto stroje zabezpečujú stálu kvalitu pozinkovania?

Vysokorýchlostné stroje na výrobu oceľových pozinkovaných rúr využívajú pokročilé systémy riadenia teploty, presný dozor zinkovacej lázne a automatické mechanizmy na ponáranie, aby udržiavali rovnakú hrúbku povlaku. Systémy na sledovanie v reálnom čase neustále hodnotia kvalitu povlaku a vykonávajú automatické úpravy, aby zabezpečili rovnomerné pozinkovanie všetkých výrobkov.

Aké sú potrebné údržbové práce pre tieto stroje?

Aj keď sú stroje na výrobu oceľových rúr vysokou rýchlosťou navrhnuté tak, aby boli odolné, vyžadujú si pravidelnú preventívnu údržbu, aby mohli pracovať s maximálnou účinnosťou. Táto údržba zahŕňa pravidelné kontrolovanie tvárnicových valov, zváracích systémov a galvanizačných zariadení, ako aj periodickú kalibráciu ovládacích systémov a snímačov. Mnohé moderné stroje sú vybavené funkciami prediktívnej údržby, ktoré umožňujú naplánovať servisné zásahy ešte pred vznikom problémov.