Rastúca poptávka automobilového priemyslu po presne vyrobených komponentoch výrazne zmenila výrobné procesy, najmä v systémoch výroby rúr. Moderní výrobcovia automobilov potrebujú špecializované zariadenia, ktoré zabezpečujú konzistentnú kvalitu, zvýšenú efektivitu a spoľahlivý výkon v rôznorodých výrobných prostrediach. Stroj na výrobu rúr z uhlíkovej ocele predstavuje základňu súčasnej výroby automobilových rúr, ktorá ponúka pokročilé možnosti, ktoré spĺňajú prísne priemyselné normy a zároveň zachovávajú nákladovú efektívnosť a prevádzkovú flexibilitu.

Pochopenie základných vlastností pokročilého vybavenia na výrobu rúr umožňuje výrobcom robiť informované rozhodnutia, ktoré priamo ovplyvňujú efektivitu výroby a kvalitu produktu. Tieto sofistikované systémy integrujú najmodernejšie technológie s overenými inžinierskymi princípmi, aby dosiahli vynikajúce výsledky v automobilových aplikáciách. Vývoj technológie výroby rúr predstavil množstvo inovácií, ktoré riešia tradičné výrobné výzvy a zároveň otvárajú nové možnosti pre prispôsobenie a presnú kontrolu.

Pokročilé automatizačné a riadiace systémy

Integrované monitorovanie procesu

Moderné systémy na výrobu rúr z uhlíkovej ocele zahŕňajú sofistikované monitorovacie funkcie, ktoré sledujú každý aspekt výrobného procesu v reálnom čase. Tieto pokročilé monitorovacie systémy využívajú viaceré snímače umiestnené po celej výrobnej linke na zbieranie údajov o teplotných odchýlkach, rýchlostiach toku materiálu, parametroch zvárania a rozmerných presnostiach. Integrácia algoritmov umelej inteligencie umožňuje plánovanie prediktívnej údržby, čím sa zníži neočakávaný výpadok a optimalizuje sa celková efektívnosť zariadení.

Komplexný rámec zbierania údajov umožňuje prevádzkovateľom identifikovať potenciálne problémy skôr, než ovplyvnia kvalitu alebo efektívnosť výroby. Pokročilé prístrojové panely poskytujú intuitívne zobrazenie kľúčových metrík výkonu, čo umožňuje rýchle rozhodovanie a úpravy procesov. Táto úroveň prehľadu nad procesom zabezpečuje konzistentnú kvalitu výrobkov, minimalizuje odpad a maximalizuje využitie zdrojov počas celého výrobného cyklu.

Programovateľné logické relé

Moderné programovateľné logické automaty tvoria centrálnu nervovú sústavu súčasnej rúrovej výrobnej techniky, ktorá riadi zložité postupnosti operácií s presným časovaním a koordináciou. Tieto sofistikované systémy riadenia zvládajú súčasne viaceré výrobné parametre a zabezpečujú optimálny výkon vo všetkých výrobných fázach. Integrácia rozhraní medzi človekom a strojom zjednodušuje obsluhe interakciu a poskytuje komplexný prístup k funkciám systému a diagnostickým informáciám.

Pokročilé programovacie možnosti umožňujú výrobciam ukladať viacero výrobných receptov, čo umožňuje rýchlu výmenu medzi rôznymi špecifikáciami potrubia bez rozsiahlych manuálnych úprav. Táto flexibilita sa ukazuje ako obzvlášť cenná v automobilových aplikáciách, kde sú potrebné rôzne rozmery a špecifikácie potrubí pre rôzne modely vozidiel a komponentov. Programovateľná povaha týchto systémov podporuje iniciatívy na neustále zlepšovanie a optimalizáciu procesov.

Vysokočastotná svařovacia technológia

Presné parametre zvárania

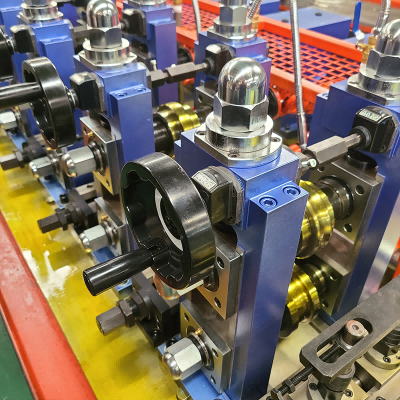

Súčasné systémy vysokofrekvenčného zvárania integrované do konfigurácií strojov na výrobu rúr z uhlíkovej ocele zabezpečujú vynikajúcu kvalitu zvarov presnou kontrolou parametrov a pokročilými spätnoväzbovými mechanizmami. Tieto systémy využívajú sofistikované algoritmy riadenia výkonu, ktoré automaticky upravujú zváracie parametre na základe vlastností materiálu, rozmerov rúr a požiadaviek na rýchlosť výroby. Výsledkom sú konzistentne vysokokvalitné zvary, ktoré spĺňajú alebo prekračujú automobilové priemyselné štandardy pevnosti a trvanlivosti.

Presné zváracie schopnosti zabezpečujú optimálne rozloženie tepla, čím minimalizujú tepelne ovplyvnené zóny a zároveň maximalizujú hĺbku prenikania zvaru a kvalitu zliatiny. Pokročilé systémy monitorovania teploty nepretržite sledujú zváracie teploty a poskytujú okamžitú spätnú väzbu na prípadné úpravy parametrov. Táto úroveň kontroly predchádza bežným zváracím chybám, ako je neúplná fúzia, nadmerné prenikanie alebo tepelná deformácia, ktoré by mohli ohroziť celistvosť rúry.

Adaptívna zváracia kontrola

Adaptívne systémy zváracej kontroly predstavujú významný pokrok v technológii výroby rúr, ktoré automaticky upravujú zváracie parametre v reakcii na meniace sa podmienky materiálu alebo výrobné premenné. Tieto inteligentné systémy využívajú algoritmy strojového učenia na optimalizáciu výkonu zvárania na základe historických údajov a spätnej väzby v reálnom čase z viacerých snímačov. Adaptívny charakter týchto ovládacích systémov zabezpečuje konštantnú kvalitu zvarov bez ohľadu na odchýlky materiálu alebo vonkajšie podmienky.

Použitie technológie adaptívnej kontroly výrazne zníži potrebu manuálneho zásahu operátora a zároveň zlepší celkovú konzistenciu výroby. Tieto systémy dokážu kompenzovať odchýlky vo vlastnostiach materiálu, kolísanie teploty a ďalšie faktory, ktoré tradične vyžadovali neustálu pozornosť operátora. Výsledkom je zvýšená efektívnosť výroby a zlepšená konzistencia kvality výrobkov počas dlhších výrobných sérií.

Manipulácia s materiálom a spracovateľské možnosti

Automatické systémy privádzania materiálu

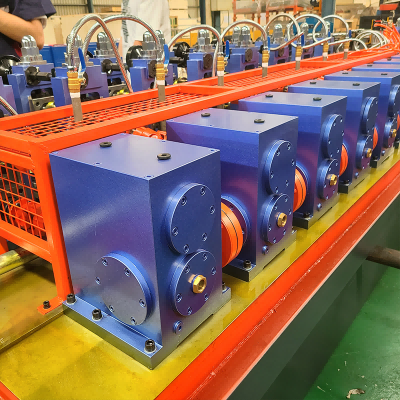

Pokročilé systémy privádzania materiálu v moderných konfiguráciách strojov na výrobu rúr z uhlíkovej ocele zabezpečujú konzistentné dodávanie materiálu pri minimalizácii požiadaviek na manipuláciu a rizík kontaminácie. Tieto automatizované systémy zahŕňajú presné mechanizmy na umiestňovanie, ktoré udržiavajú optimálne zarovnanie pásu počas celého procesu tvárnenia, čím predchádzajú bežným problémom, ako je nesprávne zarovnanie okrajov alebo rozdiely v rozmere. Integrácia servopoháňaných privádzacích valcov zabezpečuje presnú kontrolu rýchlosti a riadenie napätia pre optimálne podmienky tvárnenia.

Pokročilé systémy na manipuláciu s materiálom zahŕňajú tiež automatickú detekciu a správu spojov, čo zabezpečuje nepretržitý priebeh výroby pri výmene cievok s materiálom. Pokročilé systémy na monitorovanie spojov dokážu rozpoznať spoje materiálu a automaticky upraviť procesné parametre, aby sa zachovala konzistentná kvalita výrobkov aj na miestach spojov. Táto schopnosť je obzvlášť cenná v prostredí veľkosériovej výroby, kde dochádza k častým výmenám materiálu.

Príprava a upravovanie okrajov

Komplexné systémy prípravy okrajov integrované do moderných zariadení na výrobu rúr zabezpečujú optimálne podmienky pre zváranie presnými operáciami strihania a upravovania okrajov. Tieto systémy využívajú pokročilé rezné technológie na dosiahnutie stále čistých a rovných okrajov, ktoré umožňujú vysoce kvalitné zváracie operácie. Presná príprava okrajov minimalizuje riziko zváracích chýb, optimalizuje využitie materiálu a znižuje odpad.

Pokročilé funkcie úpravy hrán zahŕňajú odstraňovanie otokov, čistenie povrchu a optimalizáciu geometrie hrán, aby sa zabezpečila optimálna príprava zvarových spojov. Tieto procesy sú automaticky riadené a monitorované, čím sa zaručuje stála kvalita hrán bez ohľadu na rozdiely v materiáli alebo rýchlosť výroby. Výsledkom je vyššia kvalita zvarov a znížené požiadavky na dokončovacie práce po zváraní.

Funkcie kontroly a skúšania kvality

Meranie rozmerov priamo v procese

Vyspelé systémy merania integrované do inštalácií strojov na výrobu oceľových rúr zabezpečujú nepretržité sledovanie kritických rozmerov rúr počas celého výrobného procesu. Tieto pokročilé meracie systémy využívajú laserovú technológiu, ultrazvukové snímače a optické meracie metódy, aby sa dosiahla rozmerná presnosť v rámci úzkych tolerancií požadovaných pre automobilové aplikácie. Možnosť merania v reálnom čase umožňuje okamžité korekcie procesu, keď sú zistené odchýlky rozmerov.

Komplexný merací rámec zahŕňa kontrolu priemeru, overenie hrúbky steny a posúdenie rovnosti na zabezpečenie úplnej dodržiavania rozmerových požiadaviek. Pokročilé možnosti zaznamenávania dát uchovávajú podrobné výrobné záznamy, ktoré umožňujú sledovanie kvality a iniciatívy na neustále zlepšovanie. Táto úroveň kontroly kvality zabezpečuje, že každá rúra spĺňa stanovené požiadavky pred prechodom na ďalšie výrobné etapy.

Integrácia nedestruktívneho testovania

Moderné systémy výroby rúr zahŕňajú pokročilé možnosti nedestruktívneho testovania, ktoré overujú celistvosť zvarov bez poškodenia kvality výrobku alebo zníženia výrobnej efektívnosti. Tieto sofistikované testovacie systémy využívajú ultrazvukovú kontrolu, vихorové prúdy a iné overené techniky na detekciu potenciálnych chýb vo zvare alebo nekonzistentností materiálu. Integrácia automatizovaných testovacích postupov zabezpečuje komplexné overenie kvality pri súčasnom zachovaní požiadaviek na výrobný výkon.

Pokročilé testovacie algoritmy automaticky analyzujú výsledky kontrol a poskytujú okamžitú spätnú väzbu o stave kvality výrobku. Automatizované systémy odmietania odstraňujú všetky výrobky, ktoré nespĺňajú požiadavky na kvalitu, čím sa zabraňuje tomu, aby vadné položky postúpili do ďalších výrobných etáp. Komplexný prístup k testovaniu zabezpečuje konzistentnú kvalitu výrobkov a zároveň vedie podrobné záznamy o kvalite za účelom stopovateľnosti.

Prispôsobiteľnosť a možnosti personalizácie výroby

Možnosť použitia pre viacero priemerov

Súčasné systémy strojov na výrobu rúr z uhlíkovej ocele ponúkajú výnimočnú flexibilitu výroby prostredníctvom možnosti rýchlej prestavby, ktorá umožňuje splniť rozmanité požiadavky na priemer rúr bez rozsiahlych úprav zariadenia. Pokročilé návrhy tvárnicových valcov umožňujú rýchle nastavenie pre rôzne veľkosti rúr, zatiaľ čo sofistikované riadiace systémy automaticky konfigurujú spracovateľské parametre pre optimálnu výrobu každého špecifického priemeru. Táto flexibilita je nevyhnutná v automobilových aplikáciách, kde sú potrebné rôzne veľkosti rúr pre rôzne systémy vozidiel.

Možnosť výroby viacerých priemerov ide ďaleko za jednoduché zmeny veľkosti a zahŕňa aj zmeny hrúbky steny a prispôsobenie triedy materiálu, čím poskytuje komplexnú flexibilitu výroby. Pokročilé nástrojové systémy umožňujú rýchlu prestavbu pri zachovaní presnej kontroly rozmerov a štandardov kvality. Táto všestrannosť umožňuje výrobcom rýchlo reagovať na meniace sa trhové požiadavky a požiadavky zákazníkov.

Prevádzka s premenlivou rýchlosťou

Pokročilé systémy riadenia s premenlivou rýchlosťou umožňujú optimálne výrobné rýchlosti pre rôzne špecifikácie rúr a požiadavky na kvalitu, čím zabezpečujú maximálnu účinnosť pri zachovaní konštantnej kvality výrobku. Tieto sofistikované riadiace systémy automaticky upravujú výrobné rýchlosti na základe vlastností materiálu, rozmerov rúr a požiadaviek na kvalitu, aby optimalizovali celkovú efektívnosť zariadenia. Možnosť premenlivej rýchlosti tiež uľahčuje postupné štartovanie a vypínanie, čo minimalizuje odpad materiálu a namáhanie zariadenia.

Integrácia inteligentných algoritmov riadenia rýchlosti zabezpečuje hladké prechody medzi rôznymi výrobnými rýchlosťami pri zachovaní konštantných procesných parametrov počas zmien rýchlosti. Táto schopnosť sa ukazuje ako obzvlášť cenná pri výrobe rúr s rôznymi požiadavkami na kvalitu alebo pri prispôsobení rôznym požiadavkám následného spracovania. Výsledkom je optimalizovaná výrobná efektívnosť a zlepšené využitie zdrojov.

Energetická účinnosť a environmentálne aspekty

Systémy optimalizácie výkonu

Moderné vybavenie na výrobu rúr obsahuje pokročilé systémy riadenia energie, ktoré optimalizujú spotrebu energie a zároveň zachovávajú maximálny výkon počas celého výrobného procesu. Tieto sofistikované systémy sledujú vzory spotreby energie a automaticky upravujú prevádzku zariadení tak, aby sa minimalizovali straty energie bez ohrozenia kvality alebo efektivity výroby. Integrácia regulovateľných frekvenčných pohonov a inteligentných ovládačov motorov výrazne prispieva k celkovej optimalizácii energetickej náročnosti.

Pokročilá optimalizácia výkonu sa rozširuje na všetky komponenty systému vrátane vykurovacích systémov, tvárnickej techniky a pomocných systémov, čím zabezpečuje komplexné riadenie spotreby energie. Chytré algoritmy plánovania koordinujú prevádzku zariadení tak, aby sa minimalizovala špičková spotreba výkonu pri zachovaní výrobných požiadaviek. Tento prístup zníži prevádzkové náklady a podporuje iniciatívy environmentálnej udržateľnosti, ktoré sú vo výrobe automobilov stále dôležitejšie.

Technológie na zníženie odpadu

Komplexné systémy na zníženie odpadu integrované do stroj na výrobu červených oceľových rúr inštalácií minimalizujú materiálový odpad a zároveň optimalizujú využitie zdrojov počas celého výrobného procesu. K týmto pokročilým systémom patrí precízna rezacía technológia, ktorá minimalizuje odpad z orezu, automatizované systémy na zbieranie a recykláciu triedneho odpadu a optimalizované procesné parametre, ktoré znižujú spotrebu materiálu. Komplexný prístup k zníženiu odpadu podporuje ciele oboch oblastí – optimalizácie nákladov aj environmentálnej zodpovednosti.

Pokročilé systémy na získavanie materiálov umožňujú efektívnu recykláciu výrobného odpadu a premenuje ho na použiteľnú surovinu pre nasledujúce výrobné cykly. Inteligentné algoritmy na optimalizáciu procesov nepretržite analyzujú výrobné parametre, aby identifikovali príležitosti na ďalšie zníženie odpadu bez kompromitu kvality výrobkov. Tento komplexný prístup zabezpečuje udržateľné výrobné postupy pri zachovaní konkurencieschopných výrobných nákladov.

Možnosti údržby a servisu

Integrácia prediktívnej údržby

Pokročilé prediktívne systémy údržby integrované do moderných zariadení na výrobu rúr využívajú komplexné siete snímačov a sofistikovanú analýzu dát na identifikáciu potenciálnych problémov s vybavením, než ovplyvnia prevádzkové procesy. Tieto inteligentné systémy nepretržite monitorujú parametre výkonu zariadení, vibračné signatúry, teplotné vzory a ďalšie kľúčové ukazovatele, aby s vynikajúcou presnosťou predpovedali požiadavky na údržbu. Proaktívny prístup k údržbe výrazne zníži neplánované výpadky a optimalizuje alokáciu zdrojov určených na údržbu.

Integrácia algoritmov strojového učenia umožňuje neustále zlepšovanie presnosti predikcie údržby prostredníctvom analýzy historických údajov o výkone a výsledkov údržby. Pokročilé systémy plánovania údržby automaticky koordinujú činnosti údržby s požiadavkami výroby, aby sa minimalizovalo prerušenie prevádzky. Tento komplexný prístup zabezpečuje maximálnu dostupnosť zariadení, predlžuje životnosť komponentov a zníženie nákladov na údržbu.

Diaľkové monitorovanie a podpora

Súčasné systémy strojov na výrobu rúr z uhlíkovej ocele zahŕňajú pokročilé možnosti diaľkového monitorovania, ktoré umožňujú kontinuálnu kontrolu výkonu a technickú podporu od výrobcov zariadení a poskytovateľov služieb. Tieto sofistikované systémy využívajú bezpečné komunikačné siete na prenos údajov o reálnom výkone, diagnostických informáciách a prevádzkových parametroch do diaľkových servisných stredísk. Možnosť diaľkového monitorovania umožňuje rýchlu reakciu na technické problémy a zároveň podporuje preventívne servisné služby.

Pokročilé možnosti diaľkového podpory zahŕňajú virtuálnu asistenciu pri odstraňovaní problémov, diaľkové nastavenie parametrov a komplexné služby analýzy výkonu, ktoré optimalizujú prevádzku zariadení. Integrácia technológií rozšírenej reality umožňuje odborníkom na diaľku poskytovať podrobné technické pokyny miestnym operátorom, čím sa skracujú reakčné časy servisnej podpory a zvyšuje sa účinnosť riešenia problémov. Tento komplexný rámec podpory zabezpečuje maximálny výkon zariadení a minimalizuje prevádzkové prerušenia.

Často kladené otázky

Aké sú hlavné výhody moderných strojov na výrobu rúr z uhlíkovej ocele pre automobilové aplikácie?

Moderné stroje na výrobu rúr z uhlíkovej ocele ponúkajú vynikajúcu presnosť, konzistenciu a efektivitu pre automobilové aplikácie prostredníctvom pokrokovej automatizácie, sofistikovaných systémov kontroly kvality a komplexných možností monitorovania procesov. Tieto systémy zabezpečujú vyššiu rozmernú presnosť, konzistentnú kvalitu zvarov a spoľahlivý výkon, ktorý spĺňa prísne štandardy automobilového priemyslu, a zároveň ponúkajú prevádzkovú flexibilitu pre rôzne požiadavky výroby.

Ako sa kvalita rúr zvyšuje pomocou systémov vysokofrekvenčného zvárania v porovnaní s tradičnými zváracími metódami?

Systémy vysokofrekvenčného zvárania poskytujú vysokú kvalitu zvarov presnou kontrolou parametrov, optimálnym rozložením tepelného príkonu a pokročilými spätnoväzbovými mechanizmami, ktoré zabezpečujú konzistentnú hĺbku prevaru a charakteristiky zlučovania. Tieto systémy minimalizujú tepelne ovplyvnené zóny, znížia chyby pri zváraní a poskytujú vynikajúcu pevnosť zvarov, pričom zachovávajú vysoké rýchlosti výroby a energetickú účinnosť v porovnaní s konvenčnými zváracími technikami.

Aké úvahy týkajúce sa údržby sú dôležité pri prevádzke stroja na výrobu rúr z uhlíkovej ocele?

Účinná údržba strojov na výrobu rúr z uhlíkovej ocele vyžaduje implementáciu prediktívnych programov údržby, pravidelné kontrolné plány a komplexné preventívne postupy údržby, ktoré zohľadňujú všetky komponenty systému. Pokročilé monitorovacie systémy poskytujú včasné upozornenie na potenciálne problémy, zatiaľ čo vhodné mazanie, overenie zarovnania a plánovaná výmena komponentov zabezpečujú optimálny výkon zariadenia a predlžujú jeho životnosť.

Ako môžu výrobcovia optimalizovať flexibilitu výroby pomocou moderného zariadenia na výrobu rúr?

Optimalizácia flexibility výroby zahŕňa použitie pokročilých systémov riadenia, ktoré umožňujú rýchle prechody medzi rôznymi špecifikáciami rúr, implementáciu možností tvorenia viacerých priemerov a udržiavanie komplexných knižníc výrobných receptov. Prevádzka s premennou rýchlosťou, automatické nastavovacie postupy a inteligentná optimalizácia parametrov zabezpečujú efektívne prechody medzi rôznymi výrobnými požiadavkami pri zachovaní konštantných noriem kvality počas celého procesu.

Obsah

- Pokročilé automatizačné a riadiace systémy

- Vysokočastotná svařovacia technológia

- Manipulácia s materiálom a spracovateľské možnosti

- Funkcie kontroly a skúšania kvality

- Prispôsobiteľnosť a možnosti personalizácie výroby

- Energetická účinnosť a environmentálne aspekty

- Možnosti údržby a servisu

-

Často kladené otázky

- Aké sú hlavné výhody moderných strojov na výrobu rúr z uhlíkovej ocele pre automobilové aplikácie?

- Ako sa kvalita rúr zvyšuje pomocou systémov vysokofrekvenčného zvárania v porovnaní s tradičnými zváracími metódami?

- Aké úvahy týkajúce sa údržby sú dôležité pri prevádzke stroja na výrobu rúr z uhlíkovej ocele?

- Ako môžu výrobcovia optimalizovať flexibilitu výroby pomocou moderného zariadenia na výrobu rúr?