Revolučný vplyv zvárania vysokou frekvenciou na modernú výrobu rúr

Vo vyvíjajúcom sa priemyselnom prostredí, vysokofrekvenčné zvárané rúry sa stali kľúčovou technológiou, ktorá mení spôsob výroby rúr pre rôzne aplikácie. Tieto sofistikované systémy kombinujú presné inžinierstvo s pokročilými zváracími technikami, čím vytvárajú bezšvíkové, trvanlivé rúry, ktoré vyhovujú najnáročnejším priemyselným štandardom. Technológia pozadia vysokofrekvenčných zváraných rúrových liniek predstavuje významný pokrok oproti tradičným metódam výroby rúr a ponúka bezprecedentné úrovne efektivity, konzistencie a kontroly kvality.

Výrobný priemysel zažil výrazný posun smerom k automatizovanejším a presnejším výrobným metódam, pričom vysokofrekvenčné zvárané rúrové linky vedú tento trend vo výrobe rúrkových výrobkov. Tieto pokročilé systémy využívajú elektromagnetickú indukciu na vytváranie pevných, spoľahlivých zvarov pri rýchlostiach, ktoré boli predtým nepredstaviteľné. Výsledkom je výrobný proces, ktorý nielen vyhovuje súčasným požiadavkám priemyslu, ale tiež stanovuje nové referenčné body pre kvalitu a efektivitu.

Pokročilé technológie a princípy prevádzky

Proces elektromagnetickej indukcie

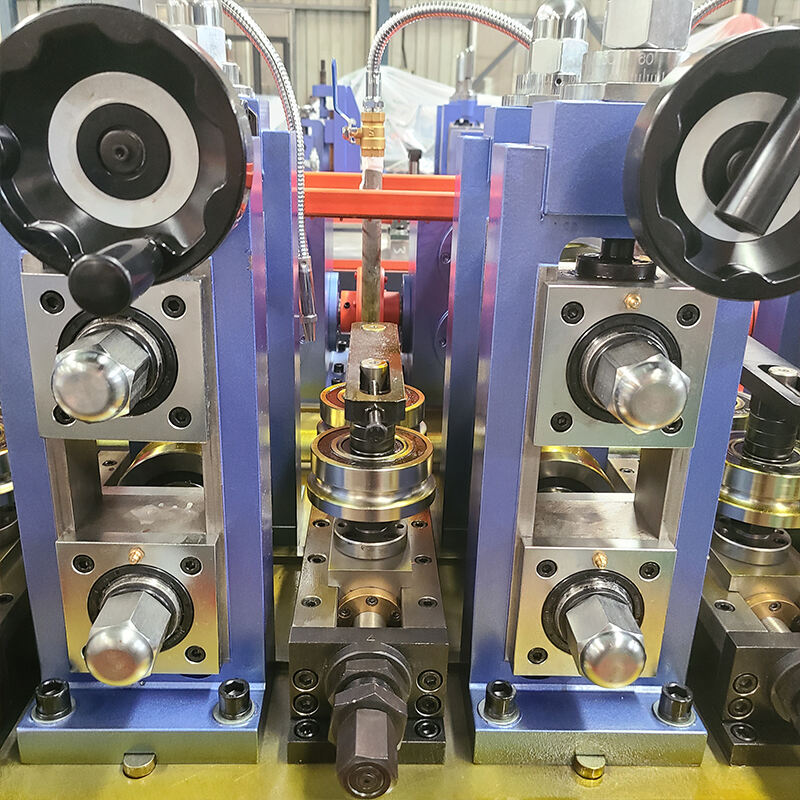

Zváracie linky pre rúry s vysokofrekvenčným zváraním pracujú na princípe elektromagnetickej indukcie, pri ktorom sa elektrický prúd sústreďuje na okrajoch plechového pásu, ktorý sa tvaruje do rúry. Toto sústredenie energie vytvára intenzívne lokálne ohrevanie, čo umožňuje presné a čisté zvary bez nadmerného tepla ovplyvňujúceho okolitý materiál. Proces je starostlivo riadený prostredníctvom sofistikovaných monitorovacích systémov, ktoré zabezpečujú udržiavanie optimálnych zváracích parametrov počas celého výrobného procesu.

Vysokofrekvenčný prúd preteká povrchom kovu, čím vzniká takzvaný „skin efekt“ (povrchový efekt). Tento jav je rozhodujúci pre rýchle a efektívne dosiahnutie ideálnej zváracie teploty, čo vedie k silnému kovovejmu spojeniu na zvarovej šve. Presná kontrola procesu ohrevu pomáha zabrániť deformácii materiálu a zachováva mechanické vlastnosti základného kovu.

Automatizované riadiace systémy

Moderné vysokofrekvenčné zváracie linky na výrobu rúr sú vybavené pokročilými automatizačnými systémami, ktoré sledujú a upravujú rôzne parametre v reálnom čase. Tieto systémy riadia všetko od zarovnania pásu a tvorby tlaku až po teplotu zvárania a rýchlosť chladenia. Integrácia snímačov a spätnoväzbových mechanizmov zabezpečuje konzistentnú kvalitu počas celej výrobnej série, čím sa minimalizujú odchýlky, ktoré by mohli ovplyvniť konečný výrobok.

Automatizácia zahŕňa aj opatrenia na kontrolu kvality, pričom inline testovacie zariadenia okamžite zaznamenajú a označia akékoľvek nedostatky. Táto úroveň monitorovania pomáha udržiavať vysoké výrobné štandardy a zároveň znížiť odpad a potrebu dodatočnej opravy.

Efektivita výroby a kvalita výstupu

Výhody rýchlosti a priepustnosti

Vysokofrekvenčné zváracie linky na rúrky sa vyznačujú vysokou rýchlosťou výroby, ktorá je výrazne vyššia než pri bežných metódach. Spojitý výrobný proces v kombinácii s presnými riadiacimi systémami umožňuje nepretržitý chod pri vysokých rýchlostiach bez poškodenia kvality. Tento vyšší výkon sa priamo prejavuje vo zvýšenej výrobnej efektivite a lepšej nákladovej efektívnosti pre výrobcov.

Schopnosť udržiavať konzistentnú kvalitu pri vysokých rýchlostiach výroby je obzvlášť dôležitá pri plnení požiadaviek rozsiahlych projektov. Bez ohľadu na to, či sa vyrábajú rúrky pre stavebné, infraštrukturálne alebo priemyselné aplikácie, vysokofrekvenčné zváracie linky dokážu dodávať potrebné množstvá pri zachovaní prísnych noriem kvality.

Zabezpečenie kvality a konzistencia produktu

Kontrola kvality vo vysokofrekvenčných zváracích linkách pre rúrky je komplexná a nepretržitá. Zvárací proces sa sleduje prostredníctvom viacerých parametrov, vrátane teploty, tlaku a rýchlosti, čím sa zabezpečuje, že každá rúrka spĺňa stanovené požiadavky. Pokročilé metódy testovania, ako je vírivý prúd alebo ultrazvuková kontrola, sú integrované priamo do výrobnej linky, aby sa overila pevnosť zvaru a celková kvalita rúrky.

Konzistencia dosiahnutá týmito opatreniami kontroly kvality vedie k výrobkom, ktoré spĺňajú alebo prekračujú priemyselné štandardy. Táto spoľahlivosť je rozhodujúca pre aplikácie, pri ktorých by mohol mať výpadok rúrky vážne následky, napríklad pri preprave ropy a zemného plynu alebo pri konštrukčných použitiach.

Ekonomické výhody a trhové výhody

Nákladová efektívnosť výroby

Ekonomické výhody zváracích liniek pre rúry s vysokofrekvenčným zváraním sú významné. Automatizovaný charakter procesu vyžaduje menej obsluhovacích pracovníkov pri zachovaní vysokých výrobných rýchlostí, čo vedie k nižším nákladom na prácu na jednotku výrobku. Okrem toho presná kontrola zváracieho procesu spôsobuje minimálne odpady materiálu a zníženú spotrebu energie v porovnaní s tradičnými zváracími metódami.

Efektivita výrobného procesu tiež znamená kratšie dodacie lehoty a flexibilnejšie plánovanie výroby, čo umožňuje výrobcovm rýchlo reagovať na požiadavky trhu. Táto pružnosť vo výrobnom plánovaní môže poskytnúť výraznú konkurenčnú výhodu v dnešnom rýchle sa meniacom trhovom prostredí.

Trhová konkurencieschopnosť

Výrobcovia využívajúci zváracie linky pre rúry s vysokofrekvenčným zváraním môžu ponúkať konkurencieschopné ceny pri zachovaní ziskovosti, a to vďaka zníženým nákladom na výrobu a zvýšenej efektivite. Schopnosť konzistentne vyrábať rúry vysokej kvality otvára tiež príležitosti na prémiových trhoch, kde sú požiadavky na kvalitu prísne.

Univerzálnosť zváracích liniek pre rúry s vysokofrekvenčným zváraním umožňuje výrobcovia obsluhovať rôzne segmenty trhu, od stavebníctva a poľnohospodárstva až po špecializované priemyselné aplikácie. Táto flexibilita sortimentu pomáha firmám udržať si silnú pozíciu na trhu a prispôsobiť sa meniacim sa požiadavkám trhu.

Environmentálne a udržateľnostné aspekty

Energetická efektívnosť

Zváracie linky pre rúry s vysokofrekvenčným zváraním predstavujú ekologickejšiu voľbu pri výrobe rúr. Presné využitie tepelnej energie počas zváracieho procesu má za následok výrazne nižšiu spotrebu energie v porovnaní s tradičnými zváracími metódami. Táto efektívnosť nielen zníži prevádzkové náklady, ale tiež prispieva k menšiemu uhlíkovému odtlačku.

Kontrolovaný charakter procesu zvárania tiež znamená menšie straty tepla a lepšie využitie energie, čo súhlasí s modernými cieľmi udržateľnosti. Mnohé zariadenia teraz integrujú zdroje obnoviteľnej energie na napájanie týchto závodov, čím ďalej zvyšujú svoje environmentálne parametre.

Úspora materiálu

Presnosť závodov na výrobu rúr so zváraním vysokou frekvenciou vedie k minimálnemu odpadu materiálu počas výroby. Presná kontrola procesu zvárania zníži potrebu následného obrábania alebo dokončovania po zváraní, čím sa ušetrí materiál a zníži odpad. Navyše konzistentnosť procesu znamená menej odmietnutých výrobkov, čo prispieva k lepšiemu využitiu zdrojov.

Možnosť efektívne spracovať rôzne materiály umožňuje tiež použitie recyklovaných kovov v príslušných aplikáciách, čím sa podporujú iniciatívy tzv. kruhového hospodárstva v rámci priemyslu.

Často kladené otázky

Aké sú hlavné výhody závodov na výrobu rúr so zváraním vysokou frekvenciou oproti tradičným metódam?

Vysokofrekvenčné zváracie linky na výrobu rúr ponúkajú vyššiu rýchlosť výroby, konzistentnú kvalitu a lepšiu energetickú účinnosť. Zabezpečujú presnú kontrolu zváracieho procesu, čo vedie k pevnejším zvarom a menšiemu množstvu chýb. Automatizovaná povaha týchto liniek tiež zníži pracovné náklady a zlepší celkovú efektívnosť výroby.

Ako zabezpečujú vysokofrekvenčné zváracie linky na výrobu rúr kvalitu produktu?

Tieto linky zahŕňajú viacero opatrení na kontrolu kvality, vrátane kontinuálneho monitorovania zváracích parametrov, skúšobného zariadenia priamo v línii a automatizovaných kontrolných systémov. Proces sa neustále monitoruje a upravuje tak, aby sa udržovali optimálne podmienky zvárania, čo zaisťuje konzistentnú kvalitu produktu počas celej výrobnej série.

Aké typy rúr je možné vyrábať pomocou vysokofrekvenčných zváracích liniek na výrobu rúr?

Vysokofrekvenčné zváracie linky na výrobu rúr dokážu vyrobiť širokú škálu veľkostí a špecifikácií rúr, vhodných pre rôzne aplikácie vrátane stavebníctva, dopravy ropy a plynu, poľnohospodárstva a priemyselných procesov. Dokážu pracovať s rôznymi materiálmi a hrúbkami stien, čo ponúka flexibilitu pri spĺňaní rozmanitých požiadaviek trhu.