Razumevanje moderne tehnologije proizvodnje GI cevi

Evolucija цинк-покривено гвожђе (GI) цев proizvodnja je dostigla nove visine uz uvođenje mašina za proizvodnju brzih GI cevi. Ovi napredni sistemi predstavljaju značajan napredak u efikasnosti proizvodnje, kontroli kvaliteta i proizvodnim mogućnostima. Savremene fabrike opremljene ovim naprednim mašinama revolucionizuju naš pristup proizvodnji cevi, postavljajući nove industrijske standarde za proizvodnju i preciznost.

Današnje brze Oksidirana cev машина за производњу интегрише напредне системе аутоматизације са отпорним механичким компонентама како би постигла безпримерне стопе производње, при чувању изузетних стандарда квалитета. Овај напредак је трансфоришао процес који је некад захтевао много ручног рада у прецизну, ефикасну операцију која задовољава растућу глобалну тражњу за цевима од галванизованог гвожђа у разним индустријама.

Основне компоненте напредних система за производњу цеви

Аутоматски уређаји за храњење и формирање

Темељ високопроточних машина за прављење цеви од галванизованог гвожђа чине напредни системи за храњење. Ови уређаји прецизно контролишу улаз трака или калемова челика, осигуравајући сталан ток материјала током целокупног процеса производње. Напредни сензори и серво мотори у складу раде тако да одрже оптимални натезање и поравнање, спречавајући губитак материјала и обезбеђујући једнолико формирање цеви.

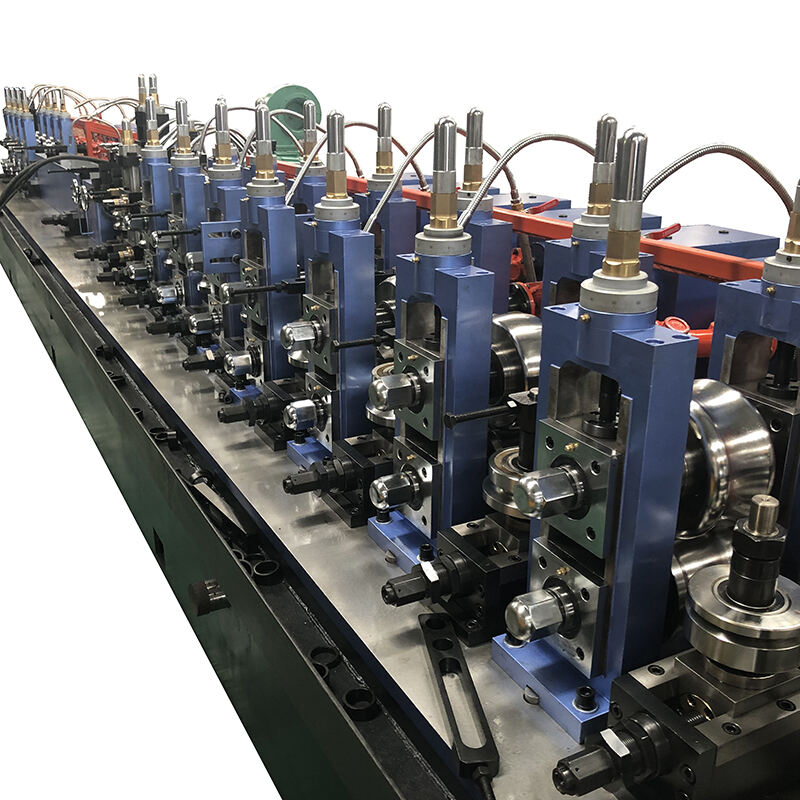

Јединице за обликовање користе напредну технологију ролнијерског обликовања, коришћењем више фаза за постепено обликовање метала у савршене цилиндричне облике. Овакав систематичан приступ спречава напрезање материјала и одржава структурну интегритет током процеса обликовања, чиме се постижу цеви са изузетним механичким карактеристикама.

Precizna tehnologija svarenja

Савремени високопроточни стругови за производњу цеви од галванизованог челика укључују врхунске системе заваривања који обезбеђују безгрешно спајање шавова. Технологија заваривања индукцијом на високим фреквенцијама ствара јаке, равномерне шавове непрекидном брзином, док напредни системи надзорa непрекидно проверавају квалитет завара у реалном времену.

Јединице за заваривање имају напредне системе контроле температуре и могућности аутоматске регулације, чиме се обезбеђује стална квалитет завара чак и током продужених серија производње. Овакав ниво прецизности значајно смањује стопу манеквина и побољшава укупну ефикасност производње.

Напређени системи контроле и надзора

Дигитални процесни менаџмент

Интеграција дигиталних контролнх система у машинама за производњу цеви од хладног ваљаног челика представља значајан технолошки напредак. Ови напредни системи операторима омогућавају комплексно праћење у реалном времену, што чини могућим одмах промене параметара производње уколико је то неопходно. Дигитални интерфејс омогућава интуитивну контролу свих аспеката производње, почевши од уноса материјала па све до завршних операција резања.

Алгоритми машинског учења интегрисани у ове контролне системе на сталној бази анализирају производне податке, препознајући образце и могуће проблеме пре него што они утичу на квалитет производа. Ова предиктивна способност помаже у одржавању оптималне ефикасности производње, минимизирајући престоје и отпад материјала.

Интеграција осигурања квалитета

Savremeni visokobrzinski strojevi za proizvodnju cijevi od galvaniziranog čelika imaju ugrađene sisteme kontrole kvaliteta koji vrše kontinuirano praćenje tokom procesa proizvodnje. Napredni senzori i sistemi za vizuelnu kontrolu ispituju svaki aspekt formiranja cijevi, od debljine materijala do kvaliteta površine, osiguravajući da svaki proizvod zadovoljava tačne specifikacije.

Ovi automatski sistemi inspekcije mogu otkriti i najmanje odstupanja od standarda kvaliteta, pokrećući odmah prilagođavanja kako bi se održala konzistentnost proizvoda. Ugradnja ovih mera kontrole kvaliteta značajno smanjuje potrebu za inspekcijom nakon proizvodnje, istovremeno osiguravajući izuzetnu pouzdanost proizvoda.

Funkcije cinkovanja i tretmana površine

Automatski sistemi za cinkovanje

Proces galvanizacije kod mašina za proizvodnju brzih GI cevi je poboljšan kako bi se postigla optimalna konzistentnost cinknog premaza. Napredni sistemi kontrole temperature i precizni mehanizmi za uranjanje obezbeđuju ravnomernu debljinu premaza, dok automatski sistemi za ekstrakciju održavaju idealne uzorke premaza. Ovaj nivo kontrole rezultira izuzetnom otpornošću na koroziju i produženim vekom trajanja proizvoda.

Savremene mašine uključuju sofisticirane sisteme za regeneraciju cinka koji minimiziraju otpad i uticaj na životnu sredinu, a istovremeno ostaju rentabilne. Precizna kontrola procesa galvanizacije obezbeđuje usklađenost sa međunarodnim standardima, uz optimalnu potrošnju cinka.

Inovacija u obradi površine

Капацитети након цинкања површинске обраде су значајно еволуирали код машине за производњу цеви од цинканог гвожђа. Напредни системи за обраду хроматом обезбеђују побољшану заштиту површине, док системи за аутоматску обраду спречавају оштећење завршног премаза. Ове иновације резултирају производима са изузетним естетским изгледом и побољшаним функционалним карактеристикама.

Интеграција аутоматских система за инспекцију површине обезбеђује сталну квалитетну обраду током целокупне производње, док напредни системи хлађења оптимизују механичка својства завршног производа.

Ефикасност и оптимизација производње

Карактеристике за повећање брзине

Савремене машине високе брзине за производњу цеви од цинканог гвожђа постижу изузетне стопе производње кроз оптимизоване механичке системе и напредне погонске технологије. Компоненте погоне са серво моторима обезбеђују прецизну контролу брзине производње, уз одржавање квалитета производа, што производачима омогућава ефикасно задовољавање растућих захтева тржишта.

Primena sistema za brzu zamenu alata i automatskih mehanizama za podešavanje veličine smanjuje vreme zaustavljanja tokom promene proizvoda i maksimalizuje ukupnu efikasnost proizvodnje. Ove karakteristike omogućavaju proizvođačima da održavaju visok nivo produktivnosti uz prilagođavanje različitim specifikacijama proizvoda.

Sistema upravljanja energijom

Napredne funkcije upravljanja energijom u brzim mašinama za proizvodnju GI cevi optimizuju potrošnju energije uz održavanje maksimalnih performansi. Inteligentni sistemi raspodele energije obezbeđuju efikasnu upotrebu energije na svim komponentama mašine, smanjujući operativne troškove bez umanjenja kapaciteta proizvodnje.

Integracija sistema za povraćaj energije i pametnih režima čekanja dodatno poboljšava efikasnost, čime se savremena proizvodnja cevi čini ekološki održivijom i ekonomičnijom.

Često postavljana pitanja

Koliki je tipičan kapacitet proizvodnje brzih mašina za proizvodnju GI cevi?

Savremene mašine za proizvodnju brzohodnih GI cevi obično mogu postići brzinu proizvodnje od 80 do 120 metara u minuti, u zavisnosti od specifikacija cevi i karakteristika materijala. Ovi sistemi mogu raditi kontinuirano tokom dugih perioda, čime se postiže dnevna proizvodnja od nekoliko hiljada metara gotovih cevi.

Kako ove mašine obezbeđuju stalnu kvalitet galvanizacije?

Mašine za proizvodnju brzohodnih GI cevi koriste napredne sisteme kontrole temperature, precizno upravljanje kadom cinka i automatske mehanizme za uranjanje kako bi se održala ravnomerna debljina prevlake. Sistemi za praćenje u realnom vremenu kontinuirano procenjuju kvalitet prevlake i vrše automatske korekcije radi postizanja uniformne galvanizacije svih proizvoda.

Koje su zahteve za održavanje ovih mašina?

Док су машине за производњу цеви од хладног цинкања пројектоване тако да издрже интензивну употребу, оне захтевају редовно превентивно одржавање како би се осигурао оптималан рад. То подразумева редовни преглед ваљака за обликовање, заваривачких система и опреме за цинкање, као и периодично калиброване системa управљања и сензора. Многе модерне машине укључују функције предиктивног одржавања које олакшавају планирање сервисних интервенција пре него што дође до проблема.