Automobile Pipe Making Machine: Mga Pambansang Bahagi at Operasyon

Mga Kinakailangang Bahagi ng Isang Modernong Pipe Making Machine

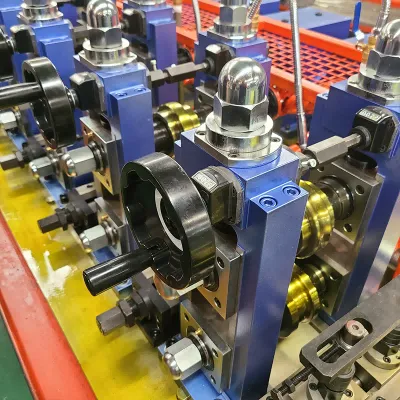

Ang mga kagamitan sa paggawa ng tubo ngayon ay may maraming mahahalagang bahagi na nagtatrabaho nang sabay-sabay upang maisagawa nang maayos ang mga gawain. Karamihan sa mga setup ay nagsisimula sa isang uncoiler na kumukuha sa malalaking metal na coil at nagpapakain nito sa makina nang sa tamang bilis. Susunod ay ang bahagi ng pag-form kung saan nangyayari ang himala habang ang mga patag na sheet ay binuburol upang maging bilog. Pagkatapos ay may welding station, na karaniwang gumagamit ng mataas na frequency na teknika upang pagsamahin ang mga gilid upang ang mga tubo ay hindi tumulo sa ilalim ng presyon. Ang huling hakbang ay kasama ang mga sistema ng mabilis na paglamig na nagpapababa ng temperatura nang sapat na mabilis upang mapigilan ang pag-warps habang pinapanatili ang ninanais na sukat. Kung wala man lang isa sa mga bahaging ito na gumagana nang maayos, mahihirapan ang mga manufacturer na makagawa ng mga tubo nang naaayon sa bawat batch, kaya kung bakit mahalaga ang bawat komponent sa aktwal na operasyon.

Ang mga sistema na kontrolado ng computer ay naging talagang mahalaga sa pagpapabuti ng parehong katiyakan at output pagdating sa kagamitan sa paggawa ng tubo. Ngayon, ang teknolohiyang CNC o Computer Numerical Control ay nagsisiguro na ang lahat ng mga sukat ay eksaktong tumutugma sa mga tinukoy, nang hindi nangangailangan ng maraming interbensyon ng operator, kaya't mas kaunting pagkakamali at mas kaunting nasayang na materyales ang nangyayari. Isang halimbawa nito ay kung paano nang-aayos ng tension settings sa uncoiler nang automatiko ang isang mabuting setup ng CNC habang pinapabilis o pinapabagal din nito ang welding head depende sa uri ng metal na ginagamit sa isang partikular na oras. Ang mga ganitong automated na tampok ay tumutulong upang mapanatili ang matatag na produksyon, hindi nakakagulat na maraming pabrika sa iba't ibang sektor ang patuloy na namumuhunan sa pag-upgrade ng kanilang makinarya gamit ang mga ganitong uri ng matalinong teknolohiya.

Ang pinakabagong mga pag-unlad sa teknolohiya ay talagang nagbabago ng larangan pagdating sa bilis ng produksyon ng tubo habang binabawasan ang basura ng materyales sa lahat ng aspeto. Ang mga bagong materyales na pinagsama sa mas mahusay na disenyo ng makinarya ay nangangahulugan na ang mga makina ng tubo ngayon ay gumagana nang mas mabilis kumpara sa mga luma. Ang mga pabrika ay nag-uulat ng mas mataas na output mula sa kanilang mga makina ngayon, habang gumagamit ng mas kaunting hilaw na materyales na tiyak na nakakatulong upang umunlad ang kanilang kinita. Suriin kung ano ang nangyayari sa mga bagay tulad ng mga teknik ng laser welding na nagpapababa ng mga depekto at mga matalinong sistema ng pagmamanman na nakakakita ng mga problema bago ito maging malaking isyu. Ang mga ganitong uri ng pagpapabuti ay hindi lang simpleng maliit na pag-upgrade kundi mga tunay na nagbabago ng laro para sa mga manufacturer na nagsisikap manatiling mapagkumpitensya sa mahihirap na merkado.

Pangunahing Workflow: Mula sa Coil hanggang Tapos na Tube

Ang paggawa ng mga tubo mula sa mga hilaw na steel coil ay talagang isang kumplikadong proseso na may ilang mahahalagang hakbang. Una, ang pagbubunot ng coil ay karaniwang ginagawa nang maayos, bagaman kailangang bantayan ng mga operator ang anumang pagkabigo o pagbaluktot na maaaring mabuo sa yugtong ito. Pagkatapos ng pagbubunot, pipisan ang materyales sa mga tiyak na haba depende sa kung ano ang kinakailangan para sa produksyon. Susunod ay ang bahagi ng pag-form kung saan magsisimula nang mag-iba ang metal at kumuha ng pamilyar na hugis ng tubo ayon sa eksaktong mga sukat. Ang pagpuputol ay isa sa mga pinakamahalagang bahagi rito. Karaniwan kaming gumagamit ng teknik ng seam welding dahil ito ay karaniwang nagbibigay ng mas matibay na pagkakakonekta sa mga bahagi ng tubo. Sa wakas, mayroong proseso ng paglamig na nagtatakda sa lahat. Ang mabilis na pagbaba ng temperatura ay hindi lamang nagpapanatili sa tahi na manatiling buo kundi nagbibigay din ng huling hugis at katangiang lakas sa natapos na tubo.

Ang kontrol sa kalidad ay nangyayari sa bawat hakbang habang ginagawa ang tubo upang tiyaking ang mga produkto ay nakakatugon sa inaasahan ng industriya. Halimbawa, sa proseso ng paghubog, mabigat na sinusukat ang karamihan sa mga tubo at pinapailalim sa mga espesyal na pagsubok na hindi nagdudulot ng pinsala pero nakakatuklas pa rin ng mga problema tulad ng mga bitak o hindi pagkakapareho. Sa pagmamartsa, masusing binabantayan ng mga manggagawa ang bahaging ito dahil ang masamang pagmamartsa ay nangangahulugan ng mahihinang koneksyon sa hinaharap. Ang pagtulong sa mga mahigpit na hakbang sa kalidad ay tumutulong sa mga kompanya na makagawa ng mga tubong mas matibay at gumagana nang mas mahusay sa iba't ibang trabaho kung saan mahalaga ang kaligtasan. Maraming mga planta ang nakakita na ang pagsunod sa mga protocol na ito ay hindi lamang nagpapanatili ng kasiyahan ng mga customer kundi nagse-save din ng pera sa kabuuan dahil nababawasan ang mga pagkabigo sa field.

Ang pinakabagong mga pag-unlad sa teknolohiya ng makinarya ay nagdudulot ng malaking pagbabago sa bilis ng produksyon ng mga tubo at sa kabuuang kahusayan ng mga planta. Ayon sa datos mula sa industriya, ang mga shop na may ganitong mga bagong sistema ay nag-uulat ng mas kaunting pagkakataon na hindi gumagana ang mga makina sa pagitan ng mga shift, mas kaunting materyales ang natapon sa produksyon, at mas mabilis na paggalaw ng mga produkto sa kanilang mga linya. Para sa mga gumagawa ng tubo na nagtatangkang umangkop sa mga kagustuhan ng mga customer sa oras na gusto nila ito, ibig sabihin nito ay mas mabilis na paghahatid ng mga order nang hindi nagkakaroon ng sobrang gastos sa produksyon. Mahalaga na manatiling nangunguna sa mga kakompetensya habang patuloy na mabilis na nagbabago ang mga merkado.

Paano ang Rotary Draw Bending sa Pagpapakita ng mga Tubo sa Automotib

Die Configuration para sa Precise Bending

Ang pagkuha ng tumpak na resulta mula sa rotary draw bending ay talagang umaasa sa uri ng dies na ginagamit at kung paano ito naka-setup. Mayroong ilang iba't ibang uri ng dies na kasali dito, tulad ng form dies na nagsisilbing magtakda ng huling hugis, pati na ang pressure at wiper dies na namamahala sa paggalaw ng materyales sa proseso. Ang mga espesyalisadong tool na ito ay tumutulong upang maiwasan ang labis na pagkasira habang binubuo ang mga automotive pipes. Ngunit kapag nagkamali ang mga manufacturer sa disenyo ng die, nagsisimula nang sumulpot ang mga problema sa lahat ng dako - ang labis na stress ay nabuo sa materyal o may mga nakakabagot na surface blemishes na lumalabas na ayaw makita ng sinuman. Natuklasan ng mga metalworking shops na nakakabuti ang pag-invest sa mas mahusay na setup ng dies. Hindi lamang nakakakuha tayo ng mas malinis at tumpak na hugis, kundi mas mabilis at mas maayos din ang produksyon. Ang automotive industry ay nakakita ng tunay na benepisyo mula sa ganitong pamamaraan, na may mas kaunting scrap metal na nauubos at mga bahagi na palaging nasa loob ng mahigpit na dimensional tolerances.

Kaugnayan ng Mandrel sa Paggunita ng Kaligtasan ng Tubo

Ang mga mandrel ay talagang mahalaga para mapanatili ang integridad ng mga tubo kapag ito'y binubendita, lalo na sa mga kotse at trak. Kapag binendita ang isang tubo nang walang tamang suporta mula sa loob, ito ay may posibilidad na magkaroon ng iba't ibang problema tulad ng pagbuo ng mga kunot sa pader o maging hugis-oval sa halip na bilog. Iyon ang dahilan kung bakit umaasa ang mga tagagawa sa iba't ibang uri ng mandrel. Ang uri ng plug ay gumagana nang maayos para sa mas maliliit na tubo habang ang ball mandrel ay mas angkop sa mas malalaki. Mahalaga rin ang materyales dahil ang reaksyon ng asero ay iba kumpara sa aluminyo sa mga operasyon ng pagbendita. Ayon sa mga ulat mula sa mga pangunahing tagapagtustos sa industriya ng automotive, ang paglalagay ng mandrel sa proseso ay nagpapahaba ng buhay ng mga metal na tubo at nagpapabuti sa kanilang pagganap sa ilalim ng mga kondisyon na may diin. Nakikita natin ngayon ang mas kumplikadong mga disenyo ng pagbendita dahil ang modernong mga sasakyan ay nangangailangan ng mas sikip na espasyo na napapalibutan ng iba't ibang mga bahagi. Talagang mahalaga ang pagkakaroon ng tamang setup ng mandrel kung nais nating mabuhay ng libu-libong milya ang ating mga sistema ng usok o mga linya ng gasolina nang hindi biglang nabigo.

Teknolohiyang Induction Bending sa Paggawa ng Automotive

Proseso ng Paggutom para sa Komplikadong Mga Kurba

Nagbibigay ang induction bending ng tunay na gilid sa mga manufacturer kapag ginagawa ang mga kumplikadong kurba na kinakailangan para sa mga automotive piping system sa pamamagitan ng isang medyo abansadong teknik ng pag-init. Sa pamamaraang ito, ang mga operator ay maaaring talagang kontrolin ang temperatura nang tumpak sa buong operasyon ng pagbending, upang ang metal ay manatiling matibay habang binubuo nang maayos. Ang init ay mahusay na naipapamahagi sa buong haba ng tubo, pinapayagan ang mga manggagawa na bumuo ng lahat ng uri ng kumplikadong hugis nang hindi hinuhinaan ang materyales. Ang mga shop na lumilipat sa induction bending ay nakakakita nang malaki sa kanilang oras ng produksyon na bumababa nang malaki at ang mga gastos ay bumababa rin dahil sa mas kaunting nasasayang na materyales. Ang mga kilalang kumpanya sa industriya ay nagpakita na kung gaano kaganda ang resulta ng mga mainit na pagbending kumpara sa tradisyunal na pamamaraan, na may mas kaunting rejects at mas mababang gastos sa pagpapatakbo nang buo.

Mga Sistema ng Paggalamig para sa Pag-iingat ng Materiales

Kapag natapos na ang induction bending, ang tamang paglamig ay naging talagang mahalaga para mapanatili ang lakas at magandang anya ng mga automotive pipes. Karaniwan ngayon ang mga tagagawa ay gumagamit ng iba't ibang pamamaraan ng paglamig - mayroon lamang hinahayaang lumamig ng natural sa hangin habang ang iba ay nag-spray ng tubig nang direkta sa mainit na ibabaw ng metal. Ang pangunahing layunin dito ay unti-unting babaan ang temperatura upang maiwasan ang pagkakaroon ng panloob na tensyon na maaaring magdulot ng bitak sa hinaharap kapag naipasok na sa serbisyo ang mga pipe. Ang tamang kontrol sa temperatura ay nagpapagkaiba sa haba ng buhay ng mga bahaging ito bago kailanganin ang kapalit. Nakita na namin sa tunay na karanasan mula sa mga production line kung saan ang mas mahusay na pamamaraan ng paglamig ay nakapagtalon ng mga kabiguan ng mga 30%, na nangangahulugan ng mas kaunting problema para sa mga plant manager na nakakaranas ng hindi inaasahang pagkabigo habang nasa proseso ng pag-aayos.

Mga Sistema ng Pagkontrol CNC sa Modernong Fabrication ng Tubo

Mga Parameter ng Pag-programa para sa mga Aplikasyon sa Automotive

Ang mga sistema ng kontrol sa CNC ay gumaganap ng mahalagang papel sa modernong paggawa ng tubo, lalo na sa industriya ng automotive. Gamit ang mga sistemang ito, ang mga operator ay maaaring magtakda ng mahahalagang setting tulad ng bilis ng pagputol, rate ng pagpapakain ng materyales, at kabuuang tagal ng cycle na nagtutulong sa pagpino ng proseso ng pagmamanupaktura. Ang antas ng tumpak na kontrol ng mga makinang CNC ay nangangahulugan na ang mga tubo ay nagreresulta nang naaayon sa kalidad - isang bagay na lubhang mahalaga sa paggawa ng mga bahagi ng kotse kung saan ang maliit man lang na pagkakaiba ay mahalaga. Mas kaunting pangangailangan para sa paulit-ulit na manual na pagbabago ay nagpapagawa ring mas maaasahan ang buong operasyon, tumutulong sa mga shop na matugunan ang mahigpit na mga pamantayan ng industriya nang hindi nababagabag. Ayon sa mga ulat sa industriya, ang mga shop na nagbago sa mga setup ng CNC ay nakakakita nang malinaw na pagbaba sa rate ng mga pagkakamali kumpara sa mga tradisyunal na pamamaraan ng paggawa. Mas kaunting pagkakamali ang nangangahulugan ng mas maraming naaaksyong pera sa mga nasayang na materyales at mas mahusay na pagkakapareho ng produkto sa lahat ng batch, nagbibigay sa mga manufacturer ng isang kompetisyon sa merkado ng mga bahagi ng kotse.

Mekanismo ng Pagpapaayos ng Maling

Ang mga modernong sistema ng kontrol sa CNC ay dumating na may mga impresibong tampok sa pagwawasto ng mali na gumagawa ng pagkakaiba sa pagmamanupaktura ng tubo. Patuloy silang nagsusubaybay sa proseso sa pamamagitan ng real time na pagmamanman at mga mekanismo ng feedback, nahuhuli ang mga problema habang nangyayari upang magawa ang mga pagbabago kaagad. Ang pagpapanatili ng pagkakapareho sa bawat batch habang binabawasan ang nasayang na materyales ay eksaktong dahilan kung bakit mahalaga ang mga sistemang ito. Kapag ang mga mali ay awtomatikong natatamaan sa halip na maghintay na mapansin ng isang tao sa ibang pagkakataon, ang mga pabrika ay nakakatipid sa hilaw na materyales at pinapanatili ang kanilang mga makina na tumatakbo nang mas matagal sa bawat paghinto para sa mga pagrerepara. Ayon sa datos mula sa industriya, ang mga tagagawa na umaadopt ng mga advanced na setup ng CNC ay karaniwang nakakakita ng malaking pagbaba sa mga gastos sa paglipas ng panahon. Mas kaunting basura ang nangangahulugang mas mababang gastos, at mas mabilis na mga cycle ng produksyon ay direktang isinasalin sa mas mabuting resulta sa pinansiyal para sa mga negosyo na handang mamuhunan sa mabuting teknolohiya sa pagtuklas ng mali para sa kanilang mga operasyon sa CNC.

Kontrol ng Kalidad sa Produksyon ng Automotibong Pipe

Mga Paraan ng Non-Destructive Testing

Ang hindi mapanirang pagsubok o NDT ay naging mahalaga na upang suriin kung gaano katiyak ang kalidad ng mga automotive pipes. Ginagamit ng industriya ng kotse ang iba't ibang pamamaraan tulad ng ultrasonic tests at X-ray imaging para masuri ang kalidad ng mga pipe nang hindi ito nasasaktan sa proseso. Napakahalaga nito dahil ang mga pagsubok na ito ay makakatuklas ng mga problema sa loob at labas ng metal na pader na maaring hindi mapansin. Karamihan sa mga gabay sa pagmamanupaktura ngayon ay may mahigpit na mga kinakailangan para sa mga pamamaraan ng NDT, na isang makatwirang hakbang lalo na kapag isinasaalang-alang ang maaaring mangyari kung ang mga pipe ay biglaang masira habang nasa kalsada. Ayon sa mga tunay na datos, ang mga kompanya na sumusunod sa masusing NDT ay may mas kaunting problema sa pagkasira ng mga pipe sa hinaharap. Para sa mga gumagawa ng kotse na may pangamba sa kaligtasan ng mga bahagi, ang ganitong pagsubok ay hindi lang inirerekomenda kundi praktikal na isang obligasyon.

Mga Estandar ng Toleransya para sa Inteprasyon ng Siklo

Mahalaga ang pagtutumbok sa mga pamantayan ng toleransiya sa paggawa ng mga automotive pipes dahil kung hindi, hindi ito magkakasya nang maayos kapag naka-install na sa kotse. Ang mga pamantayan ay nagsasaad ng eksaktong mga sukat na tinatanggap at kung gaano kalaki ang puwang para sa bawat dimensyon. Kung wala ito, baka hindi magkakatugma nang maayos ang mga pipe sa ibang bahagi ng sistema ng sasakyan. Ang mga specs ng Original Equipment Manufacturer ay talagang nangangailangan ng mga pamantayang ito dahil ang mga poorly made pipes ay maaaring makapagkabisa ng masamang epekto sa pagtakbo ng kotse. Ayon sa ilang pag-aaral, kapag sumusunod ang mga kumpanya nang mabuti sa mga masikip na toleransiya, ang mga sasakyan ay may posibilidad na mas matagal ang buhay at mas mahusay ang pagganap nang kabuuan. Karamihan sa mga tagagawa ng kotse ay nakakaalam nito, kaya't pinapanatili nila ang produksyon ng kanilang mga pipe sa loob ng mga limitasyong ito, kahit na minsan ay mas mahal ang gastos dito sa una. Sa huli, walang tao na gustong harapin ang recalls o reklamo ng mga customer dahil sa mga maling installation.

Paggawang Pambansang Material para sa Paggawa ng Tubo

Mataas na Lakas na Tanso kontra Aluminio Alloys

Ang pagpili ng mga materyales para sa pagmamanupaktura ng automotive pipe ay nagsasangkot ng paghahambing sa mga bentahe at disbentahe ng high-strength steel at aluminum alloys. Nanatiling isang go-to na opsyon ang steel para sa maraming mga manufacturer dahil ito ay matibay sa presyon at nakakatipid sa gastos sa produksyon, lalo na ito ay mahalaga para sa mga bahagi na nangangailangan ng pinakamataas na structural integrity. Nagsasalaysay naman ng ibang kuwento ang aluminum. Ang kanyang magaan na timbang ay tumutulong sa kotse na gumana nang mas mahusay at mabawasan ang mga polusyon, isang bagay na matinding pinagkakapitan ng mga automaker dahil sa patuloy na paglabas ng mga bagong emission standard sa buong mundo. Syempre may kasunod na kapintasan ang aluminum dahil mas mahal ito kumpara sa steel. Ayon sa mga pagsusuri sa industriya, ang mga sasakyan na ginawa gamit ang aluminum pipes ay karaniwang gumagamit ng humigit-kumulang 5-8% na mas kaunting gasolina kumpara sa mga steel pipes nito, nang hindi binabawasan ang crashworthiness o kabuuang safety ratings. Kadalasan, ang mga shop ay nagtatapos sa pagpili batay sa kung ano ang makatutulong para sa kanilang partikular na pangangailangan sa proyekto, badyet, at pangmatagalang mga isyu sa pagpapanatili.

Mga Rekomendasyon sa Resistensya sa Korosyon

Ang kakayahan na lumaban sa korosyon ay nananatiling isa sa mga pinakamahalagang kinakailangan para sa automotive piping, lalo na sa mga rehiyon kung saan ang mga sasakyan ay nahaharap sa pagkakalantad sa asin sa kalsada tuwing panahon ng taglamig o sa mga baybayin na madaling maapektuhan ng asin sa tubig. Ilalagay ng mga tagagawa ang kanilang mga tubo sa masinsinang proseso ng pagtatasa bago ilunsad, kadalasang ipinapailalim ito sa mga silid na sinalpok ng asin upang gayahin ang mga taon ng pagsusuot ng kapaligiran sa loob lamang ng ilang araw. Ang mga panlaban ay mula sa tradisyunal na zinc coating na inilapat sa pamamagitan ng hot dip galvanizing techniques hanggang sa mga bagong polymer-based na paggamot na bumubuo ng mga layer na harang laban sa pagpasok ng kahalumigmigan. Ang mga pag-aaral ay nagpapahiwatig na ang maayos na paggamot sa mga tubo ay mas matagal ang buhay habang pinapanatili ang kanilang mekanikal na lakas kumpara sa mga hindi tinatrato. Para sa mga automotive engineer na nagtatrabaho sa mga espesipikasyon sa disenyo ng sasakyan, ang pagkuha ng tamang aspeto ay hindi lamang tungkol sa pagsunod sa mga regulasyon ng industriya, ito ay direktang nakakaapekto sa pangmatagalang katiyakan ng sasakyan at kasiyahan ng customer sa hinaharap.

Mga Pamamaraan sa Sistemang Pansasakyan

Paggawa ng Sistemang Exhaust

Ang paggawa ng mga sistema ng usok ng kotse ay nangangailangan ng tama na halo ng maingat na paggawa at matibay na materyales na kayang-kaya ng mga kondisyon na kanilang kakaharapin. Karamihan sa mga shop ay nagsisimula sa paghubog ng mga tubo, pagkatapos ay pinagsasama-sama ang mga ito sa pamamagitan ng pagwelding bago idinadagdag ang mga pangwakas na proseso na nagpoprotekta laban sa pinsala ng init at kalawang sa paglipas ng panahon. Pagdating sa pagpili ng materyales, ang hindi kinakalawang na asero (stainless steel) ay nangunguna dahil ito ay mas nakakatagal sa labis na temperatura kumpara sa ibang mga metal at mas matagal ang buhay sa mga kondisyon ng sistema ng usok. Maging ang mga tagagawa ng kotse ay naging malikhain - isipin na lang ang mga twin pipe setup sa mga sports car. Maganda ang itsura, oo nga't oo, pero talagang tumutulong ito sa mas mahusay na paghinga ng engine na nangangahulugan ng mas malinis na usok at minsan pa nga ay mas mabuting konsumo ng gasolina. Hindi naman lahat ng mga pagpapabuti ay eksklusibo para sa itsura. Kailangan ng mga tagagawa na matugunan ang mahigpit na mga pamantayan sa emisyon ngayon, kaya't mahalaga ang bawat maliit na pagbabago upang makagawa ng mga sasakyan na maganda ang pagganap pero nananatiling loob sa legal na limitasyon.

Mga Tekniko sa Produksyon ng Fuel Line

Ang paggawa ng mga tubo para sa mga linya ng gasolina ay nangangailangan ng talagang maingat na trabaho dahil ginagamit natin ang mga materyales na mataong masunog. Ang mga pangunahing hakbang ay kinabibilangan ng mga espesyal na teknik sa pagpuputol, paglikha ng mga tubo na walang butas, at maraming pagsubok upang matiyak kung ang lahat ay sapat na matibay. Ang pagsunod sa mga alituntunin mula sa mga grupo tulad ng SAE ay hindi lang isang opsyonal na gawain, kundi isang mahalagang bahagi upang matiyak na hindi mabibigo ang mga bahaging ito kung kailangan ito ng lubos. May mga halimbawa sa tunay na mundo na nagpapakita kung ano ang nangyayari kapag nagsimula nang gamitin ng mga manufacturer ang mga bagay tulad ng mga makina sa pagputol gamit ang laser at mga robot upang tulungan sa pagpuputol. Ang mga na-upgrade na pamamaraan ay nakalilikha ng mga linya ng gasolina na talagang mas mahusay sa pagganap at mas kaunting panganib. Ang pagtingin sa paraan ng pag-unlad ng industriya ng kotse ay nagpapakita kung bakit ang patuloy na mga pagpapabuti sa mga proseso ng pagmamanupaktura ay nananatiling napakahalaga para sa kaligtasan ng drayber at sa pagganap ng sasakyan.

FAQ

Ano ang mga pangunahing bahagi ng isang makina para sa paggawa ng automobile pipe?

Ang isang makina para sa paggawa ng tubo sa automobile ay binubuo ng mga pangunahing bahagi tulad ng uncoiler, mga seksyon ng porma, unit ng paghuhugis, at sistema ng paglalamig. Bawat isa ay naglalaro ng mahalagang papel sa produksyon ng mataas na kalidad ng mga tubo.

Paano ang teknolohiyang CNC sumusulong sa paggawa ng tubo?

Ang teknolohiyang CNC ay nagbibigay-daan sa tiyak na kontrol sa mga parameter ng paggawa, bumababa sa mga kasalanan at nagpapabilis sa kabuuan ng ekonomiya at kalidad ng produksyon ng tubo.

Anong mga materyales ang madalas gamitin sa paggawa ng tubo sa automotive?

Mga karaniwang materyales ay kasama ang mataas na lakas na bakal at mga alloy ng aluminio, bawat isa ay nagdadala ng partikular na benepisyo tulad ng katatagan o bawasan ang timbang para sa mas mabuting paggamit ng kerosena.

Bakit mahalaga ang non-destructive testing sa produksyon ng tubo sa automotive?

Ang non-destructive testing ay nag-aasigurado ng integridad at seguridad ng mga tubo sa automotive sa pamamagitan ng pagsisiyasat sa mga potensyal na defektwalang pumipigil sa produkto.

Ano ang papel ng korosyon resistance sa mga tubo sa automotive?

Ang resistensya sa korosyon ay mahalaga upang siguruhin ang haba ng buhay at relihiyosidad ng mga tubo sa pamamahikan, lalo na sa mga kumakalokong kondisyon ng kapaligiran.

Talaan ng mga Nilalaman

- Automobile Pipe Making Machine: Mga Pambansang Bahagi at Operasyon

- Paano ang Rotary Draw Bending sa Pagpapakita ng mga Tubo sa Automotib

- Teknolohiyang Induction Bending sa Paggawa ng Automotive

- Mga Sistema ng Pagkontrol CNC sa Modernong Fabrication ng Tubo

- Kontrol ng Kalidad sa Produksyon ng Automotibong Pipe

- Paggawang Pambansang Material para sa Paggawa ng Tubo

- Mga Pamamaraan sa Sistemang Pansasakyan

-

FAQ

- Ano ang mga pangunahing bahagi ng isang makina para sa paggawa ng automobile pipe?

- Paano ang teknolohiyang CNC sumusulong sa paggawa ng tubo?

- Anong mga materyales ang madalas gamitin sa paggawa ng tubo sa automotive?

- Bakit mahalaga ang non-destructive testing sa produksyon ng tubo sa automotive?

- Ano ang papel ng korosyon resistance sa mga tubo sa automotive?