Ang paggawa ng mga precision steel pipe ay nangangailangan ng sopistikadong makinarya na nagdudulot ng pare-parehong kalidad habang pinapanatili ang murang gastos. Ang isang erw tube mill ay kumakatawan sa tuktok ng modernong teknolohiya sa pagmamanupaktura ng tubo, na pinagsasama ang advanced engineering at maaasahang performance upang matugunan ang mahigpit na industrial specifications. Ang mga espesyalisadong production system na ito ay rebolusyunaryo sa paraan ng paggawa ng mga steel tube, na nag-aalok ng higit na kontrol sa dimensional accuracy at mga katangian ng materyales. Ang pagsasama ng automated controls at precision tooling ay ginagarantiya na ang bawat tubo ay sumusunod sa mahigpit na pamantayan ng kalidad habang dinaragdagan ang kahusayan sa produksyon.

Pag-unawa sa ERW na Teknolohiya sa Modernong Pagmamanupaktura

Mga Pangunahing Kaalaman sa Electric Resistance Welding

Ang Electric Resistance Welding ang nagsisilbing pangunahing teknolohiya sa bawat mataas na pagganap na erw tube mill, gamit ang kontroladong kuryenteng elektrikal upang makalikha ng matibay na panlilikit sa metal. Nililikha ng prosesong ito ang init sa pamamagitan ng electrical resistance sa punto ng pagkakadikit ng mga gilid ng steel strip, na bumubuo ng forge weld sa ilalim ng eksaktong kontroladong presyon. Ang teknolohiyang ito ay nag-aalis ng pangangailangan para sa filler materials o shielding gases, na nagiging isang environmentally friendly at matipid na solusyon sa pagmamanupaktura. Ang mga modernong sistema ay may kasamang sopistikadong temperatura monitoring at mekanismo ng kontrol sa kuryente upang matiyak ang pare-parehong kalidad ng weld sa iba't ibang espisipikasyon ng materyales.

Ang proseso ng pagpapanday ay nangyayari sa loob ng mga milisegundo, na nangangailangan ng eksaktong pagtutugma at aplikasyon ng presyon upang makamit ang pinakamainam na lakas ng kasukasuan. Ang mga advanced na disenyo ng erw tube mill ay mayroong digital na sistema ng kontrol na nagbabantay at nag-aayos ng mga parameter ng pagpapanday nang real-time, kompensado ang mga pagkakaiba sa kapal o komposisyon ng materyales. Ang antas ng awtomatikong kontrol na ito ay ginagarantiya na ang bawat sugpo ay natutugon o lumalampas sa mga pamantayan ng industriya para sa mga mekanikal na katangian at tibay. Ang mga resultang kasukasuan ay nagpapakita ng katangian ng lakas na katulad o higit pa sa base na materyales, na ginagawing angkop ang mga ERW na tubo para sa mga aplikasyon na may mataas na presyon.

Mga Kakayahan sa Prosesong Materyales

Ang mga kontemporanyong erw tube mill system ay kayang gumawa ng malawak na hanay ng mga grado at tukoy na uri ng bakal, mula sa karaniwang carbon steel hanggang sa mataas na lakas na haluang metal. Ang kakayahang gumana sa iba't ibang uri ng materyales ay sumakop sa mga kapal na nasa pagitan ng karaniwang 0.5mm hanggang 25mm, depende sa konfigurasyon ng mill at ang layunin ng aplikasyon. Ang ganitong kahalagian ay nagbibigbig upang ang mga tagagawa ay maserbinyo ang iba't ibang merkado tulad ng konstruksyon, industriya ng sasakyan, muwebles, at sektor ng structural engineering. Ang mga napapanahong sistema sa paghawak ng materyales ay tiniyak ang pare-pareho ng rate ng pagpakan at tamang pag-align ng strip sa buong proseso ng paghubog.

Ang mga hakbang sa kontrol ng kalidad na isinasama sa modernong disenyo ng hulma ay kinabibilangan ng patuloy na pagmomonitor sa mga katangian ng materyales at pagiging tumpak ng dimensyon. Ang mga sistema ng pagsusuri nang direkta sa linya ay nakakakita at nakaako ng mga paglihis bago ito makaapekto sa kalidad ng huling produkto, binabawasan ang basura at tinitiyak ang pare-parehong output specifications. Ang kakayahang i-proseso ang iba't ibang grado ng bakal nang walang malawak na pagbabago sa setup ay nagpapataas ng kakayahang umangkop sa produksyon at binabawasan ang oras ng hindi paggawa sa pagitan ng mga pagpapatakbo ng produkto. Mahalaga ang ganitong kakayahang umangkop para sa mga tagagawa na naglilingkod sa maraming segment ng merkado na may iba-ibang pangangailangan sa kalidad.

Mga Teknikal na Espesipikasyon at Mga Parameter ng Pagganap

Kapasidad ng Produksyon at Kontrol sa Bilis

Ang mga rate ng produksyon para sa mga pag-install ng industrial-grade erw tube mill ay lubhang nag-iiba batay sa diameter ng tubo, kapal ng pader, at mga tukoy na materyales. Ang mga high-performance system ay nakakamit ng bilis ng produksyon na lumalampas sa 100 metro bawat minuto para sa karaniwang aplikasyon, habang pinananatili ang mahigpit na dimensyonal na tolerances sa buong proseso. Ang variable frequency drives ay nagbibigay-daan sa eksaktong kontrol sa bilis, na nag-aallow sa mga operator na i-optimize ang mga rate ng produksyon para sa partikular na kombinasyon ng materyales at mga kinakailangan sa kalidad. Ang ugnayan sa pagitan ng bilis ng produksyon at kalidad ng weld ay nangangailangan ng maingat na balanse upang matiyak ang pare-parehong resulta.

Ang mga modernong disenyo ng gilingan ay sumama ang mga predictive algorithm na awtomatikong nag-ayos ng mga parameter ng produksyon batay sa mga katangian ng materyales at ninanais na output specifications. Ang mga sistemang ito ay nag-aanalisa ng historical performance data upang i-optimize ang mga setting para sa mga bagong produksyon, kaya binabawasan ang setup time at ang pagkawala ng materyales sa panahon ng transisyon. Ang real-time monitoring capabilities ay nagbigay ng agarang feedback tungkol sa produksyon efficiency at quality metrics, na nagpapahintulot sa mapagpalawig na mga pag-ayos upang mapanatir ang optimal na performance. Ang pagsasama ng Industry 4.0 technologies ay higit na nagpahusay ng produksyon visibility at control capabilities.

Pagkumpit ng Dimensional at mga Pamantayan sa Kalidad

Ang pagkamit ng pare-parehong pagkumpit ng sukat ay kumakatawan sa isang mahalagang tagapagpahiwatig ng performance para sa anumang propesyonal ang tubo ng erw pag-install. Ang mga advanced na forming station ay gumagamit ng precision-machined tooling upang mapanatili ang diameter tolerances sa loob ng ±0.1mm sa buong production run. Karaniwang nakakamit ng uniformity sa wall thickness ang variations na mas mababa sa ±5% mula sa nominal specifications, tinitiyak ang pare-parehong mechanical properties sa bawat seksyon ng pipe. Ang mga mahigpit na tolerances na ito ay nangangailangan ng sopistikadong calibration procedures at regular maintenance protocols upang mapanatili ang performance levels.

Isinasama ng mga sistema ng pangagarantiya ng kalidad ang maramihang mga punto ng pagsusuri sa buong proseso ng produksyon, mula sa pagpapatunay ng paparating na materyales hanggang sa pagsubok sa huling produkto. Ang mga awtomatikong sistema ng pagsukat ay patuloy na nagbabantay sa mga mahahalagang sukat, agad na nagbabala sa mga operator tungkol sa anumang paglihis na nangangailangan ng atensyon. Ang mga algorithm ng statistical process control ay sinusubaybayan ang mga kalidad na uso at hinuhulaan ang mga potensyal na isyu bago pa man ito makaapekto sa kalidad ng produksyon. Ang mga sistemang dokumentasyon ay nagpapanatili ng komprehensibong tala ng lahat ng mga pagsukat sa kalidad, na sumusuporta sa mga kinakailangan sa traceability at mga inisyatibo para sa patuloy na pagpapabuti.

Integrasyon ng Proseso ng Pagmamanupaktura at Workflow

Paghahanda at Pagpapakain ng Strip

Ang epektibong paghahanda ng strip ang siyang batayan para sa matagumpay na mga operasyon ng erw tube mill, na nangangailangan ng tumpak na pagkondisyon ng gilid at paghahanda ng ibabaw upang matiyak ang pinakamahusay na kalidad ng weld. Ang mga awtomatikong sistema ng uncoiling ay nagpapanatili ng pare-parehong kontrol sa tensyon habang ipinapakain ang material sa section ng pagbuo, na nag-iwas sa pagkasira o pagkasira ng ibabaw ng strip. Ang mga operasyon sa pag-trim ng gilid ay nagtatanggal ng anumang hindi regularidad o kontaminasyon na maaaring masira ang integridad ng weld, gamit ang mataas na presisyong mga kasangkapan sa pagputol na idinisenyo para sa mahabang buhay ng serbisyo. Ang pagsasama ng mga kakayahan sa pag-join ng strip ay nagbibigay-daan sa tuluy-tuloy na produksyon sa pamamagitan ng pagdudugtong ng magkakasunod na mga coil nang walang interupsiyon sa produksyon.

Ang mga sistema ng pagsubayad sa materyales ay nagbabantay sa posisyon at kalidad ng strip sa buong proseso ng paghanda, na nagbibigay ng real-time na feedback tungkol sa mga potensyal na isyu na nangangailangan ng atensyon. Ang mga accumulator system ay pumigil sa mga pagbabago sa daloy ng materyales, tiniyak ang pare-pareho ng feed rate patungo sa downstream na pagporma anuman ang pagbabago sa bilis ng pag-uncoil. Ang mga mekanismo ng paglinis ng surface ay nagtanggal ng mill scale, langis, at iba pang dumi na maaaring makaapekto sa kalidad ng weld o surface finish. Ang mga hakbang na ito sa paghanda ay mahalaga upang makamit ang pare-pareho ng resulta sa produksyon at bawas ang mga pagtigil dahil sa kalidad.

Forming Station Configuration at Control

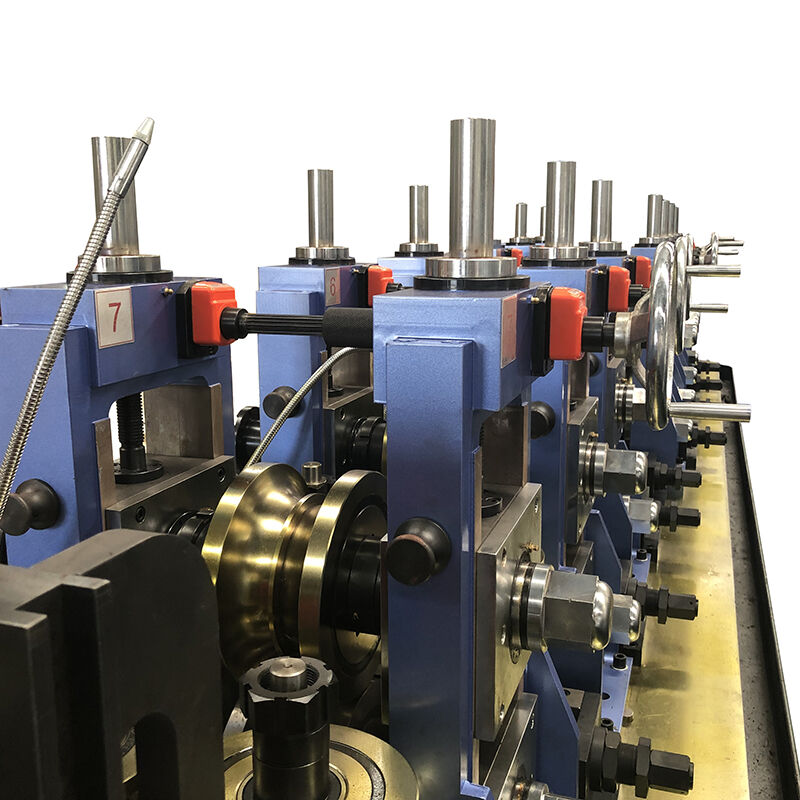

Ang progressive forming ang siyang kalooban ng teknolohiya ng erw tube mill, na gumagamit ng maraming forming station upang unti-unting hubugin ang patag na strip sa tumpak na bilog na bahagi. Bawat forming station ay may mga nakaka-adjust na tooling na kayang umangkop sa iba't ibang diameter ng pipe sa loob ng operasyonal na saklaw ng mill, na karaniwang sumasakop sa maraming pamilya ng sukat na may pinakakaunting pangangailangan sa pagpapalit. Ang pagkakasunod-sunod ng pagbuo ay sumusunod sa maingat na ininhinyerong profile upang bawasan ang stress sa materyal habang tinatamo ang nais na sukat, na nag-iwas sa pagbubukol ng gilid o mga depekto sa ibabaw na maaaring masama sa kalidad ng huling produkto.

Ang mga sistema ng servo-controlled na posisyon ay nagbibigay-daan sa tumpak na pag-aayos ng mga roll sa pagbuo habang nagaganap ang produksyon, na nagbibigay-kakayahan sa mga operator na i-tune ang sukat ng tubo nang walang paghinto sa mill. Ang mga sistema ng pagsubaybay sa puwersa ay sinusubaybayan ang mga karga sa pagbuo sa bawat istasyon, na nagbibigay ng maagang babala para sa pagsusuot ng tool o mga pagbabago sa katangian ng materyales na maaaring makaapekto sa kalidad ng produkto. Ang mga advanced na disenyo ng mill ay isinasama ang mga kakayahan ng awtomatikong setup na nagpo-position sa mga tool sa pagbuo batay sa target na espesipikasyon ng tubo, na binabawasan ang oras ng setup at miniminimize ang kasanayan ng operator sa mga pagbabago ng konfigurasyon.

Proseduryang Kontrol ng Kalidad at Pagsubok

Mga Teknolohiya sa Pagsusuri nang Naka-line

Ang komprehensibong kontrol sa kalidad ay nagsisimula sa mga sistema ng real-time monitoring na isinama sa buong erw tube mill production line, gamit ang mga advanced na sensor technology upang matuklasan ang mga pagbabago sa sukat at mga depekto sa ibabaw. Ang mga laser measurement system ay patuloy na sinusubaybayan ang diameter ng pipe, kapal ng pader, at mga parameter ng ovality, na nagbibigay agad ng feedback sa mga sistema ng process control para sa awtomatikong pagwawasto sa mga natuklasang paglihis. Ang mga kakayahan ng ultrasonic testing ay nagsisiguro sa integridad ng weld nang walang pagpapahinto sa daloy ng produksyon, tinitiyak na ang bawat pipe ay sumusunod sa mga pangangailangan sa istruktura bago paunlan o i-package.

Ang mga sistema ng vision inspection ay suri ang kalidad ng surface at tiktik ang mga cosmetic defect na maaring makaapeyo sa pagtanggap ng customer o sa mga operasyon sa downstream processing. Ang mga awtonomikong sistema na ito ay gumana sa bilis ng produksyon, na nag-eliminate sa pangangailangan ng manual inspection habang nagbigay ng pare-pareho ng mga kriteria ng pag-evaluation sa lahat ng mga shift ng produksyon. Ang kakayahan ng data logging ay nagpanatid ng komprehensibong talaan ng lahat ng resulta ng inspeksyon, na sumusuporta sa statistical analysis ng mga trend sa produksyon at pagtukoy ng mga oportunidad para sa pagpabuti. Ang integrasyon sa mga sistema ng mill control ay nagpahintulot sa awtomatikong pagtanggat ng mga hindi sumunod na produkto habang pinanatid ang continuity ng produksyon.

Mga Pamantayan sa Pagsusuri at Mga Kailangan sa Sertipikasyon

Ang mga modernong operasyon ng erw tube mill ay dapat sumunod sa maraming internasyonal na pamantayan na namamahala sa kalidad ng paggawa ng tubo at mga katangian nito sa pagganap. Kasama sa mga protokol ng pagsusuri ang pagpapatunay ng mga mekanikal na katangian sa pamamagitan ng pagsukat sa tensile strength, yield strength, at elongation mula sa representatibong mga sample sa bawat production lot. Ang hydrostatic testing naman ay nagpapatunay sa kakayahan ng tubo na magdala ng presyon sa ilalim ng kontroladong kondisyon, upang matiyak na ang mga natapos na tubo ay nakakatugon sa tinukoy na working pressure ratings na may angkop na safety margins.

Ang mga kinakailangan sa sertipikasyon ay kadalasang nangangailangan ng pagpapatunay ng ikatlong partido sa mga sistema ng kalidad at mga pamamaraan ng pagsusuri, lalo na para sa mga aplikasyon sa mahahalagang industriya tulad ng langis at gas o konstruksyon. Ang mga sistemang dokumentasyon ay nagpapanatili ng buong traceability mula sa mga sertipiko ng hilaw na materyales hanggang sa mga resulta ng huling inspeksyon, upang matugunan ang mga kinakailangan sa kalidad ng kliyente at obligasyon sa regulasyon. Ang regular na kalibrasyon ng kagamitang pangsubok ay nagsisiguro ng katumpakan at katiyakan ng pagsukat, habang ang pagsisiyasat sa mga pamamaraan ng pagsusuri ay nagpapatibay ng pagtugon sa mga naaangkop na pamantayan at espesipikasyon.

Mga Aplikasyon at Mga Kailangan ng Industriya

Mga Aplikasyon sa Konstruksyon at Istruktura

Ang industriya ng konstruksyon ay kumakatawan sa isang malaking merkado para sa mga produkto ng erw tube mill, na gumagamit ng bakal na tubo sa mga istrakturang balangkas, sistema ng dayami, at arkitekturang aplikasyon na nangangailangan ng tiyak na kontrol sa sukat at pare-parehong kalidad. Tinutukoy ng mga inhinyerong pang-istruktura ang ERW pipes dahil sa kanilang mahuhulaang mekanikal na katangian at murang gastos kumpara sa seamless na kapalit, lalo na sa mga aplikasyon kung saan sapat na ang katamtamang pressure rating. Ang mga code sa gusali ay unti-unting kinikilala ang kakayahan ng pagganap ng ERW pipe, na pinalawak ang pagtanggap dito sa mga aplikasyon na may pasanin na dating limitado lamang sa seamless na produkto.

Ang mga aplikasyon sa arkitektura ay nangangailangan ng mahusay na kalidad ng surface finish at pagkakapare-pareho ng sukat na madaling ibinibigay ng modernong teknolohiya ng erw tube mill sa pamamagitan ng mga advanced na forming at finishing system. Ang kakayahang gumawa ng custom na mga sukat at espesipikasyon ay nagbibigay-daan sa mga arkitekto at inhinyero na i-optimize ang structural designs habang natutugunan ang mga estetikong pangangailangan. Ang pagkakatugma sa galvanizing ay tinitiyak ang matagalang proteksyon laban sa korosyon sa mga aplikasyon sa labas, samantalang ang iba't ibang surface treatment ay nakakatugon sa iba't ibang arkitekturang finishes at protektibong patong.

Pang-industriyal at Pang-gawaing Gamit

Ginagamit ng mga industriya sa pagmamanupaktura ang ERW pipes sa mga sistema ng paghawak ng likido, aplikasyon sa pneumatic, at konstruksyon ng makinarya kung saan mahalaga ang pagiging maaasahan at murang gastos. Ang pare-parehong dimensional na akurasya na nakamit ng mga precision erw tube mill system ay nagbibigay-daan sa masinsinang operasyon ng pag-assembly nang walang karagdagang machining o operasyon sa pagsusukat. Ang kakayahan sa heat treatment ay nagbibigay-daan sa mga tagagawa na makamit ang tiyak na mekanikal na katangian na kinakailangan para sa mga espesyalisadong aplikasyon, kabilang ang pinahusay na lakas o mapabuting katangian sa pagbuo.

Ang mga industriya ng proseso ay umaasa sa ERW pipes para sa mga sistema ng fluid na may mababa hanggang katamtamang presyon, na nagmamaneho ng mga benepisyo sa gastos kumpara sa seamless na alternatibo habang natutugunan ang mga kinakailangan sa pagganap. Ang kakayahang mag-produce ng mga pasadyang kombinasyon ng kapal ng pader ay nag-optimize sa disenyo ng sistema para sa tiyak na mga pangangailangan sa presyon at daloy. Sinusuportahan ng mga programang sertipikasyon ng kalidad ang paggamit sa mga regulado na industriya kung saan sapilitan ang pagsubaybay at pagpapatunay ng pagganap para sa opisyong pag-apruba.

Maintenance at Operational Excellence

Mga Programa para sa Preventibong Paghuhugot

Ang matagumpay na operasyon ng erw tube mill ay nangangailangan ng komprehensibong programa ng pangunang pagpapanatili na tumutugon sa parehong mekanikal na bahagi at mga control system upang matiyak ang pare-parehong kakayahan sa produksyon at kalidad ng produkto. Ang mga nakatakda ng pagpapanatili batay sa toneladang ipinaprodukce o oras ng operasyon ay nagbabawas sa hindi inaasahang pagkabigo habang pinapabuti ang buhay ng kagamitan at pagganap ng sistema. Ang mga programa sa pag-lubricate ay gumagamit ng mga advanced na sintetikong lubricant na idinisenyo para sa mataas na bilis at mabigat na aplikasyon na karaniwan sa modernong operasyon ng tube mill, na nagpapalawig sa buhay ng mga bahagi habang binabawasan ang dalas ng pangangailangan sa pagpapanatili.

Ang mga teknolohiyang pang-predictive maintenance ay nagbabantay sa mga mahahalagang bahagi sa pamamagitan ng pagsusuri sa pag-vibrate, thermal imaging, at mga programa ng pagsusuri sa langis na nakakakita ng mga umuunlad na problema bago pa man ito makaapekto sa operasyon ng produksyon. Ang mga teknolohiyang ito ay nagbibigay-daan sa pagpaplano ng maintenance batay sa kondisyon upang mapabuti ang paggamit ng mga yaman habang binabawasan ang hindi inaasahang pagtigil sa operasyon. Ang mga sistema ng dokumentasyon ay nagtatala ng mga gawain sa pagmaminasa at pagganap ng mga bahagi, na nagpapalakas sa mga inisyatibo para sa patuloy na pagpapabuti at pinooptimize ang antas ng imbentaryo ng mga sangkap batay sa aktuwal na pagkonsumo at mga anyo ng pagkabigo.

Pagpapatakbo ng Tagapagmana at mga Protokolo ng Kaligtasan

Ang epektibong operasyon ng sopistikadong kagamitan sa erw tube mill ay nangangailangan ng malawakang mga programa sa pagsasanay para sa operator na sumasaklaw sa parehong teknikal na proseso ng operasyon at mga protokol sa kaligtasan na mahalaga para sa proteksyon ng mga tauhan at pangangalaga sa kagamitan. Ang kurikulum ng pagsasanay ay tumatalakay sa mga pamamaraan ng pag-setup, mga paraan ng kontrol sa kalidad, mga teknik sa paglutas ng problema, at mga protokol sa emergency response na kinakailangan para sa ligtas at mahusay na operasyon ng produksyon. Ang pagsasanay na may praktikal na karanasan gamit ang aktwal na kagamitan sa produksyon ay nagagarantiya na ang mga operator ay nakauunlad ng praktikal na kasanayan habang nauunawaan ang ugnayan sa pagitan ng mga parameter ng proseso at kalidad ng output ng produkto.

Ang mga protokol ng kaligtasan ay sumakop sa mga sistema ng pagbantay sa makina, mga pamamaraan ng lockout/tagout, at mga kakayahan ng emergency shutdown na idinisenyo upang maprotekta ang mga tauhan sa panahon ng normal na operasyon at mga gawain sa pagpapanatili. Ang regular na mga audit sa kaligtasan ay nagsisiguro ng pagsunod sa mga naitatag na protokol habang tinutukoy ang mga oportunidad para sa pagpabuti ng mga sistema o pamamaraan ng kaligtasan. Ang mga programang pang-edyekasyon na patuloy ay nagpapanatala ng mga operator na updated sa patuloy na pag-unlad ng teknolohiya at mga pamantayan ng kaligtasan, na sumusuporta sa parehong mga layunin ng pagsunod sa regulasyon at kahusayan sa operasyon sa buong buhay ng pasilidad.

FAQ

Ano ang mga salik na nagtatakda sa produksyon na kapasidad ng erw tube mill

Ang kapasidad ng produksyon ay nakadepende sa ilang mga pangunahing salik kabilang ang saklaw ng diameter ng tubo, mga espesipikasyon ng kapal ng pader, grado ng materyales, at ninanais na antas ng kalidad. Karaniwang nangangailangan ang mga tubong may mas malaking diameter ng mas mabagal na bilis ng produksyon upang mapanatili ang kalidad ng pagbuo, habang ang mga mas makapal na materyales ay maaaring mangailangan ng nabawasang bilis para sa maayos na pagwelding. Ang konfigurasyon ng erw tube mill, kabilang ang bilang ng mga istasyon ng paghuhubog at mga rating ng kuryente, ay direktang nakakaapekto sa pinakamataas na maaaring bilis ng produksyon. Ang mga advanced na control system ay maaaring awtomatikong i-optimize ang mga setting ng bilis batay sa mga katangian ng materyales at target na espesipikasyon, upang mapataas ang throughput habang pinapanatili ang mga pamantayan ng kalidad.

Paano ihahambing ang ERW welding sa iba pang paraan ng paggawa ng tubo

Ang ERW welding ay nag-aalok ng mga makabuluhang kalamangan sa kabisaan ng gastos at kahusayan ng produksyon kumpara sa pagmamanupaktura ng seamless pipe, habang nagbibigay ng mas mahusay na kontrol sa sukat kumpara sa spiral welded alternatives. Ang prosesong ito ay nag-e-eliminate ng pangangailangan para sa mahahalagang operasyon sa pag-pierce na kinakailangan para sa seamless production, na binabawasan ang parehong konsumo ng enerhiya at basura ng hilaw na materyales. Ang modernong teknolohiya ng erw tube mill ay nakakamit ng kalidad ng weld na tumatugon o lumalampas sa maraming aplikasyon dati nang nangangailangan ng seamless pipes, na pinalalawak ang mga oportunidad sa merkado habang pinananatili ang mapagkumpitensyang presyo. Kasama sa mga benepisyong pangkalikasan ang nabawasang pagkonsumo ng enerhiya at ang pag-alis ng mga kailangang materyales sa pagwelding na kinakailangan sa iba pang proseso ng welded pipe.

Anu-ano ang mga pangangailangan sa pagpapanatili na kritikal para sa optimal na pagganap

Kabilang sa kritikal na mga lugar ng pagpapanatili ang regular na kalibrasyon ng mga sistema ng pagmamantsa, sistematikong pagpapalit ng mga kasangkapan sa paghubog batay sa mga pattern ng pagsusuot, at komprehensibong paglalagay ng lubricant sa mga de-bilis na bahagi sa buong mill. Mahalaga ang pagpapanatili ng welding electrode para sa pare-parehong kalidad ng weld, na nangangailangan ng regular na pag-ayos at pagpapalit ayon sa mga gabay sa toneladang produksyon. Ang kalagayan ng forming roll ay direktang nakakaapekto sa kalidad ng tubo at dapat bantayan sa pamamagitan ng regular na inspeksyon at mga pamamaraan ng pagsukat. Ang kalibrasyon ng control system ay nagagarantiya ng tumpak na kontrol sa parameter ng proseso at dapat sumunod sa mga rekomendasyon ng tagagawa sa dalas at pamamaraan.

Kayang gampanan ng modernong mga sistema ng erw tube mill ang mga espesyal na grado ng bakal

Ang mga modernong disenyo ng erw tube mill ay nakakatugon sa malawak na hanay ng mga espesyalidad na grado ng bakal kabilang ang mataas na lakas na mababang haluang metal, mga komposisyon ng stainless steel, at ibaibang pinunong materyales na may angkop na mga pagbabago sa sistema. Ang mga advanced na kontrol sa pagweld ay nagpapahintulot sa pag-optimize ng mga parameter para sa ibaibang komposisyon ng materyales, na tiniyak ang tamang pagbasa at lakas ng sinta sa ibaibang mga grado ng bakal. Ang ilang espesyal na aplikasyon ay maaaring mangangailangan ng karagdagang kagamitan tulad ng mas mahusayong sistema ng paglilinis para sa stainless steel o binago na mga pagbago sa pagbubuo para sa materyales na may mataas na lakas. Ang konsultasyon sa mga tagagawa ng kagamitan ay nakakatulong sa pagtukoy ng tiyak na kakayahan at anumang kinakailangang pagbabago para sa partikular na mga kinakailangan ng espesyalidad na grado.

Talaan ng mga Nilalaman

- Pag-unawa sa ERW na Teknolohiya sa Modernong Pagmamanupaktura

- Mga Teknikal na Espesipikasyon at Mga Parameter ng Pagganap

- Integrasyon ng Proseso ng Pagmamanupaktura at Workflow

- Proseduryang Kontrol ng Kalidad at Pagsubok

- Mga Aplikasyon at Mga Kailangan ng Industriya

- Maintenance at Operational Excellence

-

FAQ

- Ano ang mga salik na nagtatakda sa produksyon na kapasidad ng erw tube mill

- Paano ihahambing ang ERW welding sa iba pang paraan ng paggawa ng tubo

- Anu-ano ang mga pangangailangan sa pagpapanatili na kritikal para sa optimal na pagganap

- Kayang gampanan ng modernong mga sistema ng erw tube mill ang mga espesyal na grado ng bakal