Pag-unawa sa Modernong Teknolohiya sa Pagmamanupaktura ng Steel Tube

Ang industriya ng pagmamanupaktura ay saksi sa kamangha-manghang mga pag-unlad sa teknolohiya ng paggawa ng bakal, kung saan nangunguna ang makina para sa paggawa ng MS tube sa ebolusyon na ito. Ang mga sopistikadong makitang ito ay rebolusyunaryo sa paraan ng paggawa ng mga tagagawa ng mga tubong bakal, na nag-aalok ng walang kapantay na tumpak, kahusayan, at versatility. Kung ikaw man ay maliit na tagagawa o namamahala sa malaking pasilidad na pang-industriya, mahalaga ang pag-unawa sa mga kakayahan at benepisyo ng isang MS tube making machine upang magawa ang mga mapagkukunan ng desisyon sa pag-invest.

Modernong MS tube making machines pinagsasama ang makabagong teknolohiya at matibay na mga prinsipyo sa inhinyeriya upang maghatid ng pare-pareho at mataas na kalidad na output. Ang mga makina na ito ay kayang baguhin ang patag na mga strip ng bakal sa perpektong hugis na tubo sa pamamagitan ng sistematikong proseso ng paghuhubog, pagsasama (welding), at pagtatapos. Ang teknolohiya ay naging mas madaling ma-access para sa mga negosyo sa lahat ng sukat, kaya ito ay isang nararapat na opsyon para palawigin ang kakayahan sa produksyon at mapataas ang kahusayan sa pagmamanupaktura.

Mga Mahahalagang Bahagi at Operasyonal na Katangian

Mga Pangunahing Mekanikal na Sistema

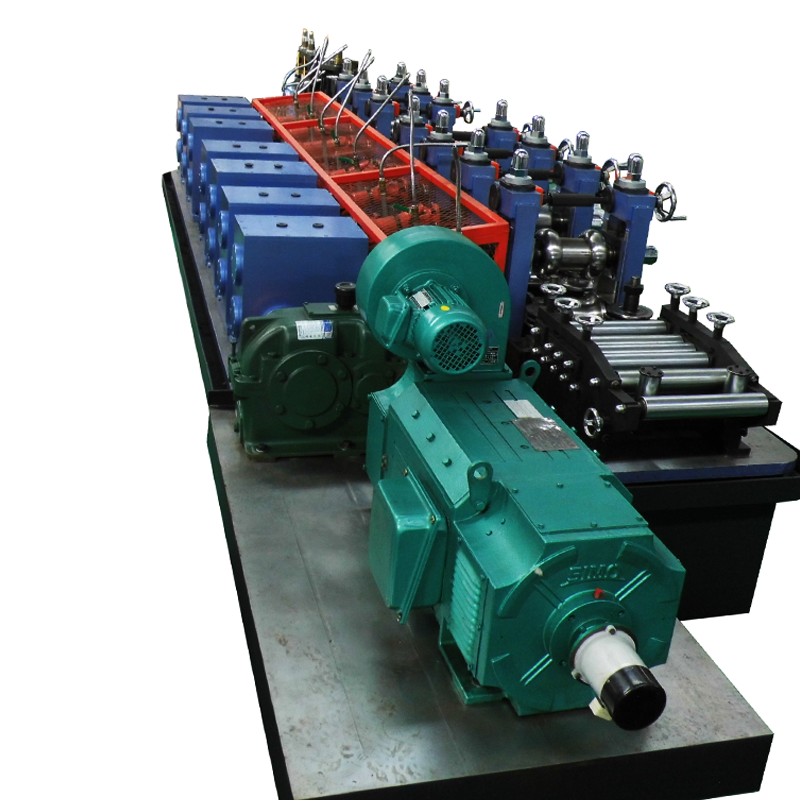

Ang puso ng isang MS tube making machine ay matatagpuan sa mga bahaging mekanikal nito na idinisenyo nang may presisyon. Ang bahagi ng pagpoporma ay binubuo ng maramihang roller stand na unti-unting bumubuo sa steel strip upang maging hugis tubo. Bawat roller ay maingat na nakakalibrado upang matiyak ang pare-parehong distribusyon ng presyon at eksaktong kontrol sa sukat. Ang mekanismo ng pagpapakain ng strip, na may advanced na tensioning system, ay nagpapanatili ng pare-parehong daloy ng materyal sa buong proseso ng produksyon.

Ang welding station ay may pinakabagong teknolohiya para lumikha ng matibay at maaasahang seams. Ang mga modernong makina ay karaniwang may high-frequency welding system na nagbibigay ng malinis at epektibong welds nang hindi gumagamit ng labis na init. Ito ay nagreresulta sa mas mataas na lakas ng joint at minimum na pagbaluktot ng natapos na produkto.

Mga Tampok sa Kontrol at Automasyon

Ang mga makabagong makina para sa paggawa ng MS tube ay mayroong sopistikadong mga control system na nagbibigay-daan sa tumpak na pag-aadjust at pagmomonitor ng mga parameter. Ang mga digital na interface ay nagbibigay-daan sa mga operator na i-tune ang iba't ibang aspeto ng proseso ng produksyon, mula sa bilis ng pag-feed hanggang sa mga parameter ng welding. Ang mga automated na sistema ng quality control ay patuloy na nagmomonitor sa sukat ng tube at integridad ng weld, upang matiyak ang pare-parehong kalidad ng produkto.

Ang mga advanced na modelo ay may integrated na programmable logic controllers (PLCs) na kayang mag-imbak ng maraming recipe ng produksyon, na nagbibigay-daan sa mabilis na pagpapalit sa pagitan ng iba't ibang espesipikasyon ng tube. Ang kakayahang umangkop na ito ay nagiging sanhi upang ang makina ay maging angkop sa iba't ibang pangangailangan sa produksyon at hiling ng mga customer.

Mga Kakayahan sa Produksyon at Aplikasyon

Sukat at Kompatibilidad ng Materyales

Ang mga makina para sa paggawa ng MS tube ay nag-aalok ng kamangha-manghang versatility pagdating sa sukat ng tube at mga tukoy na materyales. Ang mga modernong sistema ay karaniwang kayang hawakan ang diameter ng tube mula 12mm hanggang 76mm o mas malaki pa, na may kapal ng pader na nagsisimula sa 0.5mm hanggang 3mm. Ang kakayahang ito ay nagbibigay-daan sa mga tagagawa na mapaglingkuran ang iba't ibang segment ng merkado, mula sa pagmamanupaktura ng muwebles hanggang sa mga aplikasyon sa istraktura.

Ang mga makina ay mahusay sa pagpoproseso ng mild steel, ngunit maraming modelo ang kayang gamitin ang iba't ibang grado ng stainless steel at iba pang haluang metal. Ang kakayahang gumana sa iba't ibang materyales ay nagbubukas ng mga oportunidad sa mga espesyalisadong industriya tulad ng automotive components at pagmamanupaktura ng kagamitang pang-industriya.

Kahusayan sa Produksyon at Kalidad ng Output

Isa sa mga pinakamakapagpapahiwatig na aspeto ng isang MS tube making machine ay ang kahusayan nito sa produksyon. Ang mga advanced na modelo ay kayang umabot sa bilis ng linya hanggang 50 metro bawat minuto, na nagbubunga ng malaking dami ng output araw-araw. Dahil sa kakayahang mag-produce nang tuloy-tuloy, kasama ang napakaliit na oras sa pag-setup, nagreresulta ito sa mas mataas na produktibidad kumpara sa tradisyonal na paraan ng pagmamanupaktura.

Ang pagkakapare-pareho ng kalidad ay isa pang katangian ng modernong tube making machine. Ang mga integrated quality control system, kabilang ang laser measurement device at ultrasonic testing equipment, ay nagagarantiya na ang bawat tubo ay sumusunod sa mga tinukoy na sukat at pang-istrakturang kinakailangan. Ang pagiging maaasahan na ito ay binabawasan ang basura at gawa ulit, na nakakatulong sa kabuuang kahusayan ng operasyon.

Pagsusuri ng Ekonomiko at ROI Analysis

Paunang Puhunan at Mga Gastos sa Operasyon

Ang pag-invest sa isang MS tube making machine ay nangangailangan ng maingat na pagpaplano sa pinansiyal. Ang paunang gastos ay sumasaklaw hindi lamang sa halaga ng makina kundi pati na rin sa gastos sa pag-install, pagsasanay sa operator, at posibleng mga pagbabago sa pasilidad. Gayunpaman, ang mga modernong makina ay dinisenyo para sa kahusayan sa enerhiya at minimum na pangangailangan sa pagpapanatili, na nakakatulong upang mapababa ang mga gastos sa operasyon.

Ang mga gastos sa pagpapatakbo ay karaniwang kasama ang konsumo ng kuryente, gastos sa hilaw na materyales, at rutin na pagpapanatili. Maraming mga tagagawa ang nakakakita na ang nabawasang pangangailangan sa manggagawa at mas mataas na kahusayan sa produksyon ay nagreresulta sa magandang sukatan ng gastos bawat yunit, lalo na sa mga operasyong may mataas na dami.

Pangmatagalang Benepisyo sa Pananalapi

Ang pangmatagalang ekonomikong benepisyo ng isang MS tube making machine ay lampas sa tuwirang gastos sa produksyon. Ang kakayahang mapanatili ang mahigpit na kontrol sa kalidad ay binabawasan ang basura ng materyales at mga balik ng kustomer. Bukod dito, ang kakayahang gumawa ng pasadyang espesipikasyon ay nagbibigay-daan sa mga tagagawa na singilin ang mas mataas na presyo para sa mga espesyalisadong produkto.

Ang pagiging madaling tumugon sa merkado ay isa pang mahalagang benepisyo. Ang kakayahang mabilis na i-adjust ang mga parameter ng produksyon at makagawa ng iba't ibang sukat ng tubo ay nagbibigay-daan sa mga tagagawa na mabilis na masugpo ang mga nagbabagong pangangailangan ng merkado, na maaaring magbukas ng mga bagong oportunidad sa negosyo.

Mga madalas itanong

Anu-ano ang mga pangangailangan sa pagpapanatili na dapat kong asahan sa isang MS tube making machine?

Kasama sa regular na pagpapanatili ang pagsusuri at pag-aayos ng mga rollo, pagtatakda ng sistema ng welding, at paglalagyan ng langis ang mga gumagalaw na bahagi. Karamihan sa mga tagagawa ay inirerekomenda ang pang-araw-araw na biswal na pagsusuri, lingguhang mekanikal na pagsusuri, at buwanang komprehensibong serbisyo upang matiyak ang pinakamahusay na pagganap at haba ng buhay ng makina.

Gaano katagal bago matuto ang mga operator sa paggamit ng isang MS tube making machine?

Karaniwang tumatagal ng 1-2 linggo ang pangunahing pagsasanay para sa operator, na sumasaklaw sa operasyon ng makina, mga prosedurang pangkaligtasan, at pangunahing pagtukoy at paglutas ng problema. Maaaring mangailangan ng karagdagang 2-3 linggo ang mas napapanahong pagsasanay para sa mga tauhan na nakalaan sa pag-setup at pagpapanatili. Nagbibigay ang maraming tagagawa ng malawakang programa ng pagsasanay na kasama sa pakete ng pagbili.

Ano ang mga kinakailangan sa espasyo para sa pag-install ng isang MS tube making machine?

Kadalasang nangangailangan ang isang MS tube making machine ng minimum na espasyo sa sahig na 15-20 metro ang haba at 3-4 metro ang lapad, kasama na ang espasyo para sa paghawak ng materyales at imbakan ng natapos na produkto. Dapat maglaan ng karagdagang espasyo para sa pag-access sa maintenance at mga karagdagang kagamitan tulad ng decoilers at cut-to-length systems.