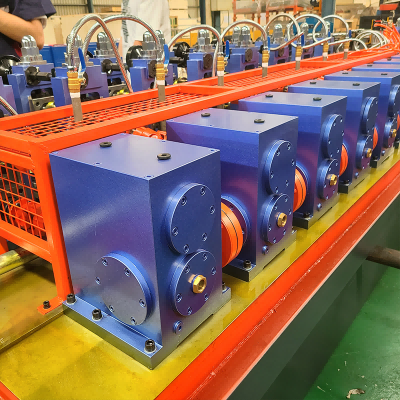

Ang patuloy na tumataas na pangangailangan ng industriya ng sasakyan para sa mga bahaging may mataas na presyon ay malaki nang nagbago sa mga proseso ng pagmamanupaktura, lalo na sa mga sistema ng produksyon ng tubo. Ang mga modernong tagagawa ng sasakyan ay nangangailangan ng espesyalisadong kagamitan na nagbibigay ng pare-parehong kalidad, mas mataas na kahusayan, at maaasahang pagganap sa iba't ibang kapaligiran ng produksyon. Ang makina para sa paggawa ng carbon steel pipe ay nagsisilbing pinakapundasyon ng kasalukuyang paggawa ng semento ng sasakyan, na nag-aalok ng mga napapanahong kakayahan upang matugunan ang mahigpit na pamantayan ng industriya habang pinapanatili ang kabisaan sa gastos at kakayahang umangkop sa operasyon.

Ang pag-unawa sa mga mahahalagang katangian ng advanced na kagamitan sa paggawa ng tubo ay nagbibigay-daan sa mga tagagawa na magdesisyon nang may kaalaman, na direktang nakakaapekto sa kahusayan ng produksyon at kalidad ng produkto. Ang mga sopistikadong sistemang ito ay pinauunlad sa pamamagitan ng pagsasama ng makabagong teknolohiya at patunay na mga prinsipyo ng inhinyero upang maghatid ng hindi pangkaraniwang resulta sa mga aplikasyon sa industriya ng sasakyan. Ang pag-unlad ng teknolohiya sa paggawa ng tubo ay nagdala ng maraming inobasyon na tumutugon sa tradisyonal na mga hamon sa pagmamanupaktura, habang binubuksan ang mga bagong posibilidad para sa pagpapasadya at eksaktong kontrol.

Advanced na Automation at Control Systems

Pinagsamang Pagsubaybay sa Proseso

Ang mga modernong sistema ng makina para sa paggawa ng carbon steel pipe ay may kasamang sopistikadong monitoring na kakayahan na nagta-track sa bawat aspeto ng proseso ng produksyon nang real-time. Ginagamit ng mga advanced na monitoring system ang maramihang sensor na nakaposisyon sa buong manufacturing line upang kumalap ng data tungkol sa mga pagbabago ng temperatura, rate ng daloy ng materyales, mga parameter ng welding, at dimensional na akurasya. Ang pagsasama ng mga algorithm ng artipisyal na intelihensya ay nagbibigay-daan sa predictive maintenance scheduling, na binabawasan ang hindi inaasahang downtime habang pinopondohan ang kabuuang kahusayan ng kagamitan.

Ang komprehensibong balangkas ng pagkolekta ng data ay nagbibigay-daan sa mga operator na matukoy ang mga potensyal na isyu bago pa man ito makaapekto sa kalidad o kahusayan ng produksyon. Ang mga advanced na dashboard ay nagtatampok ng madaling intindihing visual representation ng mga mahahalagang metric ng pagganap, na nagpapabilis sa pagdedesisyon at pag-aadjust sa proseso. Ang ganitong antas ng visibility sa proseso ay tinitiyak ang pare-parehong kalidad ng produkto habang binabawasan ang basura at pinapataas ang epektibong paggamit ng mga yaman sa buong siklo ng pagmamanupaktura.

Mga Programmable Logic Controller

Ang makabagong programmable logic controller ang nagsisilbing sentral na sistema ng kontrol sa kasalukuyang kagamitan sa paggawa ng tubo, na nag-o-organisa ng mga kumplikadong hakbang sa produksyon nang may tumpak na pagtutuos at koordinasyon. Pinapatakbo ng mga sopistikadong sistemang ito ang maramihang parameter ng produksyon nang sabay-sabay, upang matiyak ang pinakamainam na pagganap sa lahat ng yugto ng pagmamanupaktura. Ang pagsasama ng human-machine interface ay nagpapasimple sa pakikipag-ugnayan ng operator habang nagbibigay ng komprehensibong akses sa mga tungkulin ng sistema at impormasyon sa diagnosis.

Ang mga advanced na programming capabilities ay nagbibigay-daan sa mga tagagawa na mag-imbak ng maramihang production recipes, na nagpapahintulot sa mabilis na pagbabago sa pagitan ng iba't ibang pipe specifications nang walang masinsinang manual adjustments. Ang kakayahang ito ay lalo pang nagiging mahalaga sa mga automotive application kung saan kailangan ang iba't ibang sukat at specification ng tubo para sa iba't ibang vehicle model at bahagi. Ang programmable na katangian ng mga sistemang ito ay nagpapadali sa mga inisyatibo para sa patuloy na pagpapabuti at pagsisikap na i-optimize ang proseso.

High-Frequency Welding Technology

Precision Welding Parameters

Ang mga makabagong sistema ng mataas na dalas na pagwelding na isinasama sa mga konpigurasyon ng makina para sa paggawa ng carbon steel pipe ay nagdudulot ng napakahusay na kalidad ng weld sa pamamagitan ng tiyak na kontrol sa parameter at mga advanced na mekanismo ng feedback. Ginagamit ng mga sistemang ito ang sopistikadong mga algorithm ng kontrol sa kuryente na awtomatikong nag-a-adjust sa mga parameter ng pagwelding batay sa mga katangian ng materyales, sukat ng pipe, at mga kinakailangan sa bilis ng produksyon. Ang resulta ay pare-parehong mataas na kalidad ng mga weld na sumusunod o lumalampas sa mga pamantayan ng automotive industry sa lakas at tibay.

Ang mga kakayahan ng eksaktong pagwelding ay nagsisiguro ng optimal na distribusyon ng init, pinipigilan ang mga heat-affected zone habang pinapataas ang lalim ng weld penetration at kalidad ng pagsali. Ang mga advanced na sistema ng pagsubaybay sa temperatura ay patuloy na sinusubaybayan ang mga temperatura habang nananagpagwewelding, na nagbibigay agad ng feedback para sa mga kinakailangang pagbabago sa parameter. Ang ganitong antas ng kontrol ay nag-iwas sa karaniwang mga depekto sa pagwelding tulad ng hindi kumpletong pagsali, labis na pagba-burn, o pagbaluktot dahil sa init na maaaring magdulot ng pagkasira sa istruktura ng pipe.

Adaptive Welding Control

Ang mga sistemang adaptive welding control ay kumakatawan sa isang makabuluhang pag-unlad sa teknolohiya ng paggawa ng tubo, na awtomatikong nag-a-adjust ng mga parameter ng welding bilang tugon sa nagbabagong kondisyon ng materyales o mga variable sa produksyon. Ginagamit ng mga intelligent system na ito ang machine learning algorithms upang i-optimize ang performance ng welding batay sa nakaraang datos at real-time feedback mula sa maraming sensor. Ang adaptive na kalikasan ng mga kontrol na ito ay tinitiyak ang pare-parehong kalidad ng weld anuman ang pagkakaiba-iba ng materyales o kondisyon sa kapaligiran.

Ang pagpapatupad ng adaptive control technology ay malaki ang nagpapababa sa pangangailangan para sa manu-manong interbensyon ng operator habang pinahuhusay ang kabuuang consistency ng produksyon. Kayang kompensahin ng mga sistemang ito ang mga pagbabago sa katangian ng materyales, pagbabago ng temperatura, at iba pang mga salik na tradisyonal na nangangailangan ng patuloy na atensyon ng operator. Ang resulta ay mapapabuting kahusayan sa produksyon at mas mataas na consistency ng kalidad ng produkto sa buong mahahabang production run.

Mga Kakayahan sa Pagproseso at Pagdala ng Materyales

Mga Automated na Sistema ng Pagpapakain ng Materyales

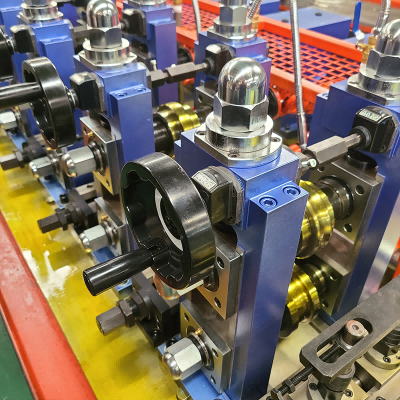

Ang mga advanced na sistema ng pagpapakain ng materyales sa modernong mga konfigurasyon ng makina para sa paggawa ng carbon steel pipe ay nagtitiyak ng pare-parehong paghahatid ng materyales habang binabawasan ang pangangailangan sa manu-manong paghawak at mga potensyal na panganib ng kontaminasyon. Kasama sa mga automated na sistema na ito ang mga mekanismo ng presisyong posisyon na nagpapanatili ng optimal na pagkakaayos ng strip sa buong proseso ng pagbuo, na nagpipigil sa mga karaniwang isyu tulad ng hindi tamang pagkaka-align ng gilid o mga pagbabago sa sukat. Ang integrasyon ng servo-driven na feed rolls ay nagbibigay ng eksaktong kontrol sa bilis at pamamahala ng tensyon para sa pinakamainam na kondisyon ng pagbuo.

Ang mga sopistikadong sistema sa paghawak ng materyales ay may kasamang awtomatikong pagtuklas at pamamahala ng mga siksik, na nagagarantiya ng walang putol na produksyon habang pinapalitan ang mga rol ng materyales. Ang mga advanced na sistema ng pagmomonitor ng siksik ay kayang tuklasin ang mga magkabibigkis na materyales at awtomatikong iayos ang mga parameter ng proseso upang mapanatili ang pare-parehong kalidad ng produkto sa bawat lokasyon ng siksik. Ang kakayahang ito ay lalong kapaki-pakinabang sa mga mataas na dami ng produksyon kung saan madalas mangyari ang pagbabago ng materyales.

Paghahanda at Pagkondisyon ng Gilid

Ang komprehensibong mga sistema ng paghahanda ng gilid na isinama sa modernong kagamitan sa paggawa ng tubo ay nagaseguro ng optimal na kondisyon sa pagpuputol sa pamamagitan ng eksaktong pagputol at pagkondisyon ng mga gilid. Ginagamit ng mga sistemang ito ang mga advanced na teknolohiya sa pagputol upang makamit ang pare-parehong malinis at tuwid na mga gilid na nagpapadali sa mga operasyon ng de-kalidad na pagpuputol. Ang eksaktong paghahanda ng gilid ay binabawasan ang panganib ng mga depekto sa pagpuputol habang pinoprotektahan ang paggamit ng materyales at binabawasan ang basura.

Ang mga advanced na kakayahan sa edge conditioning ay kasama ang pag-alis ng burr, paglilinis ng surface, at pag-optimize ng edge geometry upang matiyak ang optimal na weld joint preparation. Ang mga prosesong ito ay awtomatikong kinokontrol at minomonitor upang mapanatili ang pare-parehong kalidad ng edge anuman ang pagkakaiba-iba ng materyales o bilis ng produksyon. Ang resulta ay mas mahusay na kalidad ng welding at nabawasan ang pangangailangan sa post-welding finishing.

Mga Tampok sa Kontrol at Inspeksyon ng Kalidad

Pagsusukat ng Dimensyon nang Pabilog

Ang mga sopistikadong sistema ng pagsusukat na pabilog na isinama sa mga carbon steel pipe making machine installations ay nagbibigay ng tuluy-tuloy na monitoring ng mahahalagang sukat ng tubo sa buong proseso ng produksyon. Ginagamit ng mga advanced na sistema ng pagsusukat ang teknolohiyang batay sa laser, ultrasonic sensors, at optical measurement techniques upang matiyak ang dimensional accuracy sa loob ng mahigpit na toleransiya na kailangan para sa automotive applications. Ang kakayahang real-time measurement ay nagbibigay-daan sa agarang pagwawasto sa proseso kapag natuklasan ang anumang pagbabago sa dimensyon.

Ang komprehensibong balangkas ng pagsukat ay kasama ang pagsubaybay sa diyametro, pagpapatunay sa kapal ng pader, at pagtatasa ng katuwiran upang matiyak ang buong pagtugon sa dimensyon. Ang mga advanced na kakayahan sa pag-log ng data ay nagpapanatili ng detalyadong talaan ng produksyon na nagpapadali sa pagsubaybay sa kalidad at patuloy na mga inisyatibo sa pagpapabuti. Ang antas ng kontrol sa kalidad na ito ay nagsisiguro na ang bawat tubo ay sumusunod sa mga tinukoy na kinakailangan bago magpatuloy sa susunod na yugto ng pagmamanupaktura.

Pagsasama ng Non-Destructive Testing

Isinasama ng modernong sistema ng paggawa ng tubo ang mga advanced na kakayahan sa non-destructive testing upang patunayan ang integridad ng welding nang hindi sinisira ang kalidad ng produkto o kahusayan ng produksyon. Ginagamit ng mga sopistikadong sistemang ito ang ultrasonic na inspeksyon, eddy current testing, at iba pang natukoy na teknik upang matuklasan ang mga posibleng depekto sa welding o mga hindi pagkakapare-pareho sa materyales. Ang pagsasama ng awtomatikong pamamaraan ng pagsubok ay nagsisiguro ng komprehensibong pagpapatunay ng kalidad habang pinananatili ang mga kinakailangan sa bilis ng produksyon.

Ang mga advanced na algoritmo sa pagsusuri ay awtomatikong nag-aanalisa ng mga resulta ng inspeksyon at nagbibigay ng agarang puna tungkol sa kalagayan ng kalidad ng produkto. Ang mga automated na sistema ng pagtanggi ay nagtatanggal ng anumang mga produkto na hindi nakakamit ang mga pamantayan sa kalidad, upang maiwasan ang mga depekto mula sa pagdating sa susunod pang yugto ng produksyon. Ang masusing pamamaraan sa pagsusuri ay nagsisiguro ng pare-parehong kalidad ng produkto habang pinananatili ang detalyadong talaan ng kalidad para sa layuning mapagkatiwalaan.

Produktibong Fleksibilidad at Mga Pagpipilian sa Customization

Multi-Diameter Capability

Ang mga modernong sistema ng makina para sa paggawa ng carbon steel pipe ay nag-aalok ng hindi pangkaraniwang kakayahang umangkop sa produksyon sa pamamagitan ng mabilis na pagbabago na kayang tugunan ang iba't ibang kinakailangan sa lapad ng pipe nang walang masalimuot na pagbabago sa kagamitan. Ang mga napapanahong disenyo ng roll para sa pagbuo ay nagbibigay-daan sa mabilis na pag-angkop para sa iba't ibang sukat ng pipe, samantalang ang mga sopistikadong control system ay awtomatikong ini-set ang mga parameter ng proseso para sa pinakamainam na produksyon ng bawat espesipikasyon ng lapad. Mahalaga ang kakayahang ito sa mga aplikasyon sa sasakyan kung saan kailangan ang iba't ibang sukat ng pipe para sa iba't ibang sistema ng sasakyan.

Ang kakayahan sa maraming sukat ay lumalampas sa simpleng pagbabago ng laki at sumasaklaw din sa pagkakaiba-iba ng kapal ng pader at pag-aangkop sa uri ng materyal, na nagbibigay ng komprehensibong kakayahang umangkop sa produksyon. Ang mga napapanahong sistema ng tooling ay nagpapabilis sa pagbabago habang patuloy na nagpapanatili ng tiyak na kontrol sa dimensyon at pamantayan ng kalidad. Ang versatility na ito ay nagbibigay-daan sa mga tagagawa na mabilis na tumugon sa palagiang pagbabago ng pangangailangan ng merkado at mga kahilingan ng kliyente.

Variable Speed Operation

Ang advanced na sistema ng variable speed control ay nagpapahintulot ng optimal na rate ng produksyon para sa iba't ibang uri ng tubo at mga pamantayan sa kalidad, na nagsisiguro ng pinakamataas na kahusayan habang patuloy na napapanatili ang pare-parehong kalidad ng produkto. Ang mga sopistikadong kontrol na ito ay awtomatikong nag-a-adjust sa bilis ng produksyon batay sa mga katangian ng materyales, sukat ng tubo, at mga kinakailangan sa kalidad upang i-optimize ang kabuuang pagganap ng kagamitan. Ang kakayahang magbago ng bilis ay nakatutulong din sa madiin at maayos na proseso ng pagbubukas at pagsasara, na nagpapababa sa basura ng materyales at tensyon sa kagamitan.

Ang pagsasama ng mga intelligent speed control algorithms ay nagsisiguro ng maayos na transisyon sa pagitan ng iba't ibang bilis ng produksyon habang patuloy na napapanatili ang pare-parehong mga parameter ng proseso sa panahon ng pagbabago ng bilis. Mahalaga ang kakayahang ito lalo na kapag gumagawa ng mga tubo na may iba-iba ang mga pamantayan sa kalidad o kapag inaakomodar ang iba't ibang pangangailangan sa downstream processing. Ang resulta ay isang na-optimize na kahusayan sa produksyon at mas mainam na paggamit ng mga yunit.

Enerhiyang Epektibong Gamit at Paggamot sa Kapaligiran

Mga Sistema ng Pag-optimize ng Kuryente

Isinasama ng modernong kagamitan sa paggawa ng tubo ang mga advanced na sistema ng pamamahala ng kuryente na nag-o-optimize sa pagkonsumo ng enerhiya habang pinapanatili ang pinakamataas na antas ng pagganap sa buong operasyon ng produksyon. Ang mga sopistikadong sistemang ito ay nagbabantay sa mga pattern ng paggamit ng kuryente at awtomatikong inaayos ang operasyon ng kagamitan upang minumin ang basura ng enerhiya nang hindi sinisira ang kalidad o kahusayan ng produksyon. Ang pagsasama ng variable frequency drives at marunong na kontrol sa motor ay malaking ambag sa kabuuang pag-optimize ng enerhiya.

Ang advanced na pag-optimize ng kuryente ay lumalawig sa lahat ng bahagi ng sistema, kabilang ang mga heating system, kagamitan sa pagbuo, at auxiliary system, na nagagarantiya ng komprehensibong pamamahala ng enerhiya. Ang mga smart scheduling algorithm ay nagtutulungan sa operasyon ng kagamitan upang minumin ang peak power demand habang pinapanatili ang mga pangangailangan sa produksyon. Binabawasan nito ang mga gastos sa operasyon habang sinusuportahan ang mga inisyatibo sa environmental sustainability na lalong mahalaga sa automotive manufacturing.

Mga Teknolohiya para sa Pagbawas ng Basura

Komprehensibong mga sistema ng pagbawas ng basura na isinama sa makinang gumagawa ng tubo sa carbon steel ang mga pasilidad ay nagpapaiwas sa basura ng materyal habang pinoptimize ang paggamit ng mapagkukunan sa buong proseso ng paggawa. Kabilang sa mga advanced na sistemang ito ang mga teknolohiyang pang-precision na pagputol na nagpapahina ng basura sa pagputol, awtomatikong mga sistema ng pagkolekta at pag-recycle ng basura, at pinapabuti ang mga parameter ng pagproseso na nagpapababa ng pagkonsumo ng materyal. Ang komprehensibong diskarte sa pagbawas ng basura ay sumusuporta sa parehong pag-optimize ng gastos at mga layunin ng responsibilidad sa kapaligiran.

Pinapayagan ng mga advanced na sistema ng pag-recover ng materyal ang mahusay na pag-recycle ng basura sa proseso, na nagbabago ng mga basura sa mga materyales na muling magagamit na hilaw na materyales para sa mga kasunod na siklo ng produksyon. Ang mga matalinong algorithm ng pag-optimize ng proseso ay patuloy na nag-aaralan ng mga parameter ng produksyon upang makilala ang mga pagkakataon para sa karagdagang pagbawas ng basura nang hindi nakokompromiso sa kalidad ng produkto. Ang komprehensibong diskarte na ito ay nagtiyak ng mga mapanatiling kasanayan sa paggawa habang pinapanatili ang mapagkumpitensyang mga gastos sa produksyon.

Mga Kakayahang Pang-aalaga at Serbisyo

Integrasyon ng Predictive Maintenance

Ang mga advanced na predictive maintenance system na isinama sa modernong kagamitan sa paggawa ng tubo ay gumagamit ng malawakang network ng sensor at sopistikadong analytics upang matukoy ang mga potensyal na problema sa kagamitan bago pa man ito makaapekto sa operasyon ng produksyon. Patuloy na binabantayan ng mga intelligent system na ito ang mga parameter ng performance ng kagamitan, mga lagda ng vibration, mga pattern ng temperatura, at iba pang mahahalagang indikador upang mahulaan ang mga kinakailangan sa pagpapanatili nang may kamangha-manghang katumpakan. Ang mapag-imbentong pamamaraan sa pagpapanatili ay malaki ang nagpapababa sa hindi inaasahang downtime habang pinopondohan naman ang optimal na paglalaan ng mga yaman para sa pagpapanatili.

Ang pagsasama ng mga algorithm sa machine learning ay nagbibigay-daan sa patuloy na pagpapabuti ng kawastuhan ng paghuhula sa pagmementena sa pamamagitan ng pagsusuri sa nakaraang datos ng pagganap at mga resulta ng pagmementena. Ang mga advanced na sistema sa pag-eensayo ng pagmementena ay awtomatikong nagko-coordinate ng mga gawaing pangmentena kasama ang mga pangangailangan sa produksyon upang minumin ang pagbabago sa operasyon. Ang komprehensibong pamamaraang ito ay nagagarantiya ng pinakamataas na availability ng kagamitan habang dinadagdagan ang haba ng serbisyo ng mga bahagi at binabawasan ang mga gastos sa pagmementena.

Pananatiling Pagsubaybay at Suporta

Isinasama ng makabagong mga sistema ng makina para sa paggawa ng carbon steel pipe ang advanced na remote monitoring capabilities na nagbibigay-daan sa patuloy na pagtatasa ng pagganap at teknikal na suporta mula sa mga tagagawa ng kagamitan at provider ng serbisyo. Ginagamit ng mga sopistikadong sistemang ito ang ligtas na mga network ng komunikasyon upang ipasa ang real-time na data ng pagganap, impormasyon sa diagnosis, at operational parameters sa mga remote service center. Ang kakayahang mag-monitor remotely ay nagpapabilis sa pagtugon sa mga teknikal na isyu habang pinapadali ang mga proaktibong serbisyo ng suporta.

Ang mga advanced na kakayahan sa remote support ay kasama ang virtual troubleshooting assistance, remote parameter adjustment, at komprehensibong performance analysis services na nag-optimize sa operasyon ng kagamitan. Ang pagsasama ng augmented reality technologies ay nagbibigay-daan sa mga ekspertong nasa malayo na magbigay ng detalyadong teknikal na gabay sa mga lokal na operator, binabawasan ang oras ng serbisyo at pinahuhusay ang pagresolba ng mga problema. Ang ganitong komprehensibong suporta ay tinitiyak ang pinakamataas na performance ng kagamitan at minuminimize ang mga pagtigil sa operasyon.

FAQ

Ano ang pangunahing mga benepisyo ng modernong makina sa paggawa ng carbon steel pipe para sa mga aplikasyon sa automotive?

Ang mga modernong makina para sa paggawa ng carbon steel pipe ay nag-aalok ng hindi maikakailang tumpak, pagkakapare-pareho, at kahusayan para sa mga aplikasyon sa sasakyan sa pamamagitan ng napapanahong automation, sopistikadong sistema ng kontrol sa kalidad, at komprehensibong kakayahan sa pagsubaybay ng proseso. Ang mga sistemang ito ay nagbibigay ng mas mataas na akurasya sa sukat, pare-parehong kalidad ng welding, at maaasahang pagganap na sumusunod sa mahigpit na pamantayan ng industriya ng sasakyan, habang nagbibigay din ng fleksibilidad sa operasyon para sa iba't ibang pangangailangan sa produksyon.

Paano pinapabuti ng mga high-frequency welding system ang kalidad ng pipe kumpara sa tradisyonal na mga pamamaraan ng welding?

Ang mga sistema ng mataas na dalas na pagwelding ay nagbibigay ng mahusay na kalidad ng weld sa pamamagitan ng tumpak na kontrol sa parameter, optimal na distribusyon ng init, at advanced na feedback mechanism na nagsisiguro ng pare-pareho ang pagbabad at pagsasanib ng weld. Binabawasan ng mga sistemang ito ang heat-affected zones, nagpapaliit ng mga depekto sa pagwelding, at nagdudulot ng hindi pangkaraniwang lakas ng weld habang pinapanatili ang mataas na bilis ng produksyon at kahusayan sa enerhiya kumpara sa karaniwang mga teknik ng pagwelding.

Anu-ano ang mga konsiderasyon sa pagpapanatili na mahalaga para sa operasyon ng makina sa paggawa ng carbon steel pipe?

Ang epektibong pagpapanatili ng mga makina sa paggawa ng carbon steel pipe ay nangangailangan ng pagpapatupad ng mga programang predictive maintenance, regular na iskedyul ng inspeksyon, at komprehensibong mga prosedurang preventive maintenance na tumutugon sa lahat ng bahagi ng sistema. Ang mga advanced na monitoring system ay nagbibigay ng maagang babala sa mga potensyal na isyu, habang ang tamang paglalagay ng lubricant, pag-verify ng alignment, at iskedyul ng pagpapalit ng mga bahagi ay nagsisiguro ng optimal na performance ng kagamitan at mas matagal na buhay ng serbisyo.

Paano mapapabuti ng mga tagagawa ang kakayahang umangkop sa produksyon gamit ang modernong kagamitan sa paggawa ng tubo?

Ang pag-optimize ng kakayahang umangkop sa produksyon ay nagsasangkot ng paggamit ng mga advanced na control system na nagbibigay-daan sa mabilis na pagbabago sa pagitan ng iba't ibang mga espesipikasyon ng tubo, pagsasagawa ng multi-diameter forming capabilities, at pananatili ng komprehensibong production recipe libraries. Ang variable speed operation, automated setup procedures, at intelligent parameter optimization ay nagsisiguro ng epektibong transisyon sa pagitan ng iba't ibang pangangailangan sa produksyon habang pinananatiling pare-pareho ang kalidad sa lahat ng operasyon.

Talaan ng mga Nilalaman

- Advanced na Automation at Control Systems

- High-Frequency Welding Technology

- Mga Kakayahan sa Pagproseso at Pagdala ng Materyales

- Mga Tampok sa Kontrol at Inspeksyon ng Kalidad

- Produktibong Fleksibilidad at Mga Pagpipilian sa Customization

- Enerhiyang Epektibong Gamit at Paggamot sa Kapaligiran

- Mga Kakayahang Pang-aalaga at Serbisyo

-

FAQ

- Ano ang pangunahing mga benepisyo ng modernong makina sa paggawa ng carbon steel pipe para sa mga aplikasyon sa automotive?

- Paano pinapabuti ng mga high-frequency welding system ang kalidad ng pipe kumpara sa tradisyonal na mga pamamaraan ng welding?

- Anu-ano ang mga konsiderasyon sa pagpapanatili na mahalaga para sa operasyon ng makina sa paggawa ng carbon steel pipe?

- Paano mapapabuti ng mga tagagawa ang kakayahang umangkop sa produksyon gamit ang modernong kagamitan sa paggawa ng tubo?