Hassas çelik boruların üretiminde, maliyet etkinliğini korurken tutarlı kalite sunan gelişmiş makineler gereklidir. Bir ERW boru hattı, modern boru imalat teknolojisinin zirvesini temsil eder ve talepkar endüstriyel spesifikasyonları karşılamak için gelişmiş mühendisliği güvenilir performansla birleştirir. Bu özel üretim sistemleri, üreticilerin çelik boru imalatına yaklaşımını dönüştürmüştür ve boyutsal doğruluk ile malzeme özelliklerinde üstün kontrol imkanı sunar. Otomatik kontrollerin ve hassas takımların entegrasyonu, her bir borunun katı kalite standartlarını karşılamasını ve üretim verimliliğini en üst düzeye çıkarmasını sağlar.

Modern İmalatta ERW Teknolojisini Anlamak

Elektrik Direnç Kaynağının Temelleri

Elektrik Direnç Kaynağı, yüksek performanslı her bir erw boru hattının temel teknolojisini oluşturur ve metalürjik olarak sağlam kaynaklar oluşturmak için kontrollü elektrik akımından yararlanır. Bu süreç, çelik şerit kenarlarının temas noktasındaki elektrik direnci aracılığıyla ısı üretir ve hassas bir şekilde kontrol edilen basınç altında dövme kaynağı oluşturur. Bu teknoloji, dolgu malzemelerine veya koruyucu gazlara olan ihtiyacı ortadan kaldırarak çevre dostu ve maliyet açısından verimli bir üretim çözümü sunar. Modern sistemler, değişen malzeme özelliklerinde bile sürekli kaynak kalitesi sağlamak amacıyla gelişmiş sıcaklık izleme ve akım kontrol mekanizmalarını içerir.

Kaynak işlemi milisaniyeler içinde gerçekleşir ve optimal birleştirme mukavemeti elde etmek için hassas zamanlama ve basınç uygulaması gerektirir. İleri düzey erw boru hattı tasarımları, malzeme kalınlığı veya bileşimi gibi değişikliklerden kaynaklanan sapmalara karşı anında müdahale edebilmek için kaynak parametrelerini izleyen ve gerçek zamanlı olarak ayarlayan dijital kontrol sistemleri içerir. Bu otomasyon düzeyi, her bir kaynak dikişinin mekanik özellikler ve dayanıklılık açısından sektör standartlarını karşılamasını veya aşmasını sağlar. Elde edilen birleştirme bölgeleri ana malzemeye eşit ya da daha yüksek mukavemet özelliklerine sahiptir ve bu nedenle ERW borular yüksek basınç uygulamaları için uygundur.

Malzeme İşleme Yetenekleri

Güncel erw boru hattı sistemleri, standart karbon çeliklerinden yüksek mukavemetli alaşımlı bileşimlere kadar geniş bir yelpazede çelik kalitelerini ve özelliklerini karşılar. Malzeme işlemedeki esneklik, hadde konfigürasyonuna ve planlanan uygulamalara bağlı olarak genellikle 0,5 mm'den 25 mm'ye kadar değişen çeşitli kalınlık aralıklarını kapsar. Bu çok yönlülük, inşaat, otomotiv, mobilya ve yapı mühendisliği sektörleri gibi çeşitli pazarlara hizmet verilmesini sağlar. İleri malzeme taşıma sistemleri, şekillendirme süreci boyunca sürekli besleme oranlarını ve doğru şerit hizalamasını garanti eder.

Modern tesis tasarımına entegre edilen kalite kontrol önlemleri, malzeme özellikleri ve boyutsal doğruluğun sürekli izlenmesini içerir. Hat içi muayene sistemleri, sapmaların nihai ürün kalitesini etkilemeden önce tespit edilmesini ve düzeltilmesini sağlayarak israfı azaltır ve çıktı özelliklerinin tutarlı olmasını garanti eder. Geniş kapsamlı hazırlık değişiklikleri yapmadan çeşitli çelik kalitelerinin işlenebilme yeteneği, üretim esnekliğini artırır ve farklı ürünler arasında geçişlerde durma süresini kısaltır. Bu uyum sağlama özelliği, değişken kalite gereksinimlerine sahip birden fazla pazar segmentine hizmet veren üreticiler için kritik önem taşır.

Teknik Özellikler ve Performans Parametreleri

Üretim Kapasitesi ve Hız Kontrolü

Endüstriyel sınıf erw boru hattı üretim tesislerinin üretim oranları, boru çapı, duvar kalınlığı ve malzeme özelliklerine göre önemli ölçüde değişir. Yüksek performanslı sistemler, süreç boyunca sıkı boyutsal toleransları korurken standart uygulamalarda dakikada 100 metreyi aşan üretim hızlarına ulaşabilir. Değişken frekans sürücüler, operatörlerin belirli malzeme kombinasyonları ve kalite gereksinimleri için üretim oranlarını optimize etmelerini sağlayan hassas hız kontrolü sunar. Üretim hızı ile kaynak kalitesi arasındaki ilişki, tutarlı sonuçlar elde etmek için dikkatli bir denge gerektirir.

Modern değirmen tasarımları, malzeme özellikleri ve istenen çıktı özelliklerine göre üretim parametrelerini otomatik olarak ayarlayan tahmine dayalı algoritmaları içerir. Bu sistemler, yeni üretim süreçleri için ayarları en iyi duruma getirmek amacıyla geçmiş performans verilerini analiz ederek kurulum süresini en aza indirir ve geçişler sırasında malzeme israfını azaltır. Gerçek zamanlı izleme özellikleri, üretim verimliliği ve kalite metrikleri hakkında anında geri bildirim sağlayarak optimal performansı korumak üzere proaktif ayarlamalar yapılmasına imkan tanır. Endüstri 4.0 teknolojilerinin entegrasyonu ise üretim görünürlüğünü ve kontrol yeteneklerini daha da artırır.

Boyutsal Hassasiyet ve Kalite Standartları

Tutarlı boyutsal hassasiyet elde etmek, herhangi bir profesyonel için kritik bir performans göstergesidir erkek tüp değirmen kurulumu. Gelişmiş şekillendirme istasyonları, üretim süreci boyunca çap toleranslarını ±0,1 mm içinde tutmak için hassasiyetle işlenmiş kalıplar kullanır. Duvar kalınlığındaki düzgünlik, nominal özelliklere göre genellikle ±%5'ten daha düşük sapmalar elde eder ve böylece her boru bölümünde tutarlı mekanik özellikler sağlanır. Bu dar toleranslar, performans seviyelerinin sürdürülebilmesi için karmaşık kalibrasyon prosedürleri ve düzenli bakım protokolleri gerektirir.

Kalite güvence sistemleri, gelen malzeme doğrulamasından nihai ürün testine kadar üretim süreci boyunca birden fazla muayene noktasını içerir. Otomatik ölçüm sistemleri, kritik boyutları sürekli olarak izler ve dikkat gerektiren herhangi bir sapmada operatörlere hemen uyarı verir. İstatistiksel süreç kontrol algoritmaları, kalite trendlerini takip eder ve üretim kalitesini etkilemeden önce olası sorunları öngörür. Dokümantasyon sistemleri, tüm kalite ölçümlerinin kapsamlı kayıtlarını tutarak izlenebilirlik gereksinimlerini ve sürekli iyileştirme girişimlerini destekler.

Üretim Süreci Entegrasyonu ve İş Akışı

Şerit Hazırlama ve Besleme Sistemleri

Etkili şerit hazırlığı, optimal kaynak kalitesini sağlamak için hassas kenar koşullandırma ve yüzey hazırlama gerektiren başarılı ERW boru hattı operasyonlarının temelini oluşturur. Otomatik bobin açma sistemleri, şeridin şekil değiştirme veya yüzey hasarı yaşamasını önlemek için malzemeyi şekillendirme bölümüne beslerken sürekli gerilim kontrolü sağlar. Kenar kesme işlemleri, kaynak bütünlüğünü tehlikeye atabilecek düzensizlikleri veya kirlilikleri uzaklaştırır ve uzun ömürlü hizmet için tasarlanmış yüksek hassasiyetli kesme araçları kullanır. Şerit birleştirme kabiliyetlerinin entegrasyonu, ardışık bobinleri üretimde kesinti olmadan birleştirerek sürekli üretim süreçlerini mümkün kılar.

Malzeme takip sistemleri, hazırlık süreci boyunca şerit pozisyonunu ve kalitesini izleyerek dikkat gerektiren potansiyel sorunlar hakkında gerçek zamanlı geri bildirim sağlar. Akümülatör sistemleri malzeme akışı değişimlerini dengeleyerek, çözme hızındaki dalgalanmalardan bağımsız olarak aşağı akıştaki şekillendirme işlemlerine sürekli besleme oranları garanti eder. Yüzey temizleme mekanizmaları, kaynak kalitesini veya yüzey bitimi özelliklerini etkileyebilecek hadde pası, yağ kalıntıları ve diğer kirleticileri uzaklaştırır. Bu hazırlık adımları, tutarlı üretim sonuçlarına ulaşmak ve kaliteyle ilgili durma süresini en aza indirmek için hayati öneme sahiptir.

Şekillendirme İstasyonu Yapılandırması ve Kontrolü

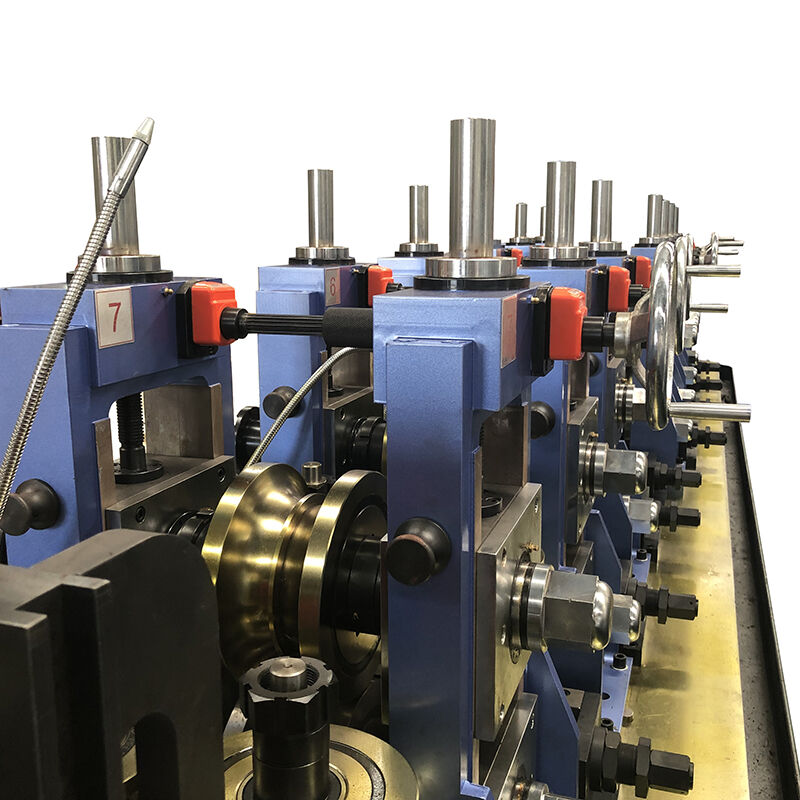

İlerleyen şekillendirme, düz şeridi kademeli olarak hassas dairesel kesitlere dönüştürmek için çoklu şekillendirme istasyonlarını kullanan ERW boru hattı teknolojisinin kalbidir. Her şekillendirme istasyonu, haddehane çalışma aralığı içindeki çeşitli boru çaplarına uyum sağlayabilen ayarlanabilir takımlardan oluşur ve genellikle minimum değişim gereksinimiyle birden fazla boyut ailesini kapsar. Şekillendirme sırası, malzeme stresini en aza indirirken hedef boyutlara ulaşmayı sağlayan, kenar burkulmasını veya nihai ürün kalitesini tehlikeye atabilecek yüzey kusurlarını önleyen dikkatle tasarlanmış profilleri izler.

Servo kontrollü pozisyonlama sistemleri, üretim sırasında şekillendirme rulolarının hassas ayarını sağlar ve operatörlerin haddehaneyi durdurmadan boru boyutlarını ince ayar yapmasına olanak tanır. Kuvvet izleme sistemleri her istasyondaki şekillendirme yüklerini takip ederek ürün kalitesini etkileyebilecek takım aşınması veya malzeme özelliği değişiklikleri konusunda erken uyarı sağlar. İleri düzey haddehane tasarımları, hedef boru özelliklerine dayalı olarak şekillendirme araçlarını konumlandıran otomatik kurulum özelliklerini içerir ve bu da kurulum süresini azaltır ve konfigürasyon değişiklikleri için operatör beceri gereksinimini en aza indirir.

Kalite Kontrolü ve Test Yordamları

Hat İçinde Muayene Teknolojileri

Kapsamlı kalite kontrol, boyut sapmalarını ve yüzey kusurlarını tespit etmek için gelişmiş sensör teknolojilerini kullanan, erw boru hattı üretim hattı boyunca entegre edilmiş gerçek zamanlı izleme sistemleriyle başlar. Lazer ölçüm sistemleri, boru çapını, cidar kalınlığını ve ovalite parametrelerini sürekli olarak takip ederek, tespit edilen sapmaların otomatik olarak düzeltilmesi için süreç kontrol sistemlerine anında geri bildirim sağlar. Üretim akışını kesintiye uğratmadan kaynak bütünlüğünü doğrulayan ultrasonik test yetenekleri, her bir borunun aşağı akım işleme veya ambalajlama işlemlerinden önce yapısal gereksinimleri karşılamasını sağlar.

Görüş denetim sistemleri, müşteri kabulünü veya sonraki işlem operasyonlarını etkileyebilecek yüzey kalitesini inceler ve estetik kusurları tespit eder. Bu otomatik sistemler üretim hızlarında çalışarak elle muayene ihtiyacını ortadan kaldırır ve tüm üretim vardiyalarında tutarlı değerlendirme kriterleri sağlar. Veri kaydı özellikleri, üretim trendlerinin istatistiksel analizini ve iyileştirme fırsatlarının belirlenmesini destekleyecek şekilde tüm muayene sonuçlarının kapsamlı kayıtlarını tutar. Tesis kontrol sistemleriyle entegrasyon, üretim sürekliliğini korurken uyumsuz ürünlerin otomatik olarak reddedilmesine olanak tanır.

Test Standartları ve Sertifikasyon Gereksinimleri

Modern ERW boru hattı operasyonları, boru üretiminin kalitesini ve performans özelliklerini düzenleyen çok sayıda uluslararası standarda uymak zorundadır. Test protokolleri genellikle her üretim partisinden alınan temsili numuneler üzerinde çekme mukavemeti, akma mukavemeti ve uzama ölçümleri yoluyla mekanik özelliklerin doğrulanmasını içerir. Hidrostatik test, son ürün boruların belirlenen çalışma basınç değerlerini uygun güvenlik paylarıyla karşıladığını, kontrollü koşullar altında basınca dayanıklılığını doğrulayarak garanti altına alır.

Sertifikasyon gereksinimleri, genellikle petrol ve gaz veya yapısal inşaat gibi kritik sektörlerdeki uygulamalar için kalite sistemlerinin ve test prosedürlerinin üçüncü taraf tarafından doğrulanmasını zorunlu kılar. Dokümantasyon sistemleri, ham madde sertifikalarından nihai muayene sonuçlarına kadar tam izlenebilirliği sağlayarak müşteri kalite gereksinimlerini ve düzenleyici uyum yükümlülüklerini destekler. Test ekipmanlarının düzenli kalibrasyonu, ölçüm doğruluğunu ve güvenilirliğini sağlarken, test prosedürlerinin geçerli kılınması ise ilgili standartlara ve spesifikasyonlara uyumu teyit eder.

Uygulamalar ve Sektör Gereksinimleri

İnşaat ve Yapısal Uygulamalar

İnşaat sektörü, boyutların hassas kontrolü ve sürekli kalite gerektiren yapısal çerçeveler, iskele sistemleri ve mimari uygulamalarda çelik boruların kullanıldığı erw tüp hattı ürünlerinin önemli bir pazarını temsil eder. Yapı mühendisleri, özellikle orta düzeyde basınç sınırları yeterli olduğunda, dikişsiz alternatiflere kıyasla ERW boruları öngörülebilir mekanik özelliklerine ve maliyet etkinliğine sahip oldukları için tercih ederler. İnşaat yönetmelikleri giderek ERW boru performans kapasitelerini kabul etmekte ve daha önce dikişsiz ürünlere sınırlandırılmış taşıyıcı uygulamalarda kullanım alanını genişletmektedir.

Mimari uygulamalar, modern erw boru hattı teknolojisinin gelişmiş şekillendirme ve finisaj sistemleri aracılığıyla kolayca sağladığı üstün yüzey kalitesi ve boyutsal tutarlılık gerektirir. Özel ebat ve özellikler üretme kabiliyeti, mimarların ve mühendislerin yapısal tasarımları estetik gereksinimleri karşılayarak optimize etmelerini sağlar. Galvanizleme uyumluluğu, dış mekân uygulamalarında uzun vadeli korozyon direnci sağlarken, çeşitli yüzey işlemleri farklı mimari yüzey görünümlerine ve koruyucu kaplamalara uyum sağlar.

Endüstriyel ve Üretim Kullanımları

İmalat sanayii, güvenilirlik ve maliyet etkinliğin önemli olduğu sıvı taşıma sistemlerinde, pnömatik uygulamalarda ve makine yapımında ERW boruları kullanır. Hassas ERW tüp hattı sistemleri tarafından elde edilen boyutsal tutarlılık, ek işlem veya ölçülendirme işlemlerine gerek kalmadan dar toleranslı montaj işlemlerine olanak tanır. Isıl işlem kabiliyetleri, üreticilerin artılmış mukavemet veya gelişmiş şekillendirilebilirlik gibi özel uygulamalar için gerekli mekanik özelliklere ulaşmalarını sağlar.

Süreç endüstrileri, düşük ila orta basınçlı akışkan sistemlerinde dikişli boruları kullanarak maliyet avantajlarından yararlanır ve aynı zamanda performans gereksinimlerini karşılar. Özel duvar kalınlığı kombinasyonları üretebilme yeteneği, belirli basınç ve akış gereksinimleri için sistem tasarımını en iyi hale getirir. Kalite sertifikasyon programları, izlenebilirliğin ve performans doğrulamanın işletmelerin onaylanması açısından zorunlu olduğu düzenlenmiş sektörlerde kullanımına destek sağlar.

Bakım ve Operasyonel Mükemmellik

Önleyici Bakım Programları

Başarılı erw boru hattı operasyonları, tutarlı üretim kapasitesini ve ürün kalitesini sağlamak için hem mekanik bileşenleri hem de kontrol sistemlerini ele alan kapsamlı önleyici bakım programları gerektirir. Üretim tonajına veya çalışma saatlerine dayalı planlı bakım aralıkları, beklenmedik arızaları önlemeye ve aynı zamanda takım ömrünü ile sistem performansını optimize etmeye yardımcı olur. Yağlama programları, modern boru hattı operasyonlarına özgü yüksek hızlı ve yüksek yük uygulamaları için tasarlanmış gelişmiş sentetik yağlayıcıları kullanır ve bu sayede bileşen ömrü uzatılırken bakım sıklığı gereksinimleri azaltılır.

Yakın bakım teknolojileri, üretim operasyonlarına etki etmeden önce gelişmekte olan sorunları tespit eden titreşim analizi, termal görüntüleme ve yağ analizi programları aracılığıyla kritik bileşenleri izler. Bu teknolojiler, kaynak kullanımını en üstüne çıkarırken plansız durma süresini en aza indiren durum temelli bakım planlamasını mümkün kılar. Belgelendirme sistemleri bakım faaliyetlerini ve bileşen performansını takip eder, sürekli iyileştirme girişimlerini destekler ve gerçek tüketim kalıpları ile arıza modlarına dayalı yedek parça envanter seviyelerini optimize eder.

Operatör Eğitimi ve Güvenlik Protokolleri

Gelişmiş erw boru hattı ekipmanlarının etkili şekilde çalıştırılması, personelin korunması ve ekipmanın korunması açısından hayati öneme sahip olan teknik çalışma prosedürlerini ve güvenlik protokollerini kapsayan kapsamlı operatör eğitim programları gerektirir. Eğitim müfredatları, kurulum prosedürlerini, kalite kontrol yöntemlerini, sorun giderme tekniklerini ve güvenli ve verimli üretim süreçleri için gerekli olan acil durum müdahale protokollerini ele alır. Gerçek üretim ekipmanlarının kullanıldığı uygulamalı eğitimler sayesinde operatörler, süreç parametreleri ile ürün kalitesi sonuçları arasındaki ilişkiyi anlarken pratik beceriler de kazanırlar.

Güvenlik protokolleri, normal operasyonlar ve bakım faaliyetleri sırasında personelin korunmasını amaçlayan makine koruma sistemlerini, kilitleme/etiketleme prosedürlerini ve acil durdurma özelliklerini kapsar. Düzenli güvenlik denetimleri, belirlenmiş protokollere uyumu doğrular ve güvenlik sistemlerinde veya prosedürlerde iyileştirme fırsatlarını belirler. Sürekli eğitim programları, operatörlerin gelişen teknoloji ve güvenlik standartlarıyla güncel kalmasını sağlar ve tesis yaşam döngüsü boyunca hem düzenleyici uyum hem de operasyonel mükemmellik hedeflerini destekler.

SSS

Erw boru hattı üretim kapasitesini belirleyen faktörler nelerdir

Üretim kapasitesi, boru çapı aralığı, cidar kalınlığı özellikleri, malzeme sınıfı ve istenen kalite seviyeleri gibi birkaç temel faktöre bağlıdır. Daha büyük çaplı borular genellikle şekillendirme kalitesini korumak için daha yavaş üretim hızları gerektirirken, daha kalın cidarlı malzemeler uygun kaynak işlemi için azaltılmış hızlar gerektirebilir. ERW boru hattı konfigürasyonu, şekillendirme istasyonlarının sayısı ve güç değerleri de dahil olmak üzere, ulaşılabilir maksimum üretim oranlarını doğrudan etkiler. İleri kontrol sistemleri, malzeme özelliklerine ve hedef spesifikasyonlara göre hız ayarlarını otomatik olarak optimize ederek kalite standartlarını korurken verimliliği en üst düzeye çıkarabilir.

ERW kaynağı diğer boru imalat yöntemleriyle nasıl karşılaştırılır

ERW kaynak, spiral kaynaklı alternatiflere kıyasla boyutsal kontrol açısından üstünlük sunarken, dikişsiz boru üretimine göre maliyet etkinliği ve üretim verimliliği açısından önemli avantajlara sahiptir. Bu süreç, dikişsiz üretim için gerekli olan maliyetli delme işlemlerine olan ihtiyacı ortadan kaldırarak enerji tüketimini ve hammadde kaybını azaltır. Modern ERW boru hattı teknolojisi, daha önce dikişsiz boruların gerektiği birçok uygulamayı karşılayan veya aşan kaynak kalitesi elde eder, rekabetçi fiyat avantajlarını korurken pazar fırsatlarını genişletir. Çevresel faydaları, diğer kaynaklı boru süreçlerinde gerekli olan kaynak sarf malzemelerinin ortadan kaldırılması ve enerji tüketiminin azaltılmasıdır.

Optimum performans için hangi bakım gereksinimleri kritiktir

Kritik bakım alanları, kaynak sistemlerinin düzenli kalibrasyonunu, aşınma desenlerine göre şekillendirme takımlarının sistematik değişimini ve hadde boyunca yüksek hızlı bileşenlerin kapsamlı yağlanmasını içerir. Tutarlı kaynak kalitesi için kaynak elektrodu bakımı hayati öneme sahiptir ve üretim tonajı kurallarına göre düzenli olarak taşlama ve değiştirme gerektirir. Şekillendirme silindirlerinin durumu doğrudan boru kalitesini etkiler ve düzenli muayene ile ölçüm prosedürleri aracılığıyla izlenmelidir. Kontrol sistemi kalibrasyonu süreç parametrelerinin doğru kontrolünü sağlar ve üreticinin sıklık ile prosedürler konusundaki önerilerine uygun yapılmalıdır.

Modern erw boru hattı sistemleri özel çelik türlerini işleyebilir mi

Güncel erw boru hattı tasarımları, yüksek mukavemetli düşük alaşımlı çelikler, paslanmaz çelik kompozisyonlar ve uygun sistem değişiklikleriyle çeşitli kaplama malzemeleri dahil olmak üzere geniş bir özel çelik sınıfını karşılayabilir. Gelişmiş kaynak kontrol sistemleri, farklı malzeme kompozisyonları için parametre optimizasyonuna imkan tanıyarak çeşitli çelik türleri boyunca uygun kaynak nüfuzu ve eklem mukavemetini sağlar. Bazı özel uygulamalar, paslanmaz çelikler için geliştirilmiş temizleme sistemleri veya yüksek mukavemetli malzemeler için değiştirilmiş şekillendirme sıraları gibi ek donanım gerektirebilir. Ekipman üreticileriyle yapılan istişareler, belirli özel sınıf gereksinimleri için gerekli olanakların ve herhangi bir modifikasyonun belirlenmesine yardımcı olur.