Modern ERW Boru İmalatının Gücünü Anlamak

Metal şekillendirmenin dinamik dünyasında ERW boru makinaları mühendislik mükemmelliğine ve üretimde yeniliğe birer şahit olarak öne çıkar. Bu gelişmiş makineler, kaynaklı boruların üretiminde devrim yaratmış olup çeşitli endüstrilerde kullanılan kritik bileşenlerin üretiminde benzersiz verimlilik ve hassasiyet sunar. İnşaat sektöründen otomotiv uygulamalarına kadar ERW boru hatları, kaliteli boru ürünlerinin üretiminde temel taşını oluşturmaktadır.

Elektrik direnç kaynağı ( Erkek ) süreci, teknoloji ile metalurjinin mükemmel bir birleşimidir ve sürekli kaynak kalitesi ile dikkat çekici üretim oranlarını bir araya getirir. Sanayi sektörlerinin kalite ve verimlilik konusunda artan talepleri doğrultusunda, ERW boru hattı imalatçıları ve sanayi profesyonelleri için ERW tüp makinelerinin kapasitelerini ve çalışma prensiplerini anlamak her geçen gün daha da önem kazanmaktadır.

Temel Bileşenler ve Çalışma İlkeleri

Temel Mekanik Elemanlar

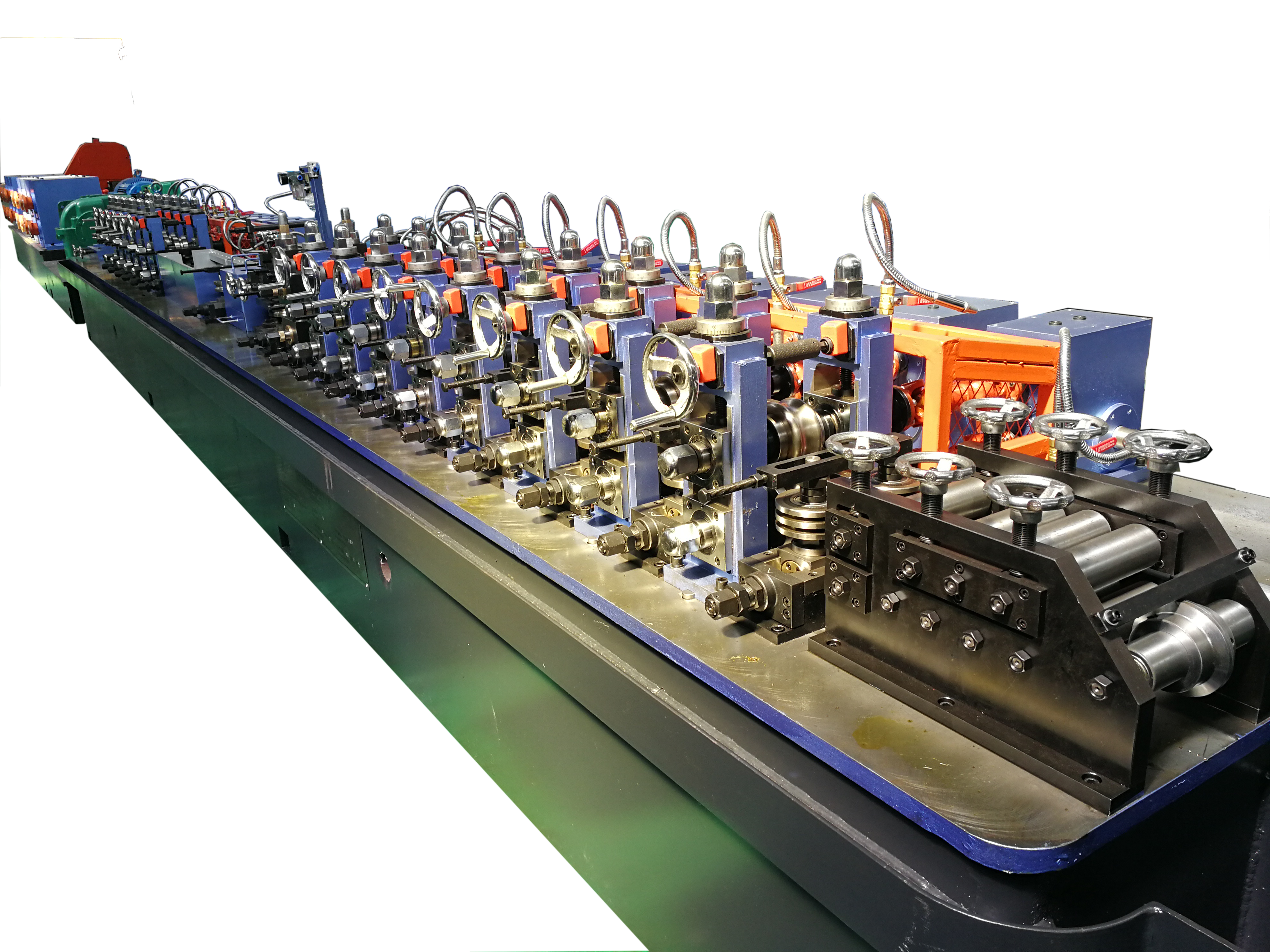

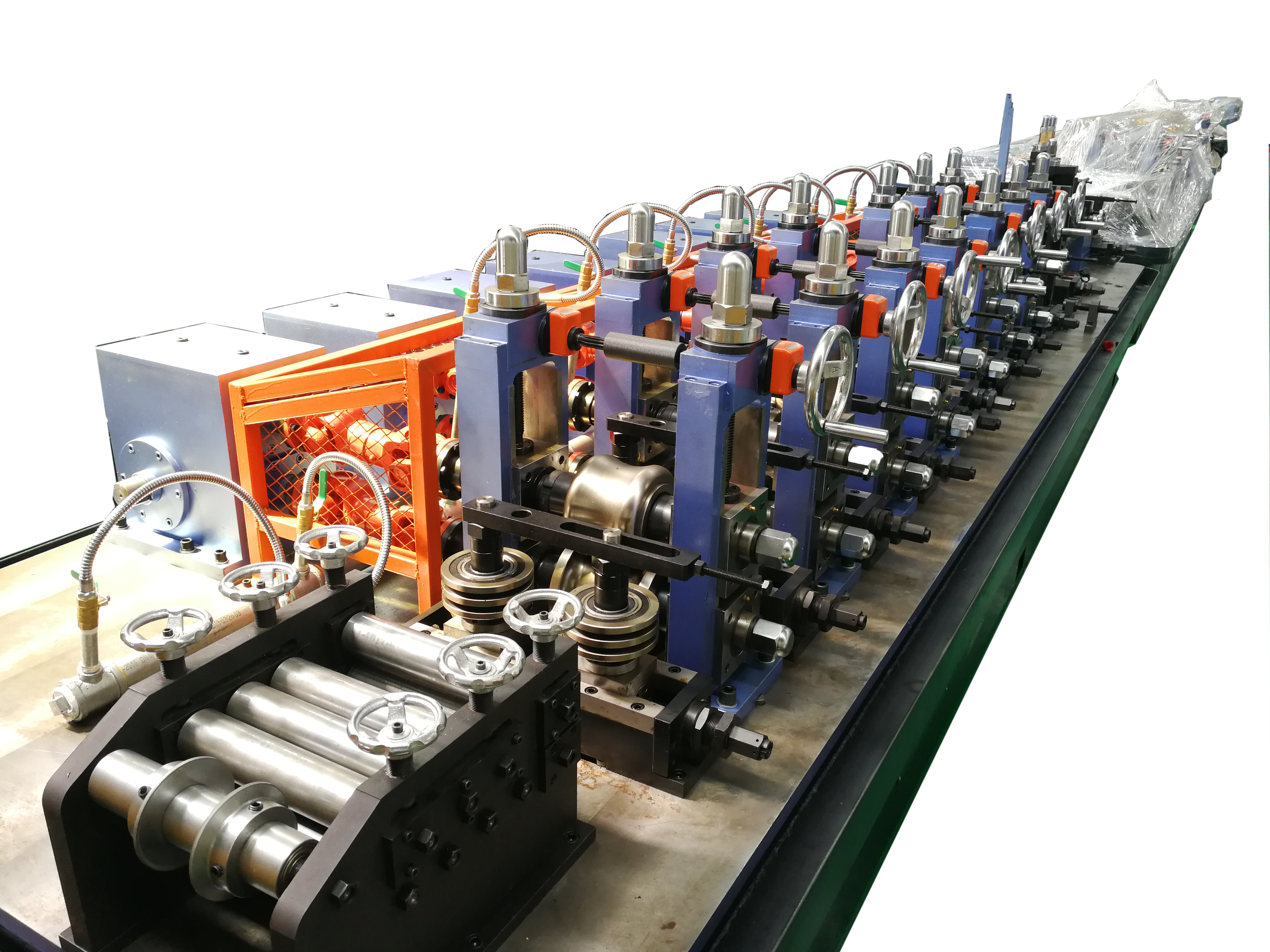

Her ERW tüp makinesinin kalbinde, uyum içinde çalışan ve hassas şekilde mühendislikle tasarlanmış bileşenler yer almaktadır. Giriş bölümünde sürekli malzeme beslemesini sağlayan bir açıcı ve şerit akümülatörü bulunmaktadır. Şekillendirme bölümü ise düz şeridi kademeli olarak tüp biçimine dönüştüren birçok rulo ünitesinden oluşur. Her bir rulo ünitesi, şekillendirme süreci boyunca doğru basıncı uygulayacak ve uygun hizalamayı koruyacak şekilde titizlikle tasarlanmıştır.

Kaynak bölümü, temas ruloları ve empedans bobinleriyle birlikte gelişmiş yüksek frekanslı kaynak ekipmanlarını içerir. Kaynak istasyonunun ardından, kalibrasyon ruloları ve doğrultma üniteleri nihai ürünün tam boyutlu özelliklere sahip olmasına sağlar. Bu bileşenler, yüksek kaliteli kaynaklı tüpleri dikkat çekici bir tutarlılıkla üretmek amacıyla birlikte çalışır.

Gelişmiş kontrol sistemleri

Modern ERW tüp tezgahları, üretim sürecinin her yönünü izleyen ve ayarlayan en ileri teknolojiye sahip kontrol sistemlerine sahiptir. Dijital kontrol cihazları, hat hızı, kaynak sıcaklığı ve şekillendirme basıncı gibi kritik parametreleri yönetir. Gerçek zamanlı izleme sistemleri ürün kalitesini takip eder ve üretim koşullarının optimal seviyede kalmasını sağlamak için çalışma parametrelerini otomatik olarak ayarlar.

Programlanabilir mantık denetleyicilerinin (PLC) ve insan-makine arayüzlerinin (HMI) entegrasyonu, operatörlerin üretim sürecindeki değişikliklere çok hassas ayarlar yaparak ve hızlı bir şekilde yanıt vererek müdahale etmesini sağlar. Bu gelişmiş kontrol sistemleri, kurulum süresini önemli ölçüde azaltır ve malzeme israfını en aza indirirken ürün kalitesinin sürekli olmasını sağlar.

Üretim Kapasiteleri ve Uygulamalar

Boyut Aralığı ve Malzeme Uyumluluğu

ERW boru haddehaneleri, üretim kapasiteleri konusunda dikkat çekici bir esnekliğe sahiptir. Modern haddehaneler, özel haddehane konfigürasyonuna bağlı olarak 12 mm çapındaki küçük borulardan 660 mm'yi aşan daha büyük boyutlardaki borulara kadar işlem yapabilmektedir. Gövde kalınlığı kapasiteleri genellikle 0,4 mm'den 12 mm'ye kadar değişmektedir ve çeşitli endüstriyel gereksinimleri karşılamaktadır.

Bu tesisler, karbon çeliği, paslanmaz çelik ve çeşitli alaşımlar dahil olmak üzere farklı malzemelerin işlenmesinde üstündür. Çok çeşitli malzeme türlerini işleyebilme özelliği, ERW boru hatlarını yapısal desteklerden hassas mekanik parçalara kadar çeşitli uygulamalar için komponent üretimi alanında vazgeçilmez hale getirir.

Endüstriye özel uygulamalar

İnşaat sektörü, yapı iskeleleri, küpeşteleler ve destek sistemleri dahil olmak üzere yapısal uygulamalar için ERW borulara büyük ölçüde dayanır. Otomotiv sektöründe bu borular, egzoz sistemleri, şasi komponentleri ve yapısal takviyeler için kullanılır. Mobilya endüstrisinde ERW borular, çeşitli tasarımlarda hem yapısal bütünlük hem de estetik açıdan değer sağlar.

Tarımsal ekipman üreticileri, sulama sistemleri ve makine komponentleri için ERW borulara bağımlıdır. Enerji sektöründe bu borular petrol ve gaz taşımada kullanılırken, havacılık endüstrisi çeşitli uygulamalarda hassasiyetleri ve güvenilirlikleri ile katkı sağlar.

Bakım ve Optimizasyon Stratejileri

Önleyici Bakım Protokolleri

ERW tüp hattı performansını en iyi düzeyde tutmak için kapsamlı bakım programlarının uygulanması hayati öneme sahiptir. Şekillendirme rollerinin, kaynak ekipmanlarının ve tahrik sistemlerinin düzenli olarak kontrol edilmesi ve bakımlarının yapılması, beklenmedik duruşları önlemeye ve ürün kalitesinin sürekliliğini sağlamaya yardımcı olur. Bakım çizelgelerinde aşınma paternleri, yedek parça değiştirme aralıkları ve performans metriklerinin detaylı bir şekilde belgelenmesi gerekir.

Ölçüm cihazlarının ve kontrol sistemlerinin doğru kalibrasyonu, doğruluğun korunması amacıyla periyodik olarak yapılmalıdır. Kaynak ekipmanları bakımı özel bir dikkat gerektirir; temas rolleri ve soğutma sistemlerinin düzenli olarak kontrol edilmesi, optimal kaynak performansının sağlanması için önemlidir.

Performans Optimizasyonu Teknikleri

Maksimum verimliliğe ulaşmak, işletim parametrelerine ve üretim ayarlarına dikkatli bir şekilde dikkat edilmesini gerektirir. Malzeme özellikleri ve boru spesifikasyonlarına dayanan hız optimizasyonu, kalite standartlarını korurken çıktıyı en yüksek düzeye çıkarmada yardımcı olur. Üretim verilerinin düzenli analizi, iyileştirme fırsatlarının belirlenmesini ve kaynakların kullanımının optimize edilmesini sağlar.

Çalışan eğitim programları, optimizasyon çabalarında kritik bir rol oynar. Operatörlerin yüksek üretim standartlarını koruyabilmek için haddehane işletiminin teknik yönlerini ve kalite kontrol prosedürlerini anlamaları gerekir. Lean manufacturing (israf azaltma) prensiplerinin uygulanması, operasyonel verimliliği artırarak maliyetleri düşürebilir.

Yakın Gelecek ve Teknolojik Gelişmeler

Dijital Entegrasyon ve Endüstri 4.0

ERW tüp haddehanelerin geleceği, artan dijital entegrasyon ve akıllı üretim kapasitelerinde yatar. Tahmini bakım ve gerçek zamanlı kalite kontrol imkanı sunmak için IoT sensörleri ve bulut tabanlı izleme sistemleri gibi Endüstri 4.0 teknolojileri entegre edilmektedir. İleri analitik araçlar, üretim parametrelerinin optimize edilmesine ve üretimi etkilemeden önce olası sorunların öngörülmesine yardımcı olur.

Yapay zeka ve makine öğrenimi algoritmaları, süreç kontrolünü ve kalite güvencesini artırmak amacıyla geliştirilmektedir. Bu teknolojiler, geçmiş verilere ve mevcut üretim koşullarına göre çalışma parametrelerinin otomatik olarak ayarlanmasını sağlayarak verimliliğin ve ürün tutarlılığının iyileştirilmesine olanak tanır.

Sürdürülebilirlik ve enerji verimliliği

Çevresel faktörler, ERW tüp hattı tasarımında ve işletmesinde yenilikleri teşvik etmektedir. Yeni enerji verimli tahrik sistemleri ve geliştirilmiş kaynak teknolojileri, üretim kapasitesini korurken enerji tüketimini azaltmaktadır. Üreticiler, soğutma suyu için geri dönüşüm sistemleri uygulamakta ve üretim sürecince atık azaltma stratejileri benimsemektedir.

Çevre dostu yağlayıcıların ve temizlik solüsyonlarının geliştirilmesi, çevresel etkileri azaltmada ve yüksek üretim standartlarını korumada yardımcı olmaktadır. Yenilenebilir enerji kaynaklarının entegrasyonu ve enerji geri kazanım sistemleri, tüp üretimi işlemlerinin sürdürülebilirliğini daha da artırmaktadır.

Sıkça Sorulan Sorular

ERW tüp hatlarının diğer tüp üretim yöntemlerine göre temel avantajları nelerdir?

ERW tüp haddehaneleri, diğer yöntemlere kıyasla üstün üretim hızları, mükemmel kaynak kalitesi ve maliyet etkin operasyon sunar. Aynı zamanda, sürekli boyutsal hassasiyet, verimli malzeme kullanımı ve minimum kurulum değişiklikleriyle geniş bir tüp boyutu ve spesifikasyon yelpazesini üretme kabiliyetine sahiptir.

ERW tüp haddehanelerindeki kaynak süreci, bağlantı bütünlüğünü nasıl sağlar?

ERW tüp haddehanelerinde kullanılan yüksek frekanslı kaynak süreci, şerit kenarlarını ergime sıcaklığına kadar ısıtarak ve basınç uygulanarak körük kaynaklı bir bağlantı oluşturur. Süreç, hassas sıcaklık yönetimi ve basınç uygulaması ile dikkatlice kontrol edilir ve güçlü, sürekli kaynak dikişleri elde edilir.

ERW tüp haddehanelerinin optimal performansı için hangi bakım uygulamaları zorunludur?

Kalıplanma rulolarının, kaynak ekipmanlarının ve kontrol sistemlerinin düzenli bakımı hayati öneme sahiptir. Bu işlem, uygun şekilde yağlama yapılması, aşınma parçalarının zamanında değiştirilmesi, ölçüm cihazlarının kalibrasyonu ve kritik bileşenlerin düzenli olarak denetlenmesini kapsar. Önleyici bakım programı uygulamak ve detaylı servis kayıtları tutmak, güvenilir çalışmayı ve sürekli ürün kalitesini temin eder.