Otomotiv endüstrisi, hassasiyetle tasarlanmış bileşenlere büyük ölçüde bağımlıdır ve en kritik üretim ekipmanları arasında otomobil boru üretme makinesi yer alır. Bu gelişmiş sistemler, egzoz sistemlerinden yakıt hatlarına ve yapısal bileşenlere kadar araç üretiminde temel fonksiyonlara hizmet eden yüksek kaliteli borulara ham maddeleri dönüştürür. Otomotiv üretim ihtiyaçlarınız için doğru makineyi seçerken, operasyonel verimliliğinizi ve ürün kalitenizi doğrudan etkileyen çok sayıda teknik faktörün, üretim gereksinimlerinin ve kalite standartlarının dikkatlice değerlendirilmesi gerekir.

Modern otomotiv imalatı, boru üretiminde olağanüstü hassasiyet ve tutarlılık gerektirir ve bu da imalat ekipmanı seçimini kritik bir iş kararı haline getirir. Karmaşık akışkan sistemleri ve yapısal gereksinimlere sahip günümüz araçlarının karmaşıklığı, sıkı boyutsal toleranslara ve malzeme özelliklerine uyan boruların kullanılmasını gerekli kılar. Boru üretimi teknolojisinin temel prensiplerini anlamak, üreticilerin üretim hedefleri ve kalite standartlarıyla uyumlu bilinçli kararlar almalarını sağlar.

Boru Üretim Makinesi Teknolojisini Anlamak

Temel İmalat Süreçleri

Etkili boru üretiminin temeli, farklı makine türleri tarafından kullanılan çeşitli üretim süreçlerini anlamaktır. Elektrik Direnç Kaynağı (ERW), orta ve büyük ölçekli üretim serileri için mükemmel hız ve tutarlılık sunan otomotiv boruları üretmek amacıyla en yaygın olarak benimsenen yöntemlerden biridir. Bu süreç, düz çelik şeritleri dairesel profillere dönüştürmeyi ve dikiş kısmını elektrik direnç ısıtma kullanarak kaynaklamayı içerir ve otomotiv uygulamaları için uygun olan güçlü, homojen eklemeler elde edilmesini sağlar.

Soğuk şekillendirme süreçleri, özellikle üstün yüzey kalitesi ve boyutsal hassasiyet gerektiren uygulamalar için uygun olan boru üretimi için başka bir yöntem sunar. Bu yöntemler malzeme ile oda sıcaklığında çalışarak orijinal malzeme özelliklerini korurken hassas geometrik toleranslar elde edilmesini sağlar. Sıcak ve soğuk şekillendirme arasında yapılacak seçim büyük ölçüde belirli otomotiv uygulamasına, malzeme gereksinimlerine ve üretim hacmi hedeflerine bağlıdır.

Makine Yapılandırma Seçenekleri

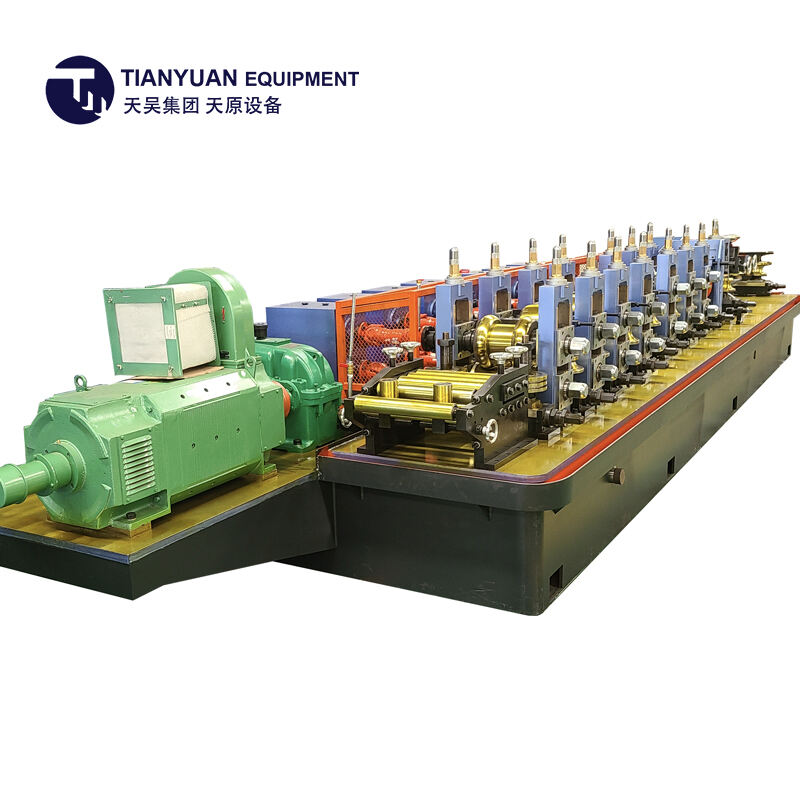

Günümüzdeki boru üretme ekipmanları, farklı otomotiv imalat ihtiyaçlarını karşılamak üzere çeşitli yapılandırma seçenekleri sunar. Hat içi sistemler, standart boru özelliklerinin yüksek hacimli olarak üretildiği işlemler için idealdir. Bu yapılandırmalar genellikle sürekli akışla malzemeyi işleyen, entegre şekillendirme, kaynak ve kalibre istasyonlarına sahiptir ve böylece verimliliği maksimize ederken tutarlı kalite standartlarını korur.

Modüler makine tasarımları, çeşitli boru özelliklerinde üretim yapan veya değişken talep modellerine sahip pazarlarda faaliyet gösteren üreticilere esneklik sunar. Bu sistemler, farklı boru boyutları ve özellikleri arasında hızlı geçiş yapılmasına olanak tanıyarak küçük parti üretimde verimlilik sağlarken, piyasa koşulları artan üretim gerektirdiğinde büyük ölçekli üretim kapasitesini de korur.

Kritik Seçim Kriterleri

Üretim Hacmi Gereksinimleri

Otomotiv boru imalatında makine seçimi için uygun üretim kapasitesinin belirlenmesi temel bir unsurdur. Yüksek hacimli operasyonlar genellikle özel boru boyutlarına ve malzemelere optimize edilmiş, ayrılmış yüksek hızlı sistemlerden faydalanır. Bu makineler sıklıkla otomatik malzeme besleme, hassas boyutsal kontrol ve tutarlı çıktıyı sağlamak ve operatör müdahalesini en aza indirmek için entegre kalite izleme sistemleri gibi gelişmiş otomasyon özelliklerini içerir.

Orta ila düşük üretim hacimlerine sahip işlemler, minimum kurulum süresiyle çeşitli boru spesifikasyonları üretebilen esnek sistemlerde daha fazla değer bulabilir. Bugün mevcut olan teknoloji, kalite veya hassasiyetten ödün vermeden çeşitli otomotiv bileşenlerinin verimli bir şekilde üretimini sağlayan gelişmiş değiş tokuş imkanları sunmaktadır. otomobil boru yapım makinesi üretim hacminizin desenlerini anlamak, hız, esneklik ve yatırım maliyeti arasındaki en uygun dengenin belirlenmesine yardımcı olur.

Malzeme Uyumluluğu ve İşleme

Otomotiv uygulamaları, her biri benzersiz işleme zorlukları ve gereksinimleri sunan çeşitli malzemelerden üretilmiş borular gerektirir. Otomotiv üretiminde yaygın olarak kullanılan çelik türleri arasında yüksek dayanımlı düşük alaşımlı çelikler, paslanmaz çelikler ve özel performans özelliklerine yönelik tasarlanmış özel alaşımlar yer alır. Seçilen makinenin boyutsal doğruluk ve yüzey kalitesi standartlarını korurken bu malzemelerin etkili bir şekilde işlenebilmesini sağlaması gerekir.

Malzeme kalınlığı aralıkları, otomotiv borularının kullanım amacına bağlı olarak duvar kalınlıklarının önemli ölçüde değişebilmesi nedeniyle başka bir kritik husustur. Yapısal bileşenlerin mukavemet için daha kalın duvarlara ihtiyacı olabilirken, sıvı taşıyan borular genellikle ağırlığı en aza indirmek amacıyla daha ince duvarlar kullanır. Makinenin şekillendirme kapasitesi, belirli otomotiv uygulamalarınız için gerekli olan tüm kalınlık aralıklarını kapsamalı ve tüm spesifikasyonlarda tutarlı kaliteyi korumalıdır.

Kalite Kontrol ve Hassasiyet Özellikleri

Boyutsal Hassasiyet Sistemleri

Otomotiv imalat toleransları, boru boyutlarında olağanüstü hassasiyet gerektirir ve bu da gelişmiş ölçüm ve kontrol sistemlerini modern boru üretme ekipmanlarının vazgeçilmez unsurları haline getirir. Lazer ölçüm sistemleri, üretim süreci boyunca sıkı toleransların korunmasını sağlayan gerçek zamanlı boyutsal geri bildirim sağlar. Bu sistemler genellikle çap, cidar kalınlığı ve ovalite dahil olmak üzere birden fazla boyutu aynı anda izleyerek her bir borunun otomotiv endüstrisi standartlarını karşılamasını sağlar.

İstatistiksel süreç kontrolünün entegrasyonu, üreticilerin kalite trendlerini izlemesine ve uygun olmayan ürünler ortaya çıkmadan önce potansiyel sorunları belirlemesine olanak tanır. Modern makineler, süreç stabilitesi hakkında içgörüler sunan ve tutarlı sonuçlar için üretim parametrelerinin optimize edilmesine yardımcı olan gelişmiş veri toplama ve analiz özelliklerini içerir. Bu düzeydeki kalite kontrolü, müşterilerine istatistiksel yeterlilik göstermek zorunda olan otomotiv tedarikçileri için hayati öneme sahiptir.

Kaynak Kalite Güvencesi

Otomotiv borularındaki kaynak dikişlerinin bütünlüğü, araç güvenliği ve performansını doğrudan etkiler; bu nedenle kaynak kalitesinin izlenmesi kritik bir makine özelliği haline gelir. İleri sistemler, elektriksel parametreleri, sıcaklık profillerini ve diğer süreç değişkenlerini izleyerek tutarlı kaynak kalitesini sağlamak amacıyla gerçek zamanlı kaynak izleme teknolojilerini içerir. Bu sistemler, kaynak bütünlüğünü tehlikeye atabilecek sapmaları tespit edebilir ve otomatik olarak parametreleri ayarlayabilir veya operatörleri olası sorunlara karşı uyarabilir.

Hasarsız muayene entegrasyonu, üretim verimliliğini zedelemeden kapsamlı kalite doğrulamasına olanak tanır. Ultrasonik test, girdap akımı muayenesi ve diğer HMM yöntemleri, kaynak kalitesini doğrulamak ve potansiyel kusurları tespit etmek üzere üretim hattına entegre edilebilir. Bileşen arızasının ciddi güvenlik sonuçları doğurabileceği otomotiv uygulamaları için bu yetenek özellikle değerlidir.

Verimlilik ve Otomasyon

Kurulum ve Ürün Değişimi Özellikleri

Etkili devir değiştirme prosedürleri, otomotiv boru üretiminde toplam ekipman etkinliğini önemli ölçüde etkiler. Hızlı değişimli takımlar, farklı boru boyutları ve özelliklerine geçiş sırasında kısa sürede dönüşüm yapılmasını sağlayarak durma sürelerini en aza indirir ve üretken kapasiteyi maksimize eder. Modern makineler, devir değiştirme sürelerini saatlerden dakikalara düşüren servo sürüşlü ayarlamalar ve önceden ayarlanmış pozisyonlama sistemlerini içerir ve böylece verimli küçük parti üretimine olanak tanır.

Tarif yönetimi sistemleri, farklı boru özellikleri için optimal üretim parametrelerini depolar ve tutarlı sonuçlar elde edilmesini sağlarken kurulum hatalarını azaltır. Bu sistemler, operatörlerin hızlıca geri çağırıp uygulayabileceği kanıtlanmış parametre setlerinin veritabanlarını korur ve deneme-yanılma kurulum prosedürlerini ortadan kaldırarak devir değişimlerinin ardından hemen optimal üretim koşullarına dönülmesini sağlar.

Entegrasyon ve Bağlantı

Modern üretim ortamları, üretim ekipmanları ile kurumsal sistemler arasında sorunsuz entegrasyon gerektirir. Endüstri 4.0 özellikleri, boru üretme makineleri ile üretim yürütme sistemleri arasında gerçek zamanlı veri paylaşımını sağlayarak üretim durumu, kalite metrikleri ve ekipman performansına ilişkin görünürlük imkanı sunar. Bu bağlantılılık, tahmine dayalı bakım planlamasını, envanter optimizasyonunu ve üretim planlama koordinasyonunu kolaylaştırır.

Uzaktan izleme özellikleri, teknik destek ekibinin saha ziyaretleri olmadan sorunları teşhis etmesini ve performansı optimize etmesini sağlar. Bu sistemler, bakım gereksinimleri, süreç sapmaları veya kalite sorunları için gerçek zamanlı uyarılar sağlayabilir ve olası sorunlara hızlı müdahale edilmesini mümkün kılar. Birden fazla tesisde faaliyet gösteren otomotiv tedarikçileri için merkezi izleme özellikleri, değerli denetim ve destek koordinasyonu imkanı sunar.

Ekonomik Değerlendirmeler ve Getiri Oranı

İlk Yatırım Analizi

Otomotiv boru üretimi ekipmanları için gerekli olan sermaye yatırımı, üretim kapasitesine, otomasyon düzeyine ve özelliklerin gelişmişliğine bağlı olarak önemli ölçüde değişiklik gösterir. Gelişmiş otomasyon ve kalite kontrol özelliklerine sahip yüksek kapasiteli sistemler daha yüksek fiyatları gerektirir ancak genellikle artırılmış verimlilik ve düşürülmüş işletme maliyetleri sayesinde yatırım getirisini artırır. Kurulum, eğitim ve sürekli destek maliyetlerini de içeren toplam sahiplik maliyetinin dikkatlice analizi, yatırım gereksinimleri konusunda daha kapsamlı bir bakış sunar.

Finansman seçenekleri ve tedarikçi destek programları yeni ekipmanın etkin maliyetini önemli ölçüde etkileyebilir. Birçok tedarikçi, temel ekipman maliyetinin ötesinde değer katan esnek finansman imkanları, eğitim programları ve sürekli teknik destek sunar. Bu ek hizmetlerin ve operasyonel başarı üzerindeki potansiyel etkilerinin değerlendirilmesi, farklı ekipman seçeneklerinin gerçek değer önerisini belirlemeye yardımcı olur.

İşletme Maliyeti Optimizasyonu

Enerji verimliliği, üreticilerin işletme maliyetlerini ve çevresel etkilerini azaltma hedefi doğrultusunda ekipman seçiminde giderek daha önemli bir faktör haline gelmektedir. Modern boru üretim makineleri, eski ekipman tasarımlarına kıyasla enerji tüketimini önemli ölçüde düşüren enerji verimli sürücüler, optimize edilmiş ısıtma sistemleri ve akıllı güç yönetimi özelliklerini içerir. Bu verimlilik iyileştirmeleri genellikle ekipmanın kullanım ömrü boyunca önemli tasarruflar sağlar.

Bakım gereksinimleri ve sarf malzeme maliyetleri, uzun vadeli işletme giderlerine önemli ölçüde katkıda bulunur. Aşınma parçalarını en aza indiren, bakım aralıklarını uzatan ve bakımlara kolay erişim sağlayan ekipman tasarımları, sürekli maliyetleri düşürürken çalışma süresini maksimize etmeye yardımcı olur. Seçim sürecinde bu faktörleri anlamak, yaşam döngüsü maliyet tahminlerinin daha doğru yapılmasını ve daha iyi yatırım kararlarının alınmasını sağlar.

Tedarikçi Değerlendirme ve Destek

Teknik Uzmanlık ve Deneyim

Otomotiv boru üretme ekipmanlarının karmaşıklığı, otomotiv imalat uygulamalarında derin teknik uzmanlığa ve kanıtlanmış deneyime sahip tedarikçiler gerektirir. Geniş çaplı otomotiv endüstrisi bilgisine sahip tedarikçiler, ekipman tasarımını ve işletilmesini etkileyen benzersiz gereksinimleri, kalite standartlarını ve düzenleyici uyum sorunlarını anlarlar. Bu uzmanlık, ekipmanın teknik özelliklerinin belirlenmesi, kurulumu ve sürekli işletme aşamalarında büyük değer sağlar.

Referans tesisleri ve vaka çalışmaları, tedarikçi yetenekleri ile ekipman performansı hakkında gerçek dünya otomotiv imalat ortamlarında değerli içgörüler sunar. Mevcut tesisleri ziyaret etmek, potansiyel alıcıların ekipman çalışmasını gözlemlemesine, mevcut kullanıcılarla performans hakkında görüşmeler yapmasına ve yetenekler ile sınırlılıklar konusunda gerçekçi beklentiler edinmesine olanak tanır. Bu titizlik, bilinçli ekipman seçim kararları vermek için çok önemlidir.

Hizmet ve Destek Altyapısı

Kapsamlı hizmet ve destek imkanları, kullanım ömrü boyunca ekipmanın maksimum çalışma süresini ve performansını sağlar. Yerel hizmet ağına, kapsamlı yedek parça envanterine ve hızlı yanıt verme kapasitesine sahip tedarikçiler, sürekli üretim koruma konusunda önemli avantajlar sunar. Özellikle otomotiv tedarikçileri için, just-in-time teslimat gereksinimleri nedeniyle ekipman arızalarının ciddi sonuçlara yol açabileceği durumlarda acil destek erişilebilirliği büyük önem taşır.

Eğitim programları ve teknik dokümantasyon kalitesi, operasyonel başarıyı ve uzun vadeli performansı önemli ölçüde etkiler. Kapsamlı operatör ve bakım eğitimi, ekipmanın verimli kullanılmasını sağlarken operatör hataları veya yanlış bakım uygulamaları riskini en aza indirir. Sorun giderme kılavuzları ve bakım prosedürleri de dahil olmak üzere iyi tasarlanmış dokümantasyon, etkili bilgi aktarımını mümkün kılar ve tutarlı operasyonel uygulamalara destek olur.

SSS

Bir otomobil boru üretme makinesi için optimal üretim kapasitesini belirleyen faktörler nelerdir?

Üretim kapasitesi gereksinimleri, mevcut ve tahmini talep hacimleri, ürün karışımının karmaşıklığı ve gerekli teslimat öncesi süreler gibi birkaç temel faktöre bağlıdır. Otomotiv üreticileri, kapasite ihtiyaçlarını belirlerken geçmiş üretim verilerini analiz etmeli, gelecekteki büyüme projeksiyonlarını dikkate almalı ve mevsimsel talep değişimlerini hesaba katmalıdır. Ayrıca, gerekli farklı boru spesifikasyonlarının sayısı kapasite kullanımını etkiler çünkü daha karmaşık ürün karışımları genellikle etkin kapasiteyi azaltan ek değişiklik süreleri gerektirir.

Boru üretme ekipmanı seçerken malzeme uyumluluğu ne kadar önemlidir?

Malzeme uyumluluğu, otomotiv uygulamalarının farklı şekillendirme özelliklerine sahip çeşitli çelik türleri ve alaşımlarını kullanması nedeniyle kritik bir seçim faktörüdür. Seçilen ekipmanın, boyutsal doğruluk ve yüzey kalitesi standartlarını korurken tüm gerekli malzemelerin işlenmesinde kanıtlanmış bir kapasiteye sahip olması gerekir. Farklı malzemeler özel kalıp konfigürasyonları, ısıtma parametreleri veya şekillendirme hızları gerektirebilir; bu nedenle makine, kalite veya verimlilikten ödün vermeden bu çeşitliliğe uyum sağlayacak yeterli esnekliğe sahip olmalıdır.

Otomotiv boru imalatında hangi kalite kontrol özellikleri gereklidir?

Temel kalite kontrol özellikleri, gerçek zamanlı boyutsal ölçüm sistemleri, kaynak kalitesi izleme ve istatistiksel süreç kontrolü özelliklerini içerir. Lazer ölçüm sistemleri kritik boyutların sürekli olarak izlenmesini sağlar, gelişmiş kaynak izleme ise tutarlı eklem kalitesini sağlamak için elektriksel parametreleri ve sıcaklık profillerini takip eder. İstatistiksel süreç kontrolü entegrasyonu, trend analizine ve süreç değişkenliğinin erken tespitine olanak tanır ve otomotiv uygulamaları için gerekli olan dar toleransların korunmasına yardımcı olur.

Üreticiler boru üretme ekipmanları için toplam mülkiyet maliyetini nasıl değerlendirebilir?

Toplam sahip olma maliyeti analizinde, başlangıçtaki ekipman maliyeti, kurulum giderleri, operatör eğitimi, sürekli bakım maliyetleri, enerji tüketimi ve beklenen kullanım ömrü yer almalıdır. Üreticiler ayrıca genel işletme maliyetlerini etkileyen değişim verimliliği, çalışma sürekliliği ve kalite tutarlılığı gibi üretkenlik faktörlerini de dikkate almalıdır. Farklı ekipman seçenekleri arasında bu kapsamlı maliyet faktörlerinin karşılaştırılması, yalnızca ilk satın alma fiyatına göre karar vermekten daha doğru bir yatırım temeli sağlar.

İçindekiler

- Boru Üretim Makinesi Teknolojisini Anlamak

- Kritik Seçim Kriterleri

- Kalite Kontrol ve Hassasiyet Özellikleri

- Verimlilik ve Otomasyon

- Ekonomik Değerlendirmeler ve Getiri Oranı

- Tedarikçi Değerlendirme ve Destek

-

SSS

- Bir otomobil boru üretme makinesi için optimal üretim kapasitesini belirleyen faktörler nelerdir?

- Boru üretme ekipmanı seçerken malzeme uyumluluğu ne kadar önemlidir?

- Otomotiv boru imalatında hangi kalite kontrol özellikleri gereklidir?

- Üreticiler boru üretme ekipmanları için toplam mülkiyet maliyetini nasıl değerlendirebilir?