Modern Boru İmalat Teknolojisinin Gelişimi

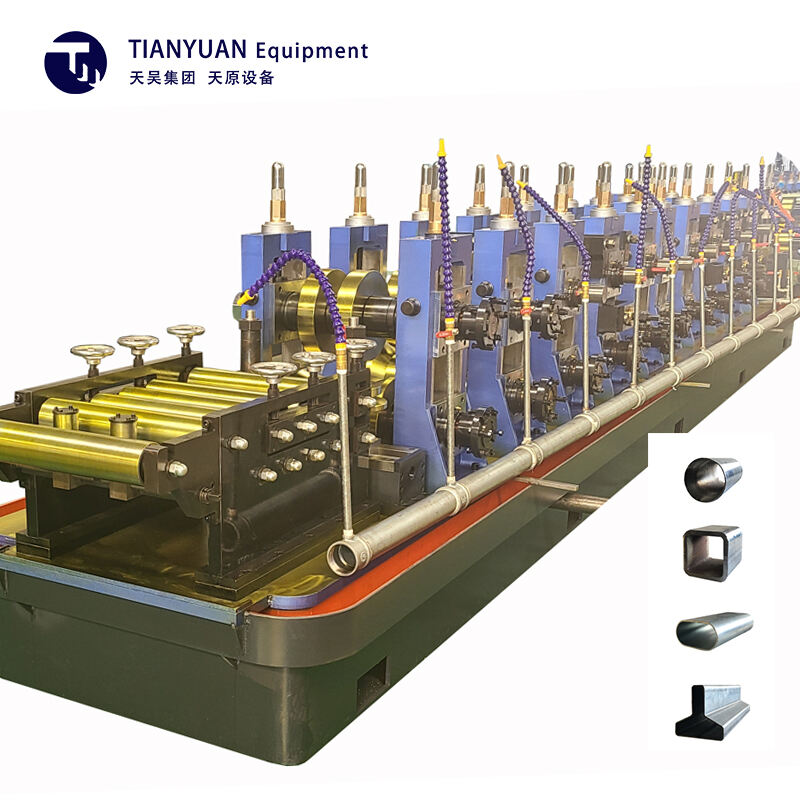

Üretim sektörü onlarca yıl boyunca önemli dönüşümler yaşadı ve bu gelişmeler arasında en dikkate değer ilerlemelerden biri HF kaynaklı boru tesisleri . Bu karmaşık üretim tesisleri, çeşitli endüstriyel uygulamalar için kesintisiz ve dayanıklı borular üretmek amacıyla yüksek frekanslı kaynak teknikleriyle birlikte hassas mühendisliğin doruğunu temsil eder.

Modern HF kaynaklı boru tesisleri, endüstrinin giderek artan standartlarını karşılayan borular üretmek için son teknoloji otomasyon, gerçek zamanlı izleme sistemleri ve gelişmiş kaynak teknolojilerini bir araya getirir. Küresel altyapı geliştirme projeleri hızla devam ederken, bu tesisler yüksek kaliteli kaynaklı borulara olan artan talebi karşılamada kritik bir rol oynar.

HF Kaynaklı Boru Üretiminin Temel Bileşenleri

Şerit Hazırlama ve Besleme Sistemleri

Süreç, HF kaynaklı boru tesislerinin gelişmiş sarma çözme ve yataylama ekipmanlarını kullandığı çelik şeritlerin özenli hazırlanmasıyla başlar. İleri düzey gerilim kontrol sistemleri, sürekli malzeme beslemesini sağlarken, hassas düzeltme mekanizmaları nihai ürün kalitesini etkileyebilecek şerit deformasyonunu ortadan kaldırır.

Modern tesisler, malzeme kenarlarının yüksek frekanslı kaynak için mükemmel geometriye sahip olmasını sağlayan ve kaynak hataları riskini önemli ölçüde azaltan bilgisayar kontrollü frezeleme veya taşlama işlemlerini içeren otomatik şerit kenar hazırlama sistemlerine sahiptir.

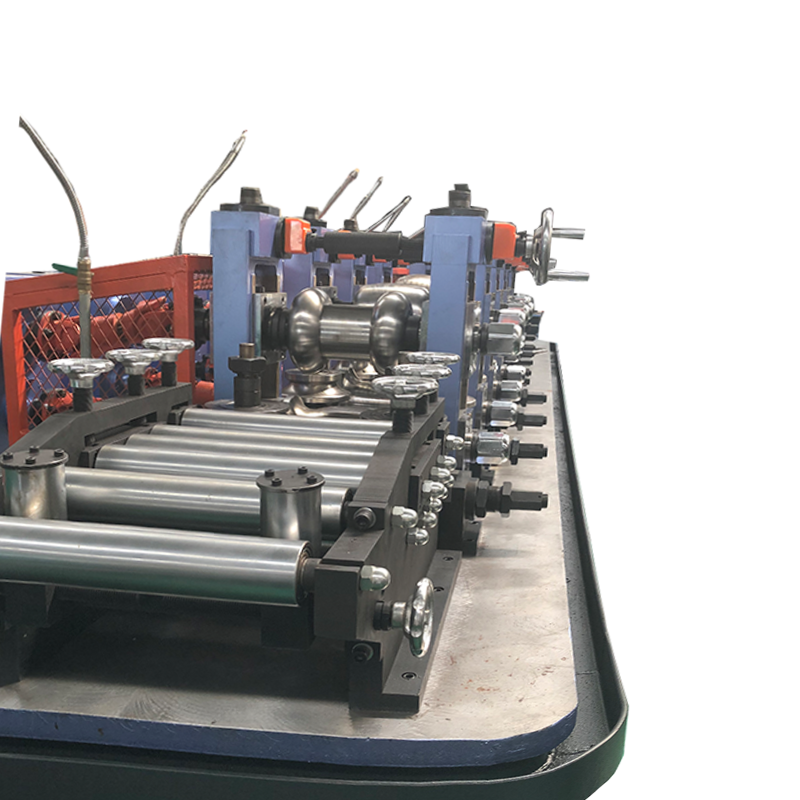

Şekillendirme ve Ölçülendirme Ekipmanı

Yüksek frekanslı (HF) kaynaklı boru tesislerinin şekillendirme bölümü, makine mühendisliğinin bir başyapıtını temsil eder. Kademeli şekillendirme istasyonları, düz şeridi dikkatle kalibre edilmiş rulolar dizisi aracılığıyla tüp şeklinde yavaş yavaş biçimlendirir. Her şekillendirme istasyonu, malzeme özelliklerini korurken istenen boru geometrisini elde etmek üzere hassas bir şekilde tasarlanmıştır.

Gelişmiş servo sürüşlü sistemler, farklı boru boyutlarına ve malzemelere uyum sağlamak için gerçek zamanlı ayarlamalara izin vererek şekillendirme sürecini kontrol eder. Bu esneklik, üreticilerin ürün spesifikasyonları arasında verimli bir şekilde geçiş yapmalarını sağlayarak üretim çeşitliliğini ve kapasiteyi en üst düzeye çıkarır.

Yüksek Frekanslı Kaynak Teknolojisi

Güç Üretimi ve Kontrol Sistemleri

HF kaynaklı boru tesislerinin merkezinde sofistike yüksek frekanslı kaynak sistemi yer almaktadır. Modern tesisler, 150-400 kHz arasında çalışan katı hal jeneratörlerini kullanarak optimum kaynak oluşumu için hassas enerji kontrolü sağlar. Bu gelişmiş güç sistemleri, ürün kalitesinin korunması açısından kritik olan kaynak dikişinde sürekli ısı dağılımını garanti eder.

Dijital kontrol sistemleri, malzeme özellikleri ve çalışma koşullarındaki değişikliklere karşılık gerçek zamanlı olarak kaynak parametrelerini izler ve ayarlar. Bu düzeydeki kontrol, üstün kaynak bütünlüğüne ulaşmayı sağlarken enerji tüketimini en aza indirir ve işletme maliyetlerini düşürür.

Kaynak Bölgesi Yönetimi

HF kaynaklı boru tesislerinde kaynak bölgesi, sofistike soğutma sistemleri ve basınç kontrol mekanizmalarını içerir. Kaynaktan hemen sonra yapılan soğutma, kaynak alanının metalurjik yapısını optimize etmeye yardımcı olurken, hassas basınç kontrolü, ısıtılmış kenarların uygun şekilde pres kaynağı ile birleştirilmesini sağlar.

Gelişmiş tesisler, farklı malzeme kaliteleri ve duvar kalınlıkları için optimize edilmiş soğutma oranları sağlayarak bağımsız sıcaklık kontrolüne sahip birden fazla soğutma bölgesi kullanır. Kaynak bölgesi yönetimi konusundaki bu ayrıntılı yaklaşım, mükemmel mekanik özelliklere sahip sürekli yüksek kaliteli kaynaklar elde edilmesini sağlar.

Kalite Kontrol ve Muayene Sistemleri

Çevrim İçi İzleme Teknolojileri

Modern HF kaynaklı boru tesisleri, üretim hattı boyunca kapsamlı kalite kontrol sistemlerini entegre eder. Gelişmiş sensörler, şerit hizalama, sıcaklık dağılımı ve kaynak geometrisi gibi kritik parametreleri sürekli olarak izler. Gerçek zamanlı veri analizi, potansiyel kalite sorunlarının hemen tespit edilmesine ve düzeltilmesine olanak tanır.

Otomatik görüntü sistemleri yüzey kalitesini ve boyutsal doğruluğu denetlerken, elektromanyetik test ekipmanları üretimi kesintiye uğratmadan kaynak bütünlüğünü değerlendirir. Bu sürekli izleme yaklaşımı, hata oranlarını önemli ölçüde düşürür ve ürün kalitesinin tutarlı olmasını sağlar.

Nihai Test ve Sertifikasyon

HF kaynaklı boru tesislerinde nihai muayene aşaması, ürün uygunluğunu uluslararası standartlara göre doğrulamak için birden fazla test teknolojisini bir araya getirir. Hidrostatik test, ultrasonik muayene ve mekanik test, borunun bütünlüğünü ve performans özelliklerini kapsamlı şekilde doğrular.

Dijital belgelendirme sistemleri, her boru bölümünün üretim parametreleri ve test sonuçlarının tamamen izlenebilirliğini sağlayarak ayrıntılı kalite sertifikalarını otomatik olarak oluşturur. Bu kapsamlı kalite güvence yaklaşımı, modern endüstriyel uygulamaların katı gereksinimlerini karşılar.

Geleceğin Yenilikleri ve Trendleri

Akıllı Üretim Entegrasyonu

HF kaynaklı boru tesislerinin geleceği, Endüstri 4.0 teknolojilerinin entegrasyonunda yatmaktadır. Gelişmiş tesisler, üretim parametrelerini optimize etmek ve bakım ihtiyaçlarını tahmin etmek amacıyla yapay zekâ ve makine öğrenimi algoritmalarını giderek daha fazla kullanmaktadır. Bu akıllı sistemler, verimlilik artışı ve kalite iyileştirmeleri için fırsatları belirlemek üzere büyük miktarda operasyonel veriyi analiz eder.

Üretim hattının her noktasına yerleştirilmiş Nesnelerin İnterneti (IoT) sensörleri kapsamlı izleme ve kontrol imkânı sunarken, dijital ikizler süreç optimizasyonu ve operatör eğitimi için sanal modelleme sağlar. Bu teknolojik gelişmeler, modern boru üretim tesislerinin verimliliğini ve kapasitesini dönüştürmektedir.

Sürdürülebilirlik ve enerji verimliliği

Çevresel kaygılar, üreticilerin enerji tüketimini azaltmaya ve çevresel etkiyi en aza indirmeye odaklandığı HF kaynaklı boru tesislerinde inovasyonları teşvik ediyor. Yeni kaynak teknolojileri daha iyi enerji verimliliği sunarken, gelişmiş malzeme taşıma sistemleri atıkları azaltır ve kaynak kullanımını optimize eder.

Rejeneratif sistemler üretim süreçlerinden enerji kazanırken, akıllı güç yönetim sistemleri tesis genelinde elektrik tüketimini optimize eder. Bu sürdürülebilirlik girişimleri yalnızca işletme maliyetlerini düşürmekle kalmaz, aynı zamanda küresel çevre koruma hedefleriyle de uyum sağlar.

Sıkça Sorulan Sorular

HF kaynaklı boruların dikişsiz borulara göre avantajları nelerdir?

HF kaynaklı borular, maliyet etkinliği, tutarlı duvar kalınlığı ve mükemmel yüzey kalitesi dahil olmak üzere birkaç avantaja sahiptir. Yüksek frekanslı kaynak işlemi, üretim verimliliğini korurken güvenilir kaynak kalitesi sağlar ve bu boruları birçok endüstriyel uygulama için ideal hale getirir.

Yüksek frekanslı kaynak, boru kalitesini nasıl artırır?

Yüksek frekanslı kaynak, üstün kaynak bütünlüğüne yol açan hassas, lokalize bir ısıtma bölgesi oluşturur. Bu süreç, ısı etkisi altındaki bölgeleri en aza indirger, malzeme özelliklerini korur ve üretim süreci boyunca sürekli kaynak kalitesi sağlar.

Otomasyon, modern boru tesislerinde ne rol oynar?

HF kaynaklı boru tesislerinde otomasyon, üretim verimliliğini artırır, tutarlı kaliteyi sağlar ve insan hatasını azaltır. İleri düzey kontrol sistemleri, malzeme taşımadan kaynak parametrelerine kadar her şeyi yönetirken, otomatik muayene sistemleri üretim süreci boyunca sürekli kalite izlemesi sağlar.