Otomotiv endüstrisinde hassas mühendislikli bileşenlere olan artan talep, özellikle boru üretimi sistemlerinde üretim süreçlerini önemli ölçüde dönüştürmüştür. Modern otomobil üreticileri, çeşitli üretim ortamlarında sürekli kalite, gelişmiş verimlilik ve güvenilir performans sunan özel ekipmanlara ihtiyaç duyar. Karbon çelik boru üretim makinesi, katı endüstri standartlarını karşılayan, maliyet etkinliğini ve operasyonel esnekliği koruyarak çağdaş otomotiv boru imalatının temel taşıdır.

İleri düzey boru üretim ekipmanının temel özelliklerini anlamak, üreticilerin üretim verimliliği ve ürün kalitesini doğrudan etkileyen bilinçli kararlar almasına olanak tanır. Bu karmaşık sistemler, oto-sanayi uygulamalarında üstün sonuçlar elde etmek için son teknolojiyi kanıtlanmış mühendislik prensipleriyle birleştirir. Boru üretimi teknolojisindeki gelişmeler, geleneksel üretim zorluklarını ele alırken aynı zamanda özelleştirme ve hassas kontrol açısından yeni olanaklar sunmuştur.

Gelişmiş Otomasyon ve Kontrol Sistemleri

Entegre süreç izleme

Modern karbon çelik boru üretme makinesi sistemleri, üretim sürecinin her yönünü gerçek zamanlı olarak izleyen gelişmiş izleme özelliklerini içerir. Bu gelişmiş izleme sistemleri, üretim hattının çeşitli noktalarına yerleştirilmiş çoklu sensörler kullanarak sıcaklık değişimleri, malzeme akış hızları, kaynak parametreleri ve boyutsal doğruluk hakkında veri toplar. Yapay zeka algoritmalarının entegrasyonu, beklenmedik durma sürelerini azaltırken genel ekipman etkinliğini en üst düzeye çıkararak tahmin temelli bakım planlamasını mümkün kılar.

Kapsamlı veri toplama yapısı, operatörlerin üretim kalitesini veya verimliliğini etkilemeden önce olası sorunları belirlemesine olanak tanır. Gelişmiş panolar, kritik performans metriklerinin sezgisel görselleştirilmesini sağlayarak hızlı karar verme ve süreç ayarlamalarını kolaylaştırır. Bu düzeyde süreç görünürlüğü, üretim döngüsü boyunca tutarlı ürün kalitesini sağlarken atığı en aza indirir ve kaynak kullanımını en üst düzeye çıkarır.

Programlanabilir mantık denetleyici

Günümüz boru üretim ekipmanlarının merkezi sinir sistemi olan son teknoloji programlanabilir mantık kontrolörleri, karmaşık operasyon dizilerini hassas zamanlama ve koordinasyon ile yönetir. Bu gelişmiş kontrol sistemleri, tüm üretim aşamalarında optimal performansı sağlamak için birden fazla üretim parametresini aynı anda yönetir. İnsan-makine arayüzlerinin entegrasyonu, operatör etkileşimini kolaylaştırırken sistem fonksiyonlarına ve tanı bilgilerine kapsamlı erişim sağlar.

Gelişmiş programlama özellikleri, üreticilerin farklı boru özelliklerine sahip birden fazla üretim formülünü depolamasına olanak tanır ve bu da kapsamlı manuel ayarlar yapmaksızın farklı boru spesifikasyonları arasında hızlı geçiş yapılmasını sağlar. Bu esneklik, farklı araç modelleri ve bileşenler için çeşitli boru boyutlarının ve özelliklerinin gerektiği otomotiv uygulamalarında özellikle değerlidir. Bu sistemlerin programlanabilir yapısı, sürekli iyileştirme girişimlerini ve süreç optimizasyonu çalışmalarını kolaylaştırır.

Yüksek Frekanslı Kaynak Teknolojisi

Hassas Kaynak Parametreleri

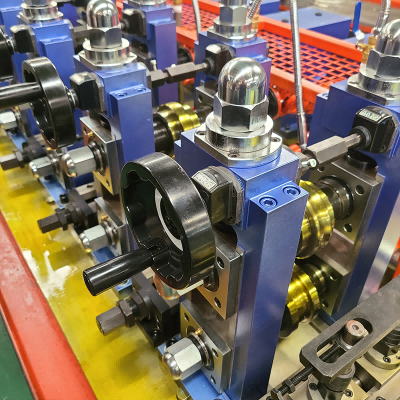

Karbon çelik boru üretim makinelerine entegre edilen çağdaş yüksek frekanslı kaynak sistemleri, hassas parametre kontrolü ve gelişmiş geri bildirim mekanizmaları sayesinde üstün kaynak kalitesi sunar. Bu sistemler, malzeme özellikleri, boru boyutları ve üretim hızı gereksinimlerine göre kaynak parametrelerini otomatik olarak ayarlayan gelişmiş güç kontrol algoritmalarını kullanır. Sonuç olarak, dayanıklılık ve mukavemet açısından otomotiv sektörünün standartlarını karşılayan veya aşan sürekli yüksek kaliteli kaynaklar elde edilir.

Hassas kaynak kabiliyetleri, ısı etkilenmiş bölgeyi en aza indirgerken kaynak nüfuzu ve ergime kalitesini en üst düzeye çıkaracak şekilde optimal ısı girişi dağılımını sağlar. Gelişmiş sıcaklık izleme sistemleri, kaynak sıcaklıklarını sürekli olarak takip eder ve gerektiğinde parametre ayarlamaları için anında geri bildirim sağlar. Bu denetim düzeyi, boru bütünlüğünü tehlikeye atabilecek eksik ergime, aşırı nüfuz veya ısı distorsiyonu gibi yaygın kaynak hatalarını önler.

Uyarlamalı Kaynak Kontrolü

Uyarlamalı kaynak kontrol sistemleri, malzeme koşullarındaki veya üretim değişkenlerindeki değişimlere otomatik olarak kaynak parametrelerini ayarlayarak boru imalat teknolojisinde önemli bir ilerleme temsil eder. Bu akıllı sistemler, tarihsel verilere ve çoklu sensörlerden gelen gerçek zamanlı geri bildirimlere dayanarak kaynak performansını optimize etmek üzere makine öğrenimi algoritmalarını kullanır. Bu kontrollerin uyarlanabilir yapısı, malzeme farklılıklarından veya çevresel koşullardan bağımsız olarak sürekli dikiş kalitesi sağlamayı garanti eder.

Uyarlamalı kontrol teknolojisinin uygulanması, manuel operatör müdahalesi ihtiyacını önemli ölçüde azaltırken genel üretim tutarlılığını artırır. Bu sistemler, geleneksel olarak sürekli operatör dikkati gerektiren malzeme özelliklerindeki farklılıklara, sıcaklık dalgalanmalarına ve diğer faktörlere karşı telafi yapabilir. Sonuç olarak, uzun süreli üretim süreçlerinde üretim verimliliğinin artması ve ürün kalitesi tutarlılığının iyileştirilmesi sağlanır.

Malzeme Taşıma ve İşleme Kapasiteleri

Otomatik Malzeme Besleme Sistemleri

Modern karbon çelik boru üretim makinesi konfigürasyonlarında gelişmiş malzeme besleme sistemleri, tutarsız malzeme teslimini sağlarken taşıma gereksinimlerini ve olası kontaminasyon risklerini en aza indirir. Bu otomatik sistemler, şekillendirme süreci boyunca optimum şerit hizalamasını koruyan hassas pozisyonlama mekanizmalarını içerir ve kenar hizalaması bozukluğu ya da boyutsal değişkenlikler gibi yaygın sorunların önüne geçer. Servo sürülü besleme silindirlerinin entegrasyonu, optimal şekillendirme koşulları için hassas hız kontrolü ve gerginlik yönetimi sağlar.

Karmaşık malzeme taşıma sistemleri, malzeme ruloları değiştirilirken sorunsuz üretim sürekliliğini sağlamak için otomatik ek tespiti ve yönetimi özelliklerini de içerir. Gelişmiş ek izleme sistemleri, malzeme birleşimlerini tespit edebilir ve ek noktalarında ürün kalitesinin tutarlı kalması için işlem parametrelerini otomatik olarak ayarlayabilir. Bu yetenek, özellikle malzeme değişikliklerinin sıklıkla yapıldığı yüksek hacimli üretim ortamlarında büyük değer sağlar.

Kenar Hazırlama ve Şartlandırma

Modern boru imalat ekipmanlarına entegre edilmiş kapsamlı kenar hazırlama sistemleri, hassas kenar kesme ve şartlandırma işlemleri ile optimal kaynak koşullarını sağlar. Bu sistemler, yüksek kaliteli kaynak işlemlerini kolaylaştıran, sürekli temiz ve düzgün kenarlar elde etmek için gelişmiş kesim teknolojilerini kullanır. Hassas kenar hazırlama, kaynak hatalarının riskini en aza indirirken malzeme kullanımını optimize eder ve atığı azaltır.

Gelişmiş kenar işleme yetenekleri, optimal kaynak birleştirme hazırlığı için çapak kaldırma, yüzey temizleme ve kenar geometrisi optimizasyonunu içerir. Bu süreçler, malzeme farklılıklarından bağımsız olarak veya üretim hızlarında değişiklik olsa bile tutarlı kenar kalitesini korumak için otomatik olarak kontrol edilir ve izlenir. Sonuç olarak kaynak kalitesi artar ve kaynak sonrası finişman gereksinimi azalır.

Kalite Kontrol ve Muayene Özellikleri

Hat İçi Boyutsal Ölçüm

Karbon çelik boru üretme makinelerine entegre edilmiş gelişmiş hat içi ölçüm sistemleri, üretim süreci boyunca kritik boru boyutlarının sürekli olarak izlenmesini sağlar. Bu gelişmiş ölçüm sistemleri, otomotiv uygulamaları için gerekli olan dar toleranslar içinde boyutsal doğruluğu sağlamak amacıyla lazer tabanlı teknoloji, ultrasonik sensörler ve optik ölçüm tekniklerini kullanır. Gerçek zamanlı ölçüm özelliği, boyutsal sapmalar tespit edildiğinde anında süreç düzeltmeleri yapılmasına imkan tanır.

Kapsamlı ölçüm çerçevesi, tam boyutsal uygunluğu sağlamak için çap izleme, duvar kalınlığı doğrulama ve düzgünlük değerlendirmesini içerir. Gelişmiş veri kaydı özellikleri, kalite izlenebilirliğini ve sürekli iyileştirme girişimlerini kolaylaştıran ayrıntılı üretim kayıtlarını saklar. Bu düzeydeki kalite kontrolü, her bir borunun sonraki üretim aşamalarına geçmeden önce belirtilen gereksinimleri karşılamasını sağlar.

Hasarsız Test Entegrasyonu

Modern boru üretim sistemleri, ürün kalitesini veya üretim verimliliğini zayıflatmadan kaynak bütünlüğünü doğrulayan gelişmiş hasarsız test özelliklerini içerir. Bu karmaşık test sistemleri, potansiyel kaynak hatalarını veya malzeme tutarsızlıklarını tespit etmek için ultrasonik muayene, girdap akımı testi ve diğer kanıtlanmış teknikleri kullanır. Otomatik test prosedürlerinin entegrasyonu, üretim hacmi gereksinimlerini korurken kapsamlı kalite doğrulamasını sağlar.

Gelişmiş test algoritmaları, otomatik olarak muayene sonuçlarını analiz eder ve ürün kalite durumuyla ilgili anında geri bildirim sağlar. Otomatik reddetme sistemleri, kalite standartlarını karşılayamayan tüm ürünleri ayırarak kusurlu ürünlerin sonraki üretim aşamalarına geçmesini engeller. Kapsamlı test yaklaşımı, izlenebilirlik amacıyla ayrıntılı kalite kayıtlarını korurken, tutarlı ürün kalitesini sağlar.

Üretim Esnekliği ve Özelleştirme Seçenekleri

Çoklu Çap Yeteneği

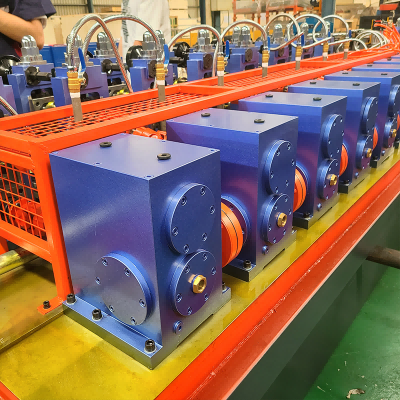

Güncel karbon çelik boru üretim makineleri sistemleri, kapsamlı ekipman değişiklikleri gerektirmeden çeşitli boru çapı ihtiyaçlarına uyum sağlayabilen hızlı devir değiştirme özellikleri sayesinde olağanüstü üretim esnekliği sunar. İleri düzey şekillendirme rulo tasarımları farklı boru boyutları için hızlı ayarlamalara olanak tanırken, gelişmiş kontrol sistemleri her bir çap spesifikasyonu için üretim parametrelerini otomatik olarak en iyi şekilde yapılandırır. Bu esneklik, farklı araç sistemleri için farklı boru boyutlarının gerekli olduğu otomotiv uygulamalarında hayati öneme sahiptir.

Çoklu çap özelliği yalnızca basit boyut değişimlerini değil, aynı zamanda duvar kalınlığı varyasyonlarını ve malzeme sınıfı uyumlarını da içerecek şekilde genişletilmiştir ve böylece kapsamlı üretim esnekliği sağlanır. Gelişmiş takımlama sistemleri hızlı devir değişimlerine olanak tanırken hassas boyutsal kontrolü ve kalite standartlarını korur. Bu çok yönlülük, üreticilerin değişen piyasa taleplerine ve müşteri gereksinimlerine hızlı bir şekilde yanıt vermesini mümkün kılar.

Değişken Hızlı Çalışma

Gelişmiş değişken hız kontrol sistemleri, farklı boru özelliklerine ve kalite gereksinimlerine göre optimal üretim oranlarını sağlayarak maksimum verimliliği ve aynı zamanda tutarlı ürün kalitesini korumayı mümkün kılar. Bu gelişmiş kontrol sistemleri, malzeme özellikleri, boru boyutları ve kalite gereksinimlerine göre üretim hızlarını otomatik olarak ayarlayarak ekipmanın genel etkinliğini optimize eder. Değişken hız özelliği ayrıca malzeme kaybını ve ekipman stresini en aza indiren kademeli çalışma başlangıcı ve durdurma işlemlerini de kolaylaştırır.

Akıllı hız kontrol algoritmalarının entegrasyonu, farklı üretim hızları arasında sorunsuz geçişler sağlamayı ve hız değişimleri sırasında süreç parametrelerinin tutarlılığını korumayı mümkün kılar. Bu yetenek, farklı kalite gereksinimlerine sahip borular üretirken veya farklı alt süreç gereksinimlerini karşılarlarken özellikle değer kazanır. Sonuç olarak üretim verimliliği optimize edilmiş ve kaynakların kullanımı iyileştirilmiştir.

Enerji Verimliliği ve Çevresel Dikkat Edilmesi Gerekenler

Güç Optimizasyon Sistemleri

Modern boru üretim ekipmanları, üretim süreçleri boyunca yüksek performansı korurken enerji tüketimini optimize eden gelişmiş güç yönetim sistemlerini içerir. Bu gelişmiş sistemler, enerji kullanımını izler ve enerji israfını en aza indirerek üretim kalitesini ve verimliliğini etkilemeden ekipmanın çalışmasını otomatik olarak ayarlar. Değişken frekans sürücülerinin ve akıllı motor kontrollerinin entegrasyonu, genel enerji optimizasyonuna önemli ölçüde katkı sağlar.

Gelişmiş güç optimizasyonu, ısıtma sistemleri, şekillendirme ekipmanları ve yardımcı sistemler dahil olmak üzere tüm sistem bileşenlerine uzanır ve kapsamlı bir enerji yönetimi sağlar. Akıllı zamanlama algoritmaları, üretim gereksinimlerini karşılarken aynı zamanda tepe güç talebini en aza indirmek için ekipman işlemlerini koordine eder. Bu yaklaşım, işletme maliyetlerini düşürürken otomotiv üretiminde giderek daha önemli hale gelen çevresel sürdürülebilirlik girişimlerini destekler.

Atık azaltma teknolojileri

Atık azaltma sistemleri karbon çelik boru yapma makinesi kurulumlar, üretim süreci boyunca kaynak kullanımını optimize ederken malzeme atıklarını en aza indirmektedir. Bu gelişmiş sistemler, atık atıkları en aza indiren hassas kesim teknolojileri, otomatik hurda toplama ve geri dönüşüm sistemleri ve malzeme tüketimini azaltan optimize edilmiş işleme parametrelerini içerir. Atık azaltımı için kapsamlı yaklaşım hem maliyet optimizasyonu hem de çevresel sorumluluk hedeflerini destekliyor.

Gelişmiş malzeme geri kazanma sistemleri, atık malzemelerin daha sonraki üretim döngüleri için kullanılabilir hammaddelere dönüştürülmesiyle, süreç atıklarının verimli bir şekilde geri dönüştürülmesini sağlar. Akıllı süreç optimizasyonu algoritmaları, ürün kalitesini tehlikeye atmadan daha fazla atık azaltma fırsatlarını belirlemek için üretim parametrelerini sürekli olarak analiz eder. Bu kapsamlı yaklaşım, rekabetçi üretim maliyetlerini korurken sürdürülebilir üretim uygulamalarını sağlar.

Bakım ve servis yetenekleri

Tahmine Dayalı Bakım Entegrasyonu

Modern boru üretim ekipmanlarına entegre edilen gelişmiş tahmine dayalı bakım sistemleri, üretim operasyonlarını etkileyebilecek potansiyel ekipman sorunlarını tespit etmek için kapsamlı sensör ağları ve karmaşık analitik yöntemler kullanır. Bu akıllı sistemler, bakım ihtiyaçlarını olağanüstü bir doğrulukla tahmin etmek amacıyla ekipmanın performans parametrelerini, titreşim imzalarını, sıcaklık desenlerini ve diğer kritik göstergeleri sürekli olarak izler. Proaktif bakım yaklaşımı, planlanmayan durma sürelerini önemli ölçüde azaltırken bakım kaynaklarının kullanımını da optimize eder.

Makine öğrenimi algoritmalarının entegrasyonu, tarihsel performans verileri ve bakım sonuçlarının analizi yoluyla bakım tahmini doğruluğunun sürekli olarak iyileştirilmesini sağlar. Gelişmiş bakım planlama sistemleri, operasyonel kesintiyi en aza indirmek için üretim gereksinimleriyle bakım faaliyetlerini otomatik olarak koordine eder. Bu kapsamlı yaklaşım, ekipman kullanılabilirliğini maksimum düzeyde tutarken bileşen kullanım ömrünü uzatır ve bakım maliyetlerini düşürür.

Uzaktan İzleme ve Destek

Güncel karbon çelik boru üretim makinesi sistemleri, ekipman üreticileri ve servis sağlayıcıların sürekli performans değerlendirmesi ve teknik destek sunabilmesini sağlayan gelişmiş uzaktan izleme özelliklerini içerir. Bu karmaşık sistemler, gerçek zamanlı performans verilerini, tanı bilgilerini ve işletim parametrelerini uzak servis merkezlerine iletmek için güvenli iletişim ağları kullanır. Uzaktan izleme özelliği, teknik sorunlara hızlı yanıt verilmesini sağlarken aynı zamanda proaktif destek hizmetlerini de kolaylaştırır.

Gelişmiş uzaktan destek özellikleri, sanal sorun giderme yardımı, uzaktan parametre ayarı ve ekipman kullanımını en iyi duruma getiren kapsamlı performans analizi hizmetlerini içerir. Artırılmış gerçeklik teknolojilerinin entegrasyonu sayesinde uzmanlar, yerel operatörlere ayrıntılı teknik rehberlik sağlayabilir ve böylece servis yanıt süreleri kısalır, sorun çözme etkinliği artar. Bu kapsamlı destek yapısı, ekipmanın maksimum performans göstermesini sağlarken işletme kesintilerini en aza indirir.

SSS

Otomotiv uygulamaları için modern karbon çelik boru üretim makinelerinin temel avantajları nelerdir?

Modern karbon çelik boru üretme makineleri, gelişmiş otomasyon, gelişmiş kalite kontrol sistemleri ve kapsamlı süreç izleme özellikleri sayesinde otomotiv uygulamaları için olağanüstü hassasiyet, tutarlılık ve verimlilik sunar. Bu sistemler, sıkı otomotiv endüstrisi standartlarını karşılayan üstün boyutsal doğruluk, sürekli kaynak kalitesi ve güvenilir performans sağlarken çeşitli üretim ihtiyaçları için operasyonel esneklik de sunar.

Yüksek frekanslı kaynak sistemleri, geleneksel kaynak yöntemlerine kıyasla boru kalitesini nasıl artırır?

Yüksek frekanslı kaynak sistemleri, hassas parametre kontrolü, optimal ısı girişi dağılımı ve tutarlı kaynak nüfuzu ve erime karakteristiklerini sağlayan gelişmiş geri bildirim mekanizmaları sayesinde üstün kaynak kalitesi sunar. Bu sistemler, ısı etkilenmiş bölgeleri en aza indirger, kaynak hatalarını azaltır ve geleneksel kaynak tekniklerine kıyasla yüksek üretim hızlarını ve enerji verimliliğini korurken olağanüstü kaynak mukavemeti sağlar.

Karbon çelik boru üretme makinelerinin işletilmesi sırasında önemli bakım hususları nelerdir?

Karbon çelik boru üretme makinelerinin etkili bakımı, tüm sistem bileşenlerini ele alan tahmine dayalı bakım programlarının uygulanmasını, düzenli muayene programlarını ve kapsamlı önleyici bakım prosedürlerini gerektirir. Gelişmiş izleme sistemleri olası sorunlar konusunda erken uyarı sağlarken, uygun yağlama, hizalama doğrulaması ve bileşen değişim programlaması, ekipmanın optimal performansını ve uzatılmış kullanım ömrünü sağlar.

Üreticiler, üretim esnekliğini modern boru üretme ekipmanı ile nasıl optimize edebilir?

Üretim esnekliğinin optimizasyonu, farklı boru özelliklerine geçişlerde hızlı değişimi sağlayan gelişmiş kontrol sistemlerinin kullanılmasını, çoklu çap form kapasitelerinin uygulanmasını ve kapsamlı üretim tarif kütüphanelerinin korunmasını içerir. Değişken hızda çalışma, otomatik kurulum prosedürleri ve akıllı parametre optimizasyonu, tüm operasyonlarda tutarlı kalite standartlarını korurken farklı üretim gereksinimleri arasında verimli geçişler sağlamayı garanti eder.

İçindekiler

- Gelişmiş Otomasyon ve Kontrol Sistemleri

- Yüksek Frekanslı Kaynak Teknolojisi

- Malzeme Taşıma ve İşleme Kapasiteleri

- Kalite Kontrol ve Muayene Özellikleri

- Üretim Esnekliği ve Özelleştirme Seçenekleri

- Enerji Verimliliği ve Çevresel Dikkat Edilmesi Gerekenler

- Bakım ve servis yetenekleri

-

SSS

- Otomotiv uygulamaları için modern karbon çelik boru üretim makinelerinin temel avantajları nelerdir?

- Yüksek frekanslı kaynak sistemleri, geleneksel kaynak yöntemlerine kıyasla boru kalitesini nasıl artırır?

- Karbon çelik boru üretme makinelerinin işletilmesi sırasında önemli bakım hususları nelerdir?

- Üreticiler, üretim esnekliğini modern boru üretme ekipmanı ile nasıl optimize edebilir?