Modern ERW Tüp Hattı Teknolojisini Anlamak

The Elektrik Direnç Kaynağı (ERW) tüp hattı, modern endüstriyel üretimde temel taşlarından biri olarak, hassas mühendislik ile otomatik üretim kabiliyetlerinin sofistike bir birleşimini temsil eder. Bu gelişmiş sistemler, düz çelik şeritleri, biçimlendirme, kaynaklama ve yüzey işleme süreçlerinin dikkatle senkronize edildiği bir prosesten geçerek yüksek kaliteli kaynaklı borulara dönüştürür. ERW tüp hattı teknolojisinin arkasındaki teknoloji önemli ölçüde gelişmiştir ve üreticilere daha önce mümkün olmayan kontrol, verimlilik ve ürün tutarlılığı seviyeleri sunmaktadır.

Günümüz ERW tüp fabrikalarının işletilmesi, mükemmel boyutsal hassasiyet ve üstün kaynak kalitesine sahip tüplerin üretimini mümkün kılan son teknoloji özelliklerini içerir. Otomotiv komponentlerinden yapısal desteklere kadar, ERW ile üretilen tüplerin kullanım alanları çok çeşitli sektörleri kapsar ve bu fabrikaların yeteneklerini modern üretimde giderek daha da önemli hale getirir.

Temel Komponentler ve İşletimsel Özellikler

Gelişmiş Şekillendirme Bölümü Tasarımı

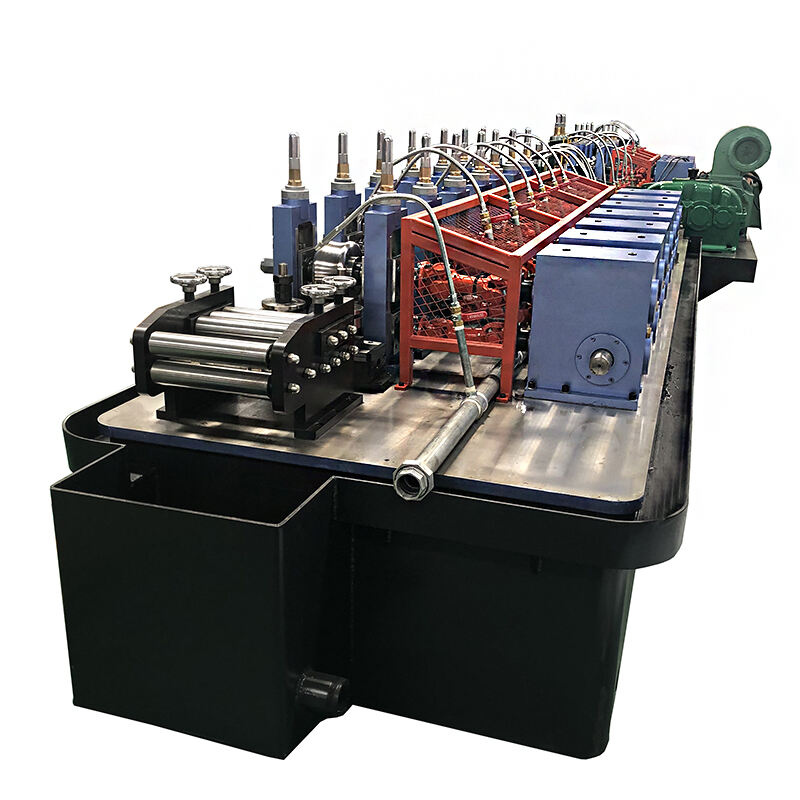

Bir ERW tüp fabrikasının şekillendirme bölümü Erkek tüp değirmen tüp üretimindeki ilk ve kritik aşamayı temsil eder. Modern fabrikalarda, çelik şeridi dairesel bir profile dönüştürecek şekilde kademeli olarak şekillendiren, hassas mühendislikle tasarlanmış şekillendirme standları yer alır. Bu standlar, malzeme stresini en aza indirgeyen ve çeşitli tüp boyutlarında tutarlı şekillendirme imkanı sunan gelişmiş rulo tasarımlarını kullanır. En son şekillendirme teknolojisi, hızlı boyut değişikliklerine ve optimal rulo konumlamasına olanak tanıyan bilgisayar kontrollü ayar sistemlerini içerir.

İleri sensörler ve izleme sistemleri, şekillendirme sürecini sürekli olarak takip ederek hassas boyutsal kontrolü sağlamak için anlık ayarlamalar yapar. Bu düzeyde otomasyon, kaliteli ve tutarlı üretimi sağlarken kurulum süresini ve malzeme israfını azaltarak ERW tüp hattını daha verimli ve maliyet açısından etkili hale getirir.

Kaynak Sistemi Entegrasyonu

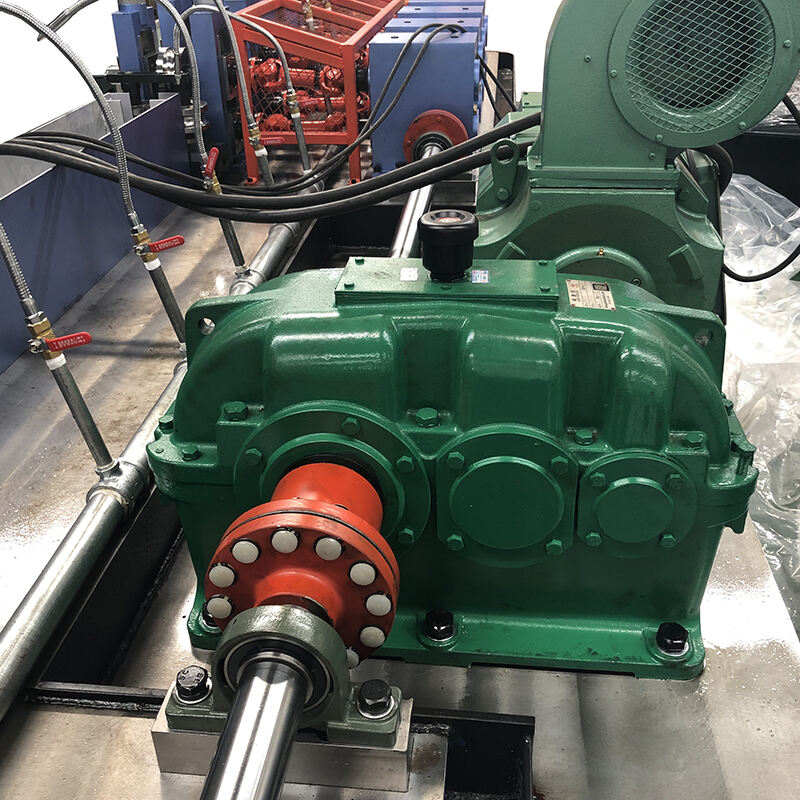

ERW tüp hattının kalbi, kaynak yeteneklerinde yatar. Modern sistemler, hassas ısı kontrolü ve üstün kaynak bütünlüğü sağlayan yüksek frekanslı kaynak teknolojisi kullanmaktadır. Kaynak bölümü, üretim süreçleri boyunca eşit kaynak kalitesi sağlamaya yönelik tutarlı enerji aktarımını sürdüren gelişmiş güç kaynaklarına sahiptir. Karmaşık soğutma sistemleri, kaynak işlemi sırasında sıcaklık kontrolünü yöneterek malzeme bozulmasını önler ve boyutsal stabiliteyi korur.

Kaynak bölümünde entegre edilmiş kalite kontrol sistemleri, kaynak bütünlüğünü gerçek zamanlı olarak doğrulamak için ultrasonik muayene ve girdap akımı testi gibi gelişmiş test yöntemlerini kullanır. Bu sürekli izleme özelliği, üreticilerin potansiyel sorunları ürün kalitesini etkilemeden önce tespit edilmesine ve giderilmesine olanak tanır.

Üretim Çeşitliliği ve Malzeme Taşıma

Boyut Aralığı Kapasiteleri

Modern ERW tüp haddehaneleri üretim kapasitelerinde dikkat çekici bir çeşitliliği gösterir. Bu sistemler genellikle küçük çaplı hassas tüplerden daha büyük yapısal ürünlere kadar geniş bir tüp boyutu aralığını işleyebilir. Farklı boyut özellikleri arasında hızlı geçiş yapabilme yeteneği, bu haddehaneleri değişen üretim gereksinimlerine karşı oldukça uyumlu hale getirir. Gelişmiş hızlı değişim sistemleri ve otomatik kurulum özellikleri, ürün değişimi sırasında geçen süreyi en aza indirger.

Modern ERW boru hattıların hassasiyeti, üreticilerin çeşitli endüstriyel gereksinimleri karşılayan boruları hassas özelliklerle üretebilmelerine olanak tanıyan cidar kalınlığı kontrolüne kadar uzanır. Bu çok yönlü özellik, ERW boru hattını birden fazla pazar segmentine hizmet veren üreticiler için vazgeçilmez bir varlık haline getirir.

Malzeme İşleme Geliştirmesi

Günümüz ERW boru hatları, üretim sürecinin sorunsuz ve verimli bir şekilde ilerlemesini sağlayan gelişmiş malzeme taşıma sistemlerini bünyesinde barındırır. Gelişmiş giriş sistemleri, precizyon şerit yönlendirme ve gerginlik kontrolü sunarak, şekillendirme süreci boyunca malzemenin ideal hizalamasını korur. Otomatik malzeme takip sistemleri ise şerit tüketimini izler ve bakım ihtiyaçlarını tahmin ederek üretim planlamasının optimize edilmesine ve beklenmedik duruş sürelerinin azaltılmasına yardımcı olur.

İleri malzeme işleme yeteneklerinin entegrasyonu, bu tesislerin çeşitli çelik kalitelerini ve yüzey bitişlerini işleyebilmesine olanak tanıyarak uygulama potansiyellerini genişletir. Modern tesisler sıklıkla ölçülendirme, kesme ve uç bitirme gibi hat içinde işlem seçeneklerini içererek kapsamlı üretim çözümleri sağlar.

Kalite Kontrolü ve Üretim Yönetimi

Gelişmiş İzleme Sistemleri

Modern ERW boru tesislerinde kalite kontrol, gelişmiş izleme ve muayene sistemlerine dayanmaktadır. Yüksek çözünürlüklü kameralar ve lazer ölçüm cihazları, sürekli olarak boyutsal doğruluğu ve yüzey kalitesini takip eder. Bu sistemler, operatörlere gerçek zamanlı geri bildirim sağlar ve üretim parametrelerini otomatik olarak ayarlayarak optimum ürün kalitesini korur.

Veri toplama ve analiz yetenekleri, üreticilerin üretim trendlerini takip etmesine, sorun olmaktan önce potansiyel sorunları belirlemesine ve kapsamlı kalite kayıtlarını sürdürülebilir hale getirir. Bu düzeyde izleme, ürün kalitesinin tutarlılığını sağlarken süreç iyileştirmeleri için değerli içgörüler sunar.

Üretim Verimliliği Özellikleri

Modern ERW boru hattı tesisleri, üretim verimliliğini en üst düzeye çıkarmak için tasarlanmış birçok özelliğe sahiptir. Otomatik hız kontrol sistemleri, malzeme özellikleri ve ürün spesifikasyonlarına göre tesisin çalışmasını optimize eder. Akıllı bakım çizelgeleme, beklenmedik durma sürelerini önlemeye ve ekipmanın optimal performansını sağlamaya yardımcı olur. Enerji yönetim sistemleri ise enerji tüketimini izler ve optimize ederek maliyetleri düşürürken üretim kalitesini korur.

Endüstri 4.0 teknolojilerinin entegrasyonu, uzaktan izleme ve kontrol imkanları sunar ve üreticilerin üretim süreçlerini daha etkili yönetmesine ve değişen gereksinimlere hızlı yanıt vermesine olanak tanır. Bu gelişmiş özellikler, artan verimliliğe ve düşen işletme maliyetlerine katkı sağlar.

Sıkça Sorulan Sorular

ERW tüp hattı diğer tüp üretim yöntemlerine göre hangi avantajları sunar?

ERW tüp hatları, daha yüksek üretim hızları, daha iyi boyutsal hassasiyet ve daha tutarlı kaynak kalitesi gibi çeşitli açık avantajlar sağlar. Ayrıca diğer üretim yöntemlerine göre boyut aralığı ve malzeme seçenekleri konusunda daha fazla esneklik sunar, genellikle daha az enerji tüketir ve daha az atık oluşturur.

ERW tüp hattında yer alan kalite kontrol sistemi, ürün tutarlılığını nasıl sağlar?

Modern ERW boru hattı tesisleri, gerçek zamanlı kaynak izleme, boyutsal muayene ve yüzey kalitesi doğrulama dahil olmak üzere kalite kontrolün birçok katmanını kullanır. İleri sensörler ve test ekipmanları, üretim parametrelerini sürekli olarak izlerken otomatik sistemler ürün özelliklerini korumak için anında ayarlamalar yapar.

Bir ERW boru hattı tesisi için tipik bakım gereksinimleri nelerdir?

ERW boru hattı tesisleri, şekillendirme rolleri, kaynak bileşenleri ve kesme takımlarının düzenli bakımını gerektirir. Modern sistemler ekipman durumunu izleyen ve üretim sorunlarına neden olmasından önce operatörleri olası sorunlar konusunda uyaran tahmini bakım özelliklerini içerir. Ayrıca ürün kalitesini korumak için ölçüm sistemlerinin ve muayene ekipmanlarının düzenli kalibrasyonu da zorunludur.