Modern Boru İmalatında Yüksek Frekanslı Kaynağın Devrimci Etkisi

Endüstriyel üretimdeki gelişen manzarada, yüksek frekanslı kaynaklı boru tesisleri çeşitli uygulamalar için boru üretme biçimimizi dönüştüren bir temel teknoloji haline geldi. Bu gelişmiş sistemler, sektörün en zorlu standartlarını karşılayan dikişsiz, dayanıklı borular üretmek amacıyla hassas mühendislik ile ileri düzey kaynak tekniklerini birleştirir. Yüksek frekanslı kaynaklı boru tesislerinin arkasındaki teknoloji, geleneksel boru üretim yöntemlerine kıyasla önemli bir sıçrama niteliğindedir ve verimlilik, tutarlılık ve kalite kontrol açısından önceki hiçbir şeye benzemeyen seviyeler sunar.

İmalat sektörü, daha otomatik ve hassas üretim yöntemlerine doğru çarpıcı bir şekilde yönelmiştir ve bu alanda tüp ürün imalatında öncü rol yüksek frekanslı kaynaklı boru tesislerine aittir. Bu gelişmiş sistemler, daha önce hayal bile edilemeyecek hızlarda güçlü, güvenilir kaynaklar oluşturmak için elektromanyetik indüksiyon kullanır. Sonuç olarak yalnızca mevcut sektör ihtiyaçlarını karşılamakla kalmayan, aynı zamanda kalite ve verimlilik açısından yeni ölçütler belirleyen bir üretim süreci elde edilir.

İleri Teknoloji ve Çalışma Prensipleri

Elektromanyetik İndüksiyon Süreci

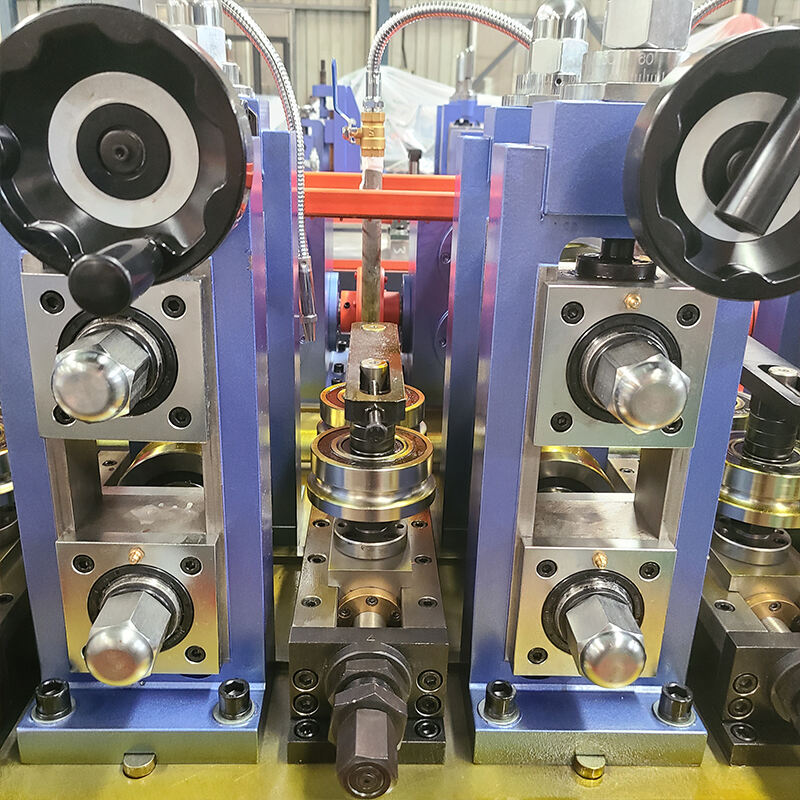

Yüksek frekanslı kaynaklı boru imalat hatları, metal şeridin kenarlarında elektrik akımının yoğunlaştığı elektromanyetik indüksiyon prensibine göre çalışır. Bu enerji yoğunlaşması, etraftaki malzemeyi fazla ısıtmadan hassas ve temiz kaynak dikişlerinin oluşturulmasına olanak tanıyan lokal ısınmaya neden olur. Süreç, üretim boyunca optimum kaynak parametrelerinin korunmasını sağlayan gelişmiş izleme sistemleri ile dikkatlice kontrol edilir.

Yüksek frekanslı akım, metalin yüzeyi boyunca ilerler ve 'deri etkisi' olarak bilinen fenomeni oluşturur. Bu olay, kaynak dikişinde mükemmel sıcaklığın hızlı ve verimli bir şekilde elde edilmesi açısından kritik öneme sahiptir ve bu sayede güçlü bir metalürjik bağ oluşur. Isıtma sürecinin hassas kontrolü, malzeme bozulmasının önüne geçer ve ana metalin mekanik özelliklerinin korunmasını sağlar.

Otomatik kontrol sistemleri

Modern yüksek frekanslı kaynaklı boru imalat hatları, şerit hizalamasından kaynak sıcaklığına ve soğutma hızına kadar çeşitli parametreleri gerçek zamanlı olarak izleyen ve ayarlayan gelişmiş otomasyon sistemlerini içerir. Bu sistemler üretim süreci boyunca tutarlı kaliteyi sağlamak için sensörlerin ve geri bildirim mekanizmalarının entegrasyonu sayesinde olabilecek değişiklikleri en aza indirir ve nihai ürünü etkileyebilecek sapmaları önler.

Otomasyon, herhangi bir kusuru anında tespit edip işaretleyebilen hat içi test ekipmanlarıyla birlikte kalite kontrol önlemlerini de kapsar. Bu düzeydeki izleme, hurda miktarını ve tekrar işleme ihtiyacını azaltırken yüksek üretim standartlarını korumaya yardımcı olur.

Üretim Verimliliği ve Çıktı Kalitesi

Hız ve Üretim Kapasitesi Avantajları

Yüksek frekanslı direnç kaynağı ile boru imalat hatları, üretim hızında öne çıkar ve geleneksel yöntemlere kıyasla önemli ölçüde daha yüksek oranlarda boru üretme kapasitesine sahiptir. Sürekli üretim süreci, hassas kontrol sistemleriyle birleştiğinde kaliteye zarar vermeden sürekli yüksek hızda çalışma imkanı sunar. Bu artan kapasite, doğrudan üreticiler için üretim verimliliğinin artması ve maliyet etkinliğinin iyileşmesi anlamına gelir.

Yüksek üretim hızlarında tutarlı kaliteyi koruma yeteneği, özellikle büyük ölçekli proje ihtiyaçlarını karşılamada büyük değer taşır. İnşaat, altyapı veya endüstriyel uygulamalar için boru üretimi yapılıyor olmasından bağımsız olarak, yüksek frekanslı direnç kaynağı ile boru imalat hatları sert kalite standartlarını korurken gereken hacmi teslim edebilir.

Kalite güvencesi ve ürün tutarlılığı

Yüksek frekanslı kaynaklı boru tesislerinde kalite kontrol kapsamlı ve sürekli bir süreçtir. Kaynak işlemi, sıcaklık, basınç ve hız gibi birden fazla parametre ile izlenerek her borunun belirlenen gereksinimleri karşılaması sağlanır. Kaynak bütünlüğünün ve genel boru kalitesinin doğrulanması amacıyla üretim hattına girdap akımı testi ve ultrasonik muayene gibi gelişmiş test yöntemleri entegre edilmiştir.

Bu kalite kontrol önlemleriyle elde edilen tutarlılık, sektör standartlarını karşılayan veya aşan ürünlerin ortaya çıkmasını sağlar. Bu güvenilirlik, boru arızasının ciddi sonuçlara yol açabileceği uygulamalar için özellikle önemlidir ve bu uygulamalara örnek olarak petrol ve gaz taşımacılığı ya da yapısal uygulamalar verilebilir.

Ekonomik Faydalar ve Pazar Avantajları

Üretimde Maliyet Verimliliği

Yüksek frekanslı kaynaklı boru hatlarının ekonomik avantajları oldukça büyüktür. Sürecin otomatik yapısı, yüksek üretim oranlarını korurken daha az operatör gerektirir ve bu da üretilen birim başına düşük işçilik maliyetlerine neden olur. Ayrıca, kaynak sürecindeki hassas kontrol, geleneksel kaynak yöntemlerine kıyasla minimum malzeme kaybı ve azaltılmış enerji tüketimi ile sonuçlanır.

Üretim sürecinin verimliliği, daha kısa teslim süreleri ve daha esnek üretim planlaması anlamına gelir; bu da üreticilerin piyasa taleplerine hızlı bir şekilde yanıt vermesini sağlar. Üretim planlamasındaki bu çeviklik, günümüzün hızlı tempolu pazar ortamında önemli bir rekabet avantajı sunabilir.

Piyasa Rekabet Gücü

Yüksek frekanslı kaynaklı boru imalat makineleri kullanan üreticiler, üretim maliyetlerinin düşmesi ve verimliliğin artması sayesinde rekabetçi fiyatlar sunarken kar marjlarını koruyabilir. Sürekli olarak yüksek kaliteli borular üretebilme yeteneği, kalite gereksinimlerinin katı olduğu prim piyasalarda da fırsatlar yaratır.

Yüksek frekanslı kaynaklı boru imalat makinelerinin çok yönlülüğü, üreticilerin inşaat ve tarım sektörlerinden özel endüstriyel uygulamalara kadar çeşitli pazar segmentlerine hizmet vermesini sağlar. Ürün yelpazesindeki bu esneklik, şirketlerin güçlü bir pazar konumunu korumasına ve değişen piyasa taleplerine uyum sağlamasına yardımcı olur.

Çevre ve sürdürülebilirlik hususları

Enerji Verimliliği

Yüksek frekanslı kaynaklı boru imalat makineleri, boru üretimi açısından daha çevre dostu bir seçenek temsil eder. Kaynak işlemi sırasında ısı enerjisinin hassas uygulanması, geleneksel kaynak yöntemlerine kıyasla önemli ölçüde daha düşük enerji tüketimiyle sonuçlanır. Bu verimlilik, yalnızca işletme maliyetlerini azaltmakla kalmaz, aynı zamanda daha küçük bir karbon ayak izine de katkıda bulunur.

Kaynak işleminin kontrollü olması, aynı zamanda daha az ısı kaybı ve daha iyi enerji kullanımını sağlar ve bu da modern sürdürülebilirlik hedefleriyle uyumludur. Birçok tesis artık bu haddehaneleri çalıştırmak için yenilenebilir enerji kaynaklarını kullanmaya başlamıştır ve bununla birlikte çevresel performansları daha da artmıştır.

Malzeme Koruma

Yüksek frekanslı kaynaklı boru haddehanelerinin hassasiyeti, üretim sırasında minimum düzeyde malzeme israfına neden olur. Kaynak sürecine yönelik hassas kontrol, kaynak sonrası tornalama veya yüzey işlemlerine olan ihtiyacı azaltarak malzemelerin korunmasını ve atık miktarının düşürülmesini sağlar. Ayrıca süreçteki tutarlılık, daha az ürünün reddedilmesini sağlayarak kaynakların daha verimli kullanılmasına katkıda bulunur.

Farklı malzemelerin etkili şekilde işlenebilmesi, sektör içinde döngüsel ekonomi girişimlerini destekleyen uygun uygulamalarda geri dönüştürülmüş metallerin kullanılmasına da olanak tanır.

Sıkça Sorulan Sorular

Yüksek frekanslı kaynaklı boru haddehanelerinin geleneksel yöntemlere göre başlıca avantajları nelerdir?

Yüksek frekanslı direnç kaynağılı boru hatları, üstün üretim hızı, tutarlı kalite ve daha iyi enerji verimliliği sunar. Kaynak süreci üzerinde hassas kontrol sağlar ve bu da daha güçlü kaynak dikişleri ile daha az kusurlu ürün anlamına gelir. Bu hatların otomatik yapıda olması, işçilik maliyetlerini de azaltır ve genel üretim verimliliğini artırır.

Yüksek frekanslı direnç kaynağılı boru hatları ürün kalitesini nasıl sağlar?

Bu hatlar, kaynak parametrelerinin gerçek zamanlı izlenmesi, hattın içinde test ekipmanları ve otomatik muayene sistemleri gibi çoklu kalite kontrol önlemlerini içerir. Süreç boyunca optimal kaynak koşullarının korunması için işlem sürekli izlenir ve ayarlanır; böylece üretim sırasında ürün kalitesi tutarlı bir şekilde sağlanır.

Yüksek frekanslı direnç kaynağılı boru hatlarıyla hangi tür borular üretilebilir?

Yüksek frekanslı direnç kaynağlı boru teklifleri, inşaat, petrol ve doğalgaz taşımacılığı, tarımsal kullanım ve endüstriyel süreçler dahil olmak üzere çeşitli uygulamalar için uygun farklı boyut ve özelliklerde boru üretimi yapabilir. Farklı malzemeler ve cidar kalınlıkları ile çalışabilirler ve böylece çeşitli piyasa gereksinimlerini karşılamada esneklik sunarlar.