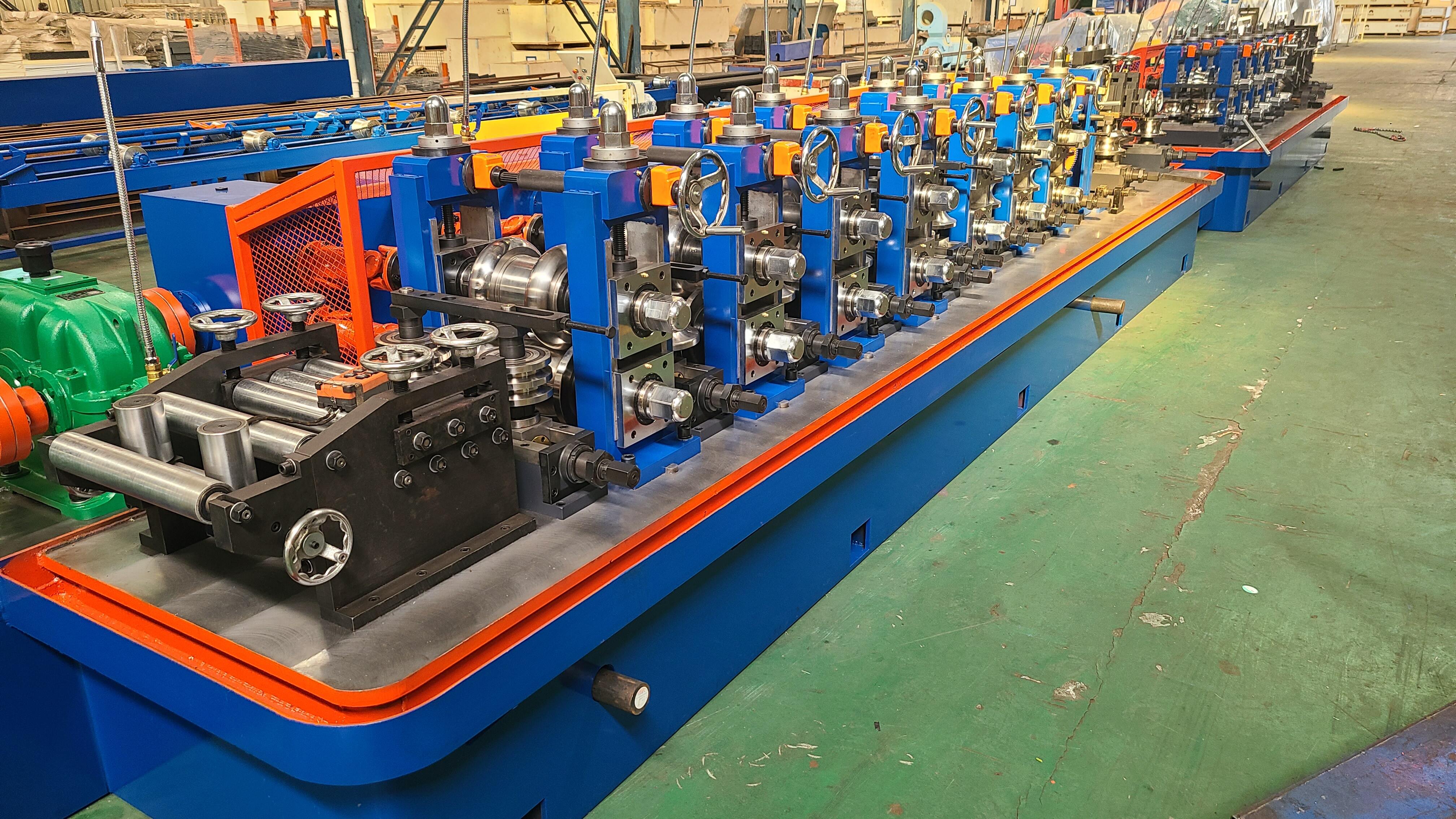

найновіший ерв трубний стан

Найновіший агрегат для виготовлення труб методом ЕРW є значним досягненням у сфері технологій виробництва труб, включаючи найсучасніші функції для підвищення ефективності виробництва та контролю якості. Ця сучасна система використовує технологію сварювання електричним опором високих частот для виробництва точних, високоякісних труб з винятковою розмірною точністю. Агрегат оснащений сучасними системами автоматизації, які забезпечують стабільні параметри сварювання та обробку матеріалів протягом всього процесу виробництва. Його інноваційний дизайн включає кілька станцій формування, які поступово формують сталевий лист у бездоганну круглу трубу, поки складні системи моніторингу неперервно оцінюють якість шва та розмірні характеристики. Агрегат може обробляти різні матеріали, включаючи вуглецеву сталь, нержавіючу сталь та спеціалізовані сплави, з товщиною від 0,8 мм до 12,7 мм та діаметром від 21,3 мм до 219 мм. Інтегрована система контролю якості має функцію реального часу для моніторингу температури, тиску та швидкості сварювання, що забезпечує оптимальну цілісність шва. Крім того, агрегат включає сучасні системи розкрію для точного контролю довжини та закінчення кінців, що робить його придатним для виробництва труб для різноманітних застосувань, таких як будівництво, автомобільна промисловість, меблівна та машинобудівна галузі.