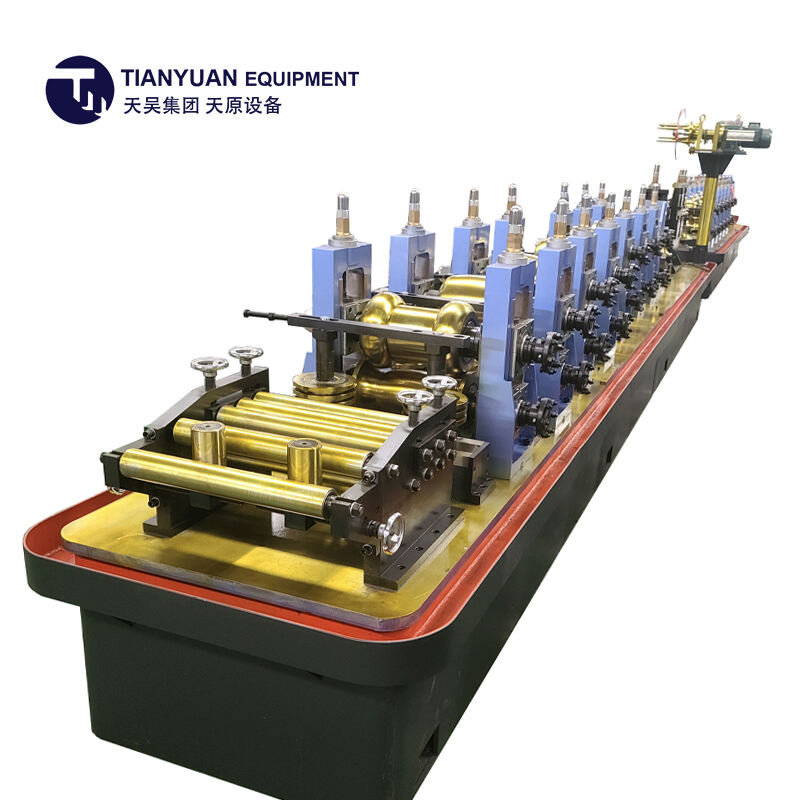

безпечна машина для виготовлення гальванизованих труб

Машину для виготовлення безпечних гальванизованих труб можна вважати значним досягненням у технології виробництва труб, що пропонує комплексне рішення для виробництва високоякісних гальванизованих залізних труб. Це складне обладнання інтегрує кілька етапів виробництва, від підачі матеріалу до остаточного формування труби, забезпечуючи стабільну якість та безпеку експлуатації. Машина використовує сучасну технологію формування з точним дизайном валів, що гарантує рівnomірну товщину стінки та відмінний поверхневий допасування. Вона має автоматичну систему керування, яка відстежує ключові параметри, такі як температура, тиск та швидкість протягом процесу виробництва. Машина може обробляти різні специфікації труб, зазвичай виробляючи труби діаметром від 1/2 дюйма до 4 дюймів з товщиною стінки від 1,5 мм до 4 мм. Її виробничий ланцюг включає необхідні компоненти, такі як розмотувач, секцію формування, сварювальний блок, систему охолодження та механізм розрізу. Інтеграція безпечних функцій, включаючи системи аварійної зупинки та захисні екрани, забезпечує безпеку оператора, зберігаючи високу ефективність виробництва. Ця машина особливо цінна в будівництві, розвитку інфраструктури та промислових застосувань, де необхідні надійні гальванизовані труби.