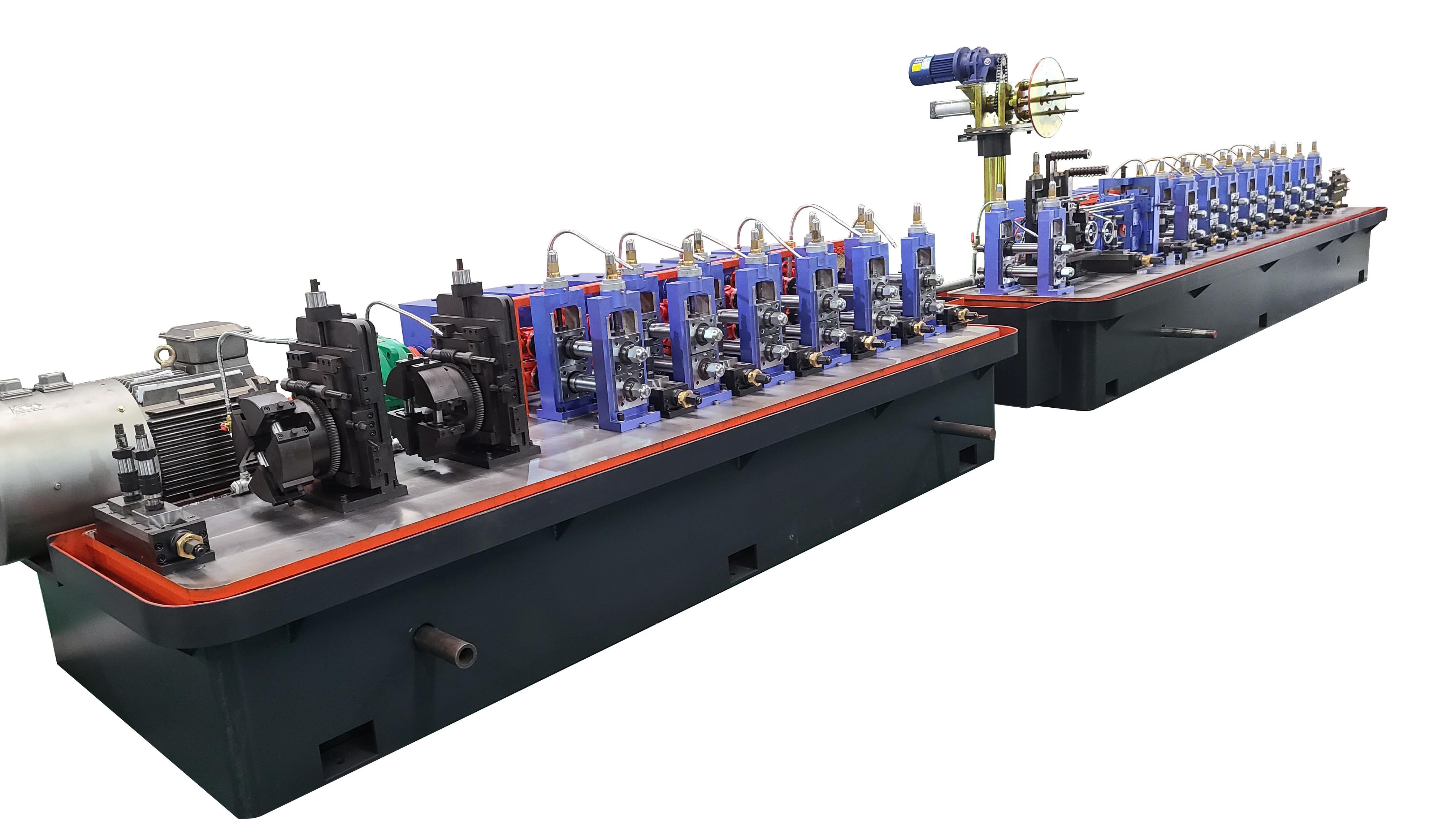

машина для формування квадратних труб

Машину для формування квадратних труб за допомогою катання можна вважати передовим розв'язком у виробництві, призначеному для виготовлення високоякісних квадратних труб і труб з точністю та ефективністю. Це складне обладнання перетворює плоскі металеві смужки на ідеально сформовані квадратні труби завдяки систематичному процесу холодного формування. Машина має декілька станцій формування, кожна з яких оснащена точно спроектованими валами, які поступово формують матеріал до його кінцевого квадратного профілю. Сучасні системи керування PLC забезпечують точну вимірювання розмірів та безперебійну роботу протягом всього процесу виробництва. Машина може обробляти різні металеві матеріали, включаючи сталь, алюміній і нержавіючий стал, з товщинами зазвичай від 0,5 мм до 3,0 мм. Її інноваційний дизайн дозволяє вести неперервне виробництво з швидкістю до 40 метрів на хвилину, що робить її ідеальною для виробництва малих серій та масового виробництва. Технологія має автоматичне вимірювання довжини, точні механізми розрізу та регулювані параметри формування для відповідності різним специфікаціям. Ці машини знаходять широке застосування у будівництві, виробництві меблів, автомобільній промисловості та виробництві сільськогосподарського обладнання, надаючи гнучкості у створенні конструкційних компонентів та функціональних елементів.