Станок для виготовлення автопіп: ключові компоненти та експлуатація

Основні компоненти сучасного станка для виготовлення піп

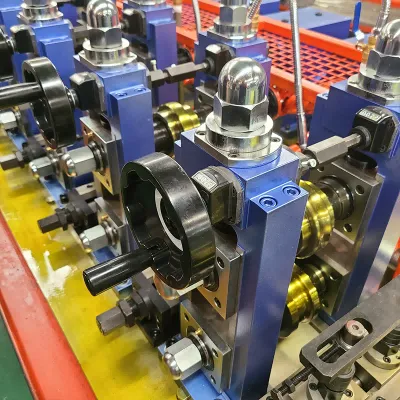

Обладнання для виробництва труб сьогодні має кілька ключових компонентів, які працюють разом, щоб ефективно виконувати завдання. Більшість установок починаються з розгортального пристрою, який захоплює великі металеві котушки та подає їх у машину з правильною швидкістю. Потім йде формувальний відсік, де відбувається основна робота — плоскі аркуші металу згинаються у круглі форми. Після цього йде зварювальна станція, яка зазвичай використовує високочастотні технології для з'єднання країв, забезпечуючи герметичність труб під тиском. Останній етап передбачає системи швидкого охолодження, які швидко знижують температуру, щоб запобігти деформації та зберегти задані розміри. Якщо хоча б один із цих компонентів працюватиме неправильно, виробникам буде важко випускати труби однакової якості від партії до партії, що пояснює, чому кожна частина має таке велике значення в реальних умовах експлуатації.

Комп'ютерні системи стали дуже важливими для поліпшення точності і продукції, коли мова йде про обладнання для виробництва труб. Сьогодні технологія цифрового управління комп'ютером (ЦНК) забезпечує те, що всі вимірювання відповідають точно тому, що було зазначено, без необхідності багато роботи з боку операторів, тому менше помилок і менше витрат матеріалів. Наприклад, добре налаштоване CNC автоматично змінює напрям на розкруці, а також регулює швидкість зварювання під час роботи, залежно від того, з яким металом вони працюють. Такі автоматизовані функції допомагають підтримувати виробництво, і не дивно, що багато заводів у різних секторах продовжують витрачати гроші на модернізацію своїх машин такими розумними технологіями.

Найновіші технологічні досягнення справді змінюють галузь виробництва труб, прискорюючи процес та зменшуючи відходи матеріалів у масштабах галузі. Суміщення нових матеріалів з удосконаленим обладнанням означає, що сучасні виробники труб працюють значно ефективніше порівняно зі старим устаткуванням. Підприємства повідомляють про значне збільшення виробництва, використовуючи при цьому суттєво менше сировини, що, очевидно, сприяє зростанню прибутків. Подивіться, що відбувається з такими технологіями, як лазерне зварювання, яке зменшує дефекти, або інтелектуальні системи моніторингу, які виявляють проблеми до того, як вони перетворяться на серйозні неполадки. Такі поліпшення — це не просто невеликі оновлення, а справжні зміни, які допомагають виробникам залишатися конкурентоспроможними на важких ринках.

Базовий потік роботи: Від катушки до готової труби

Виготовлення труб із сирого сталевого рулону насправді є доволі складним процесом, який передбачає кілька важливих етапів. По-перше, розгортання рулону зазвичай відбувається досить плавно, хоча операторам потрібно стежити за тим, щоб під час цього етапу не утворилися згини або викривлення. Після розгортання матеріал нарізають на певні довжини залежно від потреб виробництва. Надалі йде етап формування, де метал починає набувати знайомої форми труби відповідно до точних розмірів. Зварювання, напевно, є одним із найважливіших етапів. Ми зазвичай використовуємо шовне зварювання, оскільки воно забезпечує міцніші з'єднання між секціями труб. Нарешті, відбувається процес охолодження, який фіксує отриману форму. Швидке зниження температури не лише гарантує цілісність зварного шва, але й надає готовій трубі остаточної форми та характеристик міцності.

Контроль якості відбувається на кожному етапі виробництва труб, щоб переконатися, що продукція відповідає вимогам, яких очікує промисловість. Візьмімо, наприклад, процес формування — більшість труб уважно вимірюють і піддають спеціальним випробуванням, які не завдають шкоди, але дозволяють виявити проблеми, такі як тріщини або невідповідності. Коли мова йде про зварювання, цьому етапу приділяють особливу увагу, адже погані зварні шви згодом призводять до менш міцних з'єднань. Дотримання цих суворих заходів щодо контролю якості допомагає компаніям виготовляти труби, які довше служать і краще виконують свої функції в різноманітних умовах, де найважливіша — безпека. Багато підприємств помітили, що дотримання цих протоколів не лише зберігає задоволених клієнтів, а й насправді економить кошти в довгостроковій перспективі, зменшуючи кількість відмов на місці виконання робіт.

Найновші досягнення в галузі машинобудівної техніки суттєво впливають на швидкість виробництва труб та ефективність роботи підприємств загалом. Згідно з даними галузі, підприємства, які використовують ці нові системи, повідомляють про значно менший час простою між змінами, менше відходів матеріалів під час виробництва та значно швидше просування продукції через виробничі лінії. Для виробників труб, які прагнуть встигати за вимогами клієнтів щодо термінів поставки, це означає можливість швидше виконувати замовлення, не збільшуючи витрат на виробництво. Зберігання лідерства серед конкурентів стає все важливішим, оскільки ринки продовжують розвиватися надзвичайно швидко.

Як Ротарний Гірний Гнучкий Закручувач Формує Труби для Автомобілів

Конфігурація Штампа для Точного Гнучку

Отримання точних результатів при ротаційному вигинанні залежить від типу матриць, з якими ми працюємо, і способу їхнього налаштування. Існують різні типи матриць: формувальні матриці, які в основному визначають кінцеву форму, а також тискові та ножові матриці, які відповідають за рух матеріалу під час процесу. Ці спеціалізовані інструменти допомагають уникнути надмірної деформації при формуванні автомобільних труб. Якщо виробники допускають помилки в проектуванні матриць, виникають різноманітні проблеми: надмірне напруження в матеріалі або небажані поверхневі дефекти. Металообробні майстерні виявили, що інвестиції в краще налаштування матриць приносять суттєві дивіденди. Це дозволяє отримувати більш чисті та точні форми, а також прискорює та полегшує виробничий процес. Автомобільна промисловість вже відчула реальні переваги такого підходу: зменшився обсяг бракованого металу, а деталі стабільно відповідають жорстким розмірним допускам.

Роль мандреля у збереженні цілісності труби

Мандрилі мають ключове значення для збереження цілісності труб під час їх вигинання, особливо в автомобілях і вантажівках. Якщо труба вигинається без належної внутрішньої підтримки, на ній часто виникають різноманітні проблеми, такі як зморшки на стінках або деформація у форму овалу замість круглої. Саме тому виробники використовують різні види мандрилів. Для менших труб добре підходить тип «заглушка», а для більших — кульові мандрилі. Також важливим є матеріал, адже сталь веде себе під час вигинання інакше, ніж алюміній. За даними провідних постачальників автомобільної індустрії, застосування мандрилів під час процесу вигинання значно збільшує термін служби металевих труб і підвищує їхню стійкість до навантажень. Сьогодні ми бачимо все більше складних конструкцій вигинів, адже сучасним транспортним засобам потрібно розміщувати компоненти в обмеженому просторі. Тому правильно підібрана конфігурація мандрилів має велике значення для надійної роботи вихлопних систем чи паливних трубопроводів на протязі тисяч миль без раптових відмов.

Технологія індукційного гнучення в автотранспортному виробництві

Процес нагріvanня для складних кривих

Гнуття з індукційним нагріванням дає виробникам реальну перевагу під час виготовлення складних вигинів, необхідних для автомобільних трубопровідних систем, завдяки досить передовій технології нагрівання. Використовуючи цей підхід, оператори можуть точно контролювати температуру протягом усієї операції гнуття, щоб матеріал зберігав міцність під час правильного формування. Тепло рівномірно розподіляється по всій довжині труби, що дозволяє працівникам створювати різноманітні складні форми без послаблення матеріалу. Підприємства, які переходять на гнуття з індукційним нагріванням, часто помічають значне скорочення часу виробництва та зниження витрат, оскільки відбувається менше втрат матеріалу. Великі компанії в галузі переконали у тому, наскільки високої якості виходять такі зігріті вигини порівняно з традиційними методами, з суттєвим зменшенням кількості браку та загальним зниженням експлуатаційних витрат.

Системи охолодження для збереження матеріалу

Після того, як вигинання методом нагрівання виконано, належне охолодження стає дуже важливим для збереження міцності автомобільних труб та їхнього привабливого зовнішнього вигляду. Виробники зазвичай застосовують різні методи охолодження — деякі дозволяють їм охолоджуватися природним чином на повітрі, тоді як інші зросять гарячі металеві поверхні водою. Основна мета полягає в тому, щоб знизити температуру поступово, щоб уникнути внутрішніх напружень, які згодом можуть призвести до тріщин, коли труби насправді вводяться в експлуатацію. Правильний контроль температури має ключове значення для довговічності цих компонентів до їхнього замінення. Ми бачили реальні приклади з виробничих ліній, де поліпшені практики охолодження скоротили кількість відмов приблизно на 30%, що означає менше проблем для керівників підприємств, які стикаються з несподіваними поломками під час складальних операцій.

Системи керування CNC в сучасному виготовленні труб

Параметри програмування для автотранспортних застосунків

Системи керування з ЧПК відіграють важливу роль у сучасних роботах з виготовлення труб, особливо в автомобільній промисловості. За допомогою цих систем оператори можуть встановлювати важливі параметри, такі як швидкості різання, швидкості подачі матеріалу та загальні тривалості циклів, які допомагають точно налаштовувати виробничий процес. Рівень точності, який забезпечують верстати з ЧПК, гарантує стабільно високу якість труб. Це має велике значення у виробництві автомобільних компонентів, де навіть мінімальні допуски мають вирішальне значення. Завдяки меншій потребі в постійному ручному коригуванні весь процес стає більш повторюваним, що допомагає підприємствам без особливих зусиль відповідати жорстким галузевим вимогам. За даними галузевих звітів, підприємства, які переходять на обладнання з ЧПК, як правило, фіксують значне зниження рівня помилок порівняно з традиційними методами виготовлення. Менше помилок означає економію коштів на відходах матеріалів та кращу стабільність продукції від партії до партії, що дає виробникам конкурентну перевагу на ринку автозапчастин.

Механізми корекції помилок

Сучасні системи ЧПК оснащені досить вражаючими функціями корекції помилок, які мають велике значення у виробництві труб. Вони постійно контролюють процес у режимі реального часу за допомогою механізмів моніторингу та зворотного зв’язку, вчасно виявляючи проблеми та вносячи корективи на місці. Забезпечення стабільності протягом усіх партій і зменшення кількості відходів – ось чому ці системи мають таке значення. Коли помилки виправляються автоматично, замість того, щоб чекати, доки хтось помітить їх пізніше, підприємства економлять на сировині та збільшують тривалість роботи обладнання між зупинками для ремонту. Згідно з даними галузі, виробники, які впроваджують ці сучасні системи ЧПК, зазвичай досягають значного скорочення витрат з часом. Менше браку означає нижчі витрати, а швидші виробничі цикли безпосередньо приносять кращі фінансові результати для підприємств, що інвестують у якісні технології виявлення помилок у своїх ЧПК-операціях.

Забезпечення якості у виробництві автопромислових труб

Неруйні методи тестування

Неруйнівний контроль або НК став незамінним для перевірки надійності автомобільних труб. Автомобільна промисловість використовує кілька різних підходів, таких як ультразвукові тести та рентгенівська візуалізація, щоб оцінити якість труб без їхнього пошкодження під час перевірки. Це має велике значення, адже такі тести можуть виявити проблеми як усередині, так і ззовні металевих стінок, які могли б залишитися непоміченими. Більшість виробничих стандартів тепер включають суворі вимоги до процедур НК, що цілком логічно, враховуючи наслідки, які можуть виникнути, якщо труби вийдуть з ладу на дорозі. Дані з реального досвіду показують, що компанії, які дотримуються ретельного НК, значно рідше стикаються з проблемами виходу труб з ладу згодом. Для виробників автомобілів, що піклуються про безпеку компонентів, такий контроль — не просто рекомендація, а практично обов’язкове правило.

Стандарти точності для інтеграції автомобіля

Дотримання стандартів допусків має велике значення під час виготовлення автомобільних труб, адже інакше вони просто неправильно встановлюватимуться в автомобілі. Стандарти фактично вказують виробникам точні параметри, які вимірювання є допустимими та наскільки можливе відхилення для кожного розміру. Без цього труби можуть неправильно збігатися з іншими компонентами в системі автомобіля. Виробники оригінального обладнання дійсно вимагають дотримання цих стандартів, оскільки погано виготовлені труби можуть суттєво порушити роботу автомобіля. Дослідження показали, що коли компанії дотримуються цих вузьких допусків, автомобілі зазвичай довше служать і краще працюють загалом. Більшість автовиробників добре усвідомлює це і тримає виробництво труб у межах цих допусків, навіть якщо це іноді обходиться трохи дорожче на початку. Адже ніхто не хоче мати справу з відкликаннями чи скаргами клієнтів через неякісні встановлення.

Вибір матеріалу для виготовлення автотруб

Високопральна сталь проти алюмінієвих сплавів

Вибір матеріалів для виробництва автомобільних труб включає порівняння переваг і недоліків високоміцної сталі та алюмінієвих сплавів. Сталь залишається популярним вибором для багатьох виробників, оскільки добре витримує навантаження і зберігає низькі витрати на виробництво, особливо важливо для деталей, які потребують максимальної структурної міцності. Алюміній розповідає іншу історію. Його менша вага допомагає автомобілям краще працювати і виділяти менше забруднень, що є важливим фактором для автовиробників, які намагаються відповідати новим стандартам викидів, прийнятим по всьому світу. Звісно, є й недоліки — алюміній дорожчий за сталь. Випробування в галузі показали, що автомобілі, виготовлені з алюмінієвих труб, зазвичай витрачають приблизно на 5–8% менше палива порівняно зі стальними аналогами, без погіршення характеристик безпеки або рівня захисту при зіткненні. У підсумку, більшість підприємств роблять вибір, виходячи з конкретних вимог проекту, бюджетних обмежень та тривалого терміну експлуатації.

Вимоги до корозійної стійкості

Здатність протистояти корозії залишається однією з найважливіших вимог для автомобільних трубопроводів, особливо в регіонах, де транспортні засоби зазнають впливу дорожньої солі у зимові місяці або в прибережних районах, схильних до пошкоджень від морської води. Виробники піддають свої труби ретельним перевіркам перед використанням, часто випробовуючи їх у камерах з соляним туманом, що моделюють роки експлуатації в умовах навколишнього середовища всього за кілька днів. Захисні заходи варіюються від традиційних цинкових покриттів, нанесених гарячим способом, до новітніх полімерних обробок, які утворюють бар'єрні шари, що запобігають проникненню вологи. Дослідження показують, що труби, які пройшли належну обробку, значно довше служать у експлуатації, зберігаючи свої механічні характеристики міцності порівняно з необробленими аналогами. Для автомобільних інженерів, які працюють над технічними характеристиками проектування транспортних засобів, правильне виконання цього аспекту — це не просто дотримання галузевих нормативів, воно безпосередньо впливає на тривалу надійність транспортних засобів і задоволення клієнтів у майбутньому.

Застосування в системах автомобіля

Виготовлення системи викиду відходів

Виготовлення вихлопних систем для автомобілів вимагає поєднання ретельної роботи та міцних матеріалів, здатних витримувати навантаження, яким вони піддаються. Більшість майстерень починають з формування труб, потім зварюють їх, а після цього наносять остаточні шари, які захищають від теплового пошкодження й утворення іржі з часом. Щодо вибору матеріалів, то тут виступає нержавіюча сталь, адже вона краще витримує екстремальні температури порівняно з іншими металами і довше служить у вихлопних системах. Виробники автомобілів також проявили креативність — достатньо подивитися на ті подвійні вихлопні труби на спортивних автомобілях. Вони, звісно, добре виглядають, але насправді допомагають двигуну краще «дихати», що означає чистіші викиди та іноді навіть кращу паливну ефективність. І ці поліпшення стосуються не лише зовнішнього вигляду. Сьогодні виробники мають відповідати суворим стандартам викидів, тому кожна дрібна зміна має значення, якщо прагнути створювати транспортні засоби, які добре працюють і при цьому дотримуються правових норм.

Техніки виробництва паливних ліній

Виготовлення паливних трубопроводів потребує дуже ретельної роботи, адже ми маємо справу з високогорючими матеріалами. Основні етапи включають спеціальні зварювальні технології, створення труб без швів і багато тестувань, щоб перевірити, чи все міцно тримається. Дотримання правил, встановлених такими організаціями, як SAE, не є просто бажаним — це є обов’язковим, щоб переконатися, що ці компоненти не відмовлять у критичний момент. Кілька прикладів з практики демонструють наслідки, коли виробники починають використовувати такі технології, як лазерне різання і зварювання за допомогою роботів. Ці модернізовані методи виробництва забезпечують кращу продуктивність паливних трубопроводів і зменшують ризики. Аналіз еволюції автомобільної промисловості показує, чому постійне вдосконалення виробничих процесів залишається надзвичайно важливим як для безпеки водія, так і для загальної ефективності автомобіля.

ЧаП

Які головні компоненти машини для виготовлення автомобільних труб?

Стан для виготовлення автомобільних труб складається з ключових компонентів, таких як розмотчик, формуючі секції, сварювальний узел та системи охолодження. Кожен із них відіграє важливу роль у виробництві високоякісних труб.

Як CNC-технологія покращує виробництво труб?

CNC-технологія дозволяє точно керувати параметрами виробництва, зменшуючи помилки та покращуючи загальну ефективність та якість виробництва труб.

Які матеріали найчастіше використовуються при виготовленні автомобільних труб?

Часто використовуються матеріали, такі як високопрічна сталь та алюмінієві сплави, кожен з яких має певні переваги, такі як тривалість або зменшення ваги для кращої паливної ефективності.

Чому неруйнуюча діагностика є важливою у виробництві автомобільних труб?

Неруйнуюча діагностика забезпечує цілісність та безпеку автомобільних труб шляхом виявлення можливих дефектів без завдання шкоди продукту.

Яку роль грає корозійна стійкість у автомобільних трубах?

О PARTICULAR сопротивлення корозії є ключовим для забезпечення тривалості та надійності автотранспортних труб, особливо в жорстких природних умовах.

Зміст

- Станок для виготовлення автопіп: ключові компоненти та експлуатація

- Як Ротарний Гірний Гнучкий Закручувач Формує Труби для Автомобілів

- Технологія індукційного гнучення в автотранспортному виробництві

- Системи керування CNC в сучасному виготовленні труб

- Забезпечення якості у виробництві автопромислових труб

- Вибір матеріалу для виготовлення автотруб

- Застосування в системах автомобіля

-

ЧаП

- Які головні компоненти машини для виготовлення автомобільних труб?

- Як CNC-технологія покращує виробництво труб?

- Які матеріали найчастіше використовуються при виготовленні автомобільних труб?

- Чому неруйнуюча діагностика є важливою у виробництві автомобільних труб?

- Яку роль грає корозійна стійкість у автомобільних трубах?