Виготовлення прецизійних стальних труб вимагає складного обладнання, яке забезпечує постійну якість і водночас економічну ефективність. Станція для виготовлення труб з електрозварюваних швів представляє собою вершину сучасних технологій виробництва труб, поєднуючи передову інженерію та надійну продуктивність для виконання високих промислових вимог. Ці спеціалізовані виробничі системи кардинально змінили підхід виробників до виготовлення сталевих труб, забезпечуючи кращий контроль над точністю розмірів і властивостями матеріалу. Інтеграція автоматизованого керування та прецизійного інструменту гарантують, що кожна труба відповідає суворим стандартам якості та максимально підвищує ефективність виробництва.

Розуміння технології ЕЗЗ у сучасному виробництві

Основи електрозварювання опором

Електроресистентне зварювання є основною технологією для кожного високопродуктивного стану для виробництва труб ЕРС, яка використовує контрольований електричний струм для отримання міцних металургійних зварних швів. Цей процес генерує тепло за рахунок електричного опору в місці контакту країв стрічки зі сталі, утворюючи куваний зварний шов під точно контрольованим тиском. Технологія усуває необхідність у присадкових матеріалах або захисних газах, роблячи її екологічно чистим і економічно вигідним рішенням для виробництва. Сучасні системи включають складні механізми контролю температури та регулювання струму, щоб забезпечити стабільну якість зварного шву при різних характеристиках матеріалу.

Процес зварювання відбувається за мілісекунди, що вимагає точного дозування часу та застосування тиску для досягнення оптимальної міцності з'єднання. Сучасні конструкції станів для виробництва електрозварених труб оснащені цифровими системами керування, які в реальному часі контролюють і коригують параметри зварювання, компенсуючи варіації товщини матеріалу або його складу. Такий рівень автоматизації забезпечує відповідність кожного зварного шву або перевищення галузевих стандартів щодо механічних властивостей та довговічності. Отримані з'єднання мають характеристики міцності, порівнянні з основним матеріалом або що перевищують їх, завдяки чому труби ЕЗВ підходять для використання в умовах високого тиску.

Здатності обробки матеріалів

Сучасні системи трубопрокатних станів з електрозварюванням обслуговують широкий діапазон марок та специфікацій сталі, від звичайних вуглецевих сталей до високоміцних сплавів. Гнучкість у обробці матеріалів поширюється на різні діапазони товщин, зазвичай від 0,5 мм до 25 мм, залежно від конфігурації прокатного стану та передбачуваного застосування. Ця універсальність дозволяє виробникам обслуговувати різноманітні ринки, зокрема будівництво, автомобілебудування, меблеву промисловість та галузь будівельної інженерії. Сучасні системи обробки матеріалів забезпечують постійну швидкість подачі та правильне вирівнювання смуги протягом усього процесу формування.

Заходи контролю якості, інтегровані в сучасні конструкції прокатних станів, включають постійний моніторинг властивостей матеріалу та розмірної точності. Системи внутрішньолінійного контролю виявляють і усувають відхилення до того, як вони вплинуть на якість кінцевого продукту, зменшуючи відходи та забезпечуючи стабільність вихідних характеристик продукції. Здатність обробляти різні марки сталі без значних змін налаштувань підвищує гнучкість виробництва та скорочує простої між випусками продукції. Така адаптивність має вирішальне значення для виробників, які обслуговують кілька ринкових сегментів із різними вимогами до якості.

Технічні характеристики та параметри продуктивності

Потужність виробництва та контроль швидкості

Швидкість виробництва для промислових установок по виготовленню електрозварених труб істотно варіюється залежно від діаметра труб, товщини стінки та специфікацій матеріалу. Високопродуктивні системи досягають швидкості виробництва понад 100 метрів на хвилину для типових застосувань, забезпечуючи при цьому жорсткі розмірні допуски протягом усього процесу. Приводи з регульованим частотним керуванням дозволяють точно керувати швидкістю, що дає операторам можливість оптимізувати темпи виробництва для конкретних комбінацій матеріалів та вимог до якості. Співвідношення між швидкістю виробництва та якістю зварного шву потребує ретельного балансування для забезпечення стабільних результатів.

Сучасні конструкції млинів включають прогнозні алгоритми, які автоматично налаштовують параметри виробництва на основі властивостей матеріалу та бажаних характеристик продукції. Ці системи аналізують історичні дані про продуктивність, щоб оптимізувати налаштування для нових виробничих циклів, мінімізуючи час підготовки та зменшуючи відходи матеріалу під час переходів. Можливості монітування в реальному часі забезпечують негайне зворотнє зв'язання щодо ефективності виробництва та показників якості, дозволяючи проактивно вносити корективи для підтримки оптимальної продуктивності. Інтеграція технологій Індустрії 4.0 додатково підвищує прозорість та можливості контролю виробництва.

Точність розмірів та стандарти якості

Досягнення постійної точності розмірів є критичним показником продуктивності для будь-якого професійного erw Tube Mill встановлення. Просунуті формувальні станції використовують прецизійні інструменти, виготовлені з високою точністю, щоб підтримувати допуски діаметра в межах ±0,1 мм протягом усього циклу виробництва. Рівномірність товщини стінок зазвичай забезпечує відхилення менше ніж ±5% від номінальних характеристик, що гарантує стабільні механічні властивості на всьому протязі кожної ділянки труби. Для дотримання таких жорстких допусків необхідні складні процедури калібрування та регулярні протоколи технічного обслуговування задля підтримання рівня продуктивності.

Системи забезпечення якості включають кілька точок контролю на всьому протязі виробничого процесу — від перевірки вхідних матеріалів до тестування готової продукції. Автоматизовані вимірювальні системи безперервно контролюють критичні розміри, негайно попереджаючи операторів про будь-які відхилення, що потребують уваги. Алгоритми статистичного контролю процесів відстежують тенденції якості та прогнозують потенційні проблеми до того, як вони вплинуть на якість виробництва. Системи документування зберігають повний запис усіх вимірювань якості, забезпечуючи відстежуваність та ініціативи безперервного покращення.

Інтеграція виробничих процесів та робочі потоки

Підготовка смуги та системи подачі

Ефективна підготовка смуги є основою успішної роботи стану електрозварювальних труб, що вимагає точного оброблення країв та підготовки поверхні для забезпечення оптимальної якості зварного шву. Автоматизовані системи розгортання забезпечують постійний контроль натягу під час подачі матеріалу у формувальну ділянку, запобігаючи деформації смуги або пошкодженню поверхні. Операції обрізання країв видаляють будь-які нерівності чи забруднення, які можуть порушити цілісність зварного шву, і використовують високоточне різальне обладнання, розроблене для тривалого терміну служби. Інтеграція можливості з'єднання смуг дозволяє проводити безперервні цикли виробництва, з'єднуючи послідовні мотузки без переривання виробничого процесу.

Системи відстеження матеріалу контролюють положення смуги та її якість протягом усього процесу підготовки, забезпечуючи реальний час виявлення потенційних проблем, які потребують уваги. Системи накопичувачів компенсують коливання потоку матеріалу, забезпечуючи постійну швидкість подачі до наступних операцій формування, незалежно від коливань швидкості розгортки. Механізми очищення поверхні видаляють шарувату окалину, залишки мастила та інші забруднення, які можуть вплинути на якість зварних швів або вимоги щодо стану поверхні. Ці етапи підготовки є вирішальними для досягнення стабільних результатів виробництва та мінімізації простою, пов'язаного з якістю.

Конфігурація та контроль станції формування

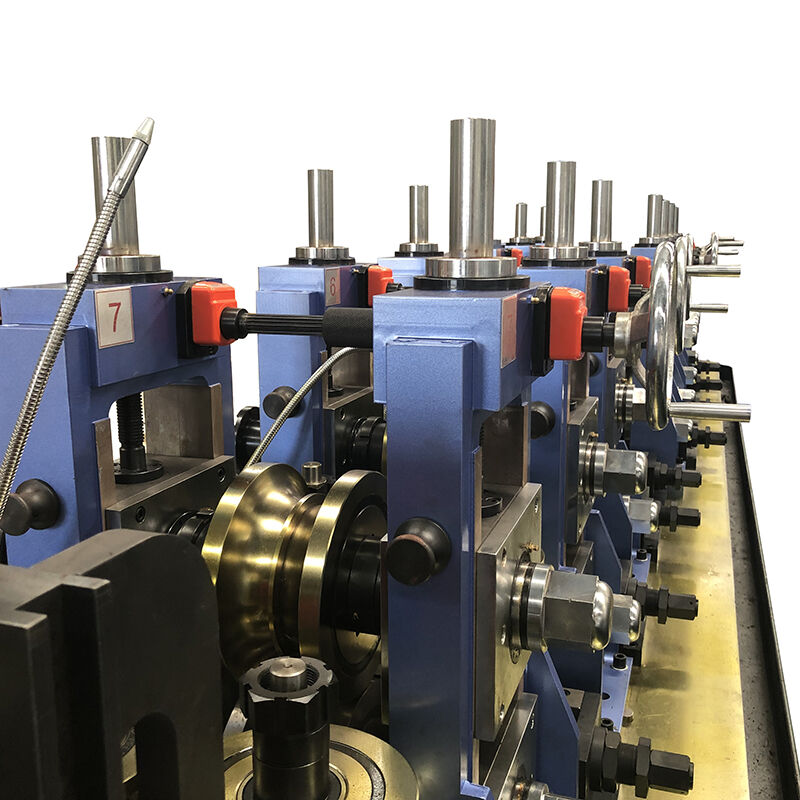

Прогресивне формування є основою технології стану електрозварюваних труб, використовуючи кілька формувальних станцій для поступового перетворення плоскої стрічки в точні круглі перерізи. Кожна формувальна станція оснащена регульованим інструментом, який може адаптуватися до різних діаметрів труб у робочому діапазоні стану, зазвичай охоплюючи кілька сімей розмірів із мінімальними вимогами до переналагодження. Послідовність формування відповідає ретельно розробленим профілям, які мінімізують напруження матеріалу та забезпечують задані розміри, запобігаючи складанню країв або поверхневим дефектам, які можуть погіршити якість кінцевого продукту.

Сервоуправлінські позиційні системи дозволяють точно регулювати формувальні валки під час виробництва, що дає змогу операторам тонко налаштовувати розміри труб без зупинки стану. Системи контролю навантаження відстежують зусилля формування на кожній станції, забезпечуючи раннє попередження про знос інструменту або зміни властивостей матеріалу, які можуть вплинути на якість продукції. Сучасні конструкції станів передбачають автоматичні можливості налаштування, які позиціонують формувальні інструменти на основі заданих специфікацій труб, скорочуючи час на налагодження та мінімізуючи вимоги до кваліфікації операторів під час зміни конфігурацій.

Процедури контролю якості та тестування

Технології внутрішньолінійного контролю

Комплексний контроль якості розпочинається з систем моніторингу в реальному часі, інтегрованих у всю лінію виробництва труб ЕРС, із застосуванням сучасних сенсорних технологій для виявлення розбіжностей у розмірах та поверхневих дефектів. Системи лазерних вимірювань безперервно відстежують діаметр труб, товщину стінок і параметри овальності, забезпечуючи негайне зворотне зв’язування з системами керування процесом для автоматичної корекції виявлених відхилень. Можливості ультразвукового тестування перевіряють цілісність зварного шву без переривання технологічного процесу, забезпечуючи відповідність кожної труби структурним вимогам до наступних операцій обробки або упаковки.

Системи візуального контролю перевіряють якість поверхні та виявляють косметичні дефекти, які можуть вплинути на прийняття продукції споживачами або наступні операції обробки. Ці автоматизовані системи працюють на швидкості виробництва, усуваючи необхідність ручного огляду та забезпечуючи постійні критерії оцінювання протягом усіх змін. Можливості реєстрації даних забезпечують повний запис результатів усіх перевірок, що сприяє статистичному аналізу тенденцій виробництва та визначенню можливостей для покращення. Інтеграція з системами керування цеху дозволяє автоматично відхиляти продукцію, що не відповідає вимогам, і одночасно підтримувати безперервність виробництва.

Стандарти випробувань та вимоги до сертифікації

Сучасні операції з виробництва труб методом електрозварювання повинні відповідати численним міжнародним стандартам, що регулюють якість виготовлення труб та їх експлуатаційні характеристики. Протоколи випробувань зазвичай включають перевірку механічних властивостей шляхом вимірювання межі міцності, межі текучості та відносного видовження на типових зразках із кожної партії продукції. Гідростатичне випробування підтверджує здатність труб витримувати тиск у контрольованих умовах, забезпечуючи відповідність готових труб встановленим робочим тискам із дотриманням необхідних запасів міцності.

Вимоги до сертифікації часто передбачають перевірку систем якості та процедур тестування третіми сторонами, особливо для застосувань у критичних галузях, таких як нафтогазова промисловість або будівництво. Системи документування забезпечують повну відстежуваність від сертифікатів сировини до результатів остаточного контролю, що підтримує вимоги клієнтів до якості та зобов’язання щодо дотримання нормативних вимог. Регулярна калібрування випробувального обладнання забезпечує точність і надійність вимірювань, а валідація процедур тестування підтверджує відповідність чинним стандартам і технічним умовам.

Застосування та галузеві вимоги

Будівельні та конструкційні застосування

Будівельна галузь є важливим ринком для продукції станів електрозварювальних труб, використовуючи сталеві труби у несучих конструкціях, системах опалубки та архітектурних застосуваннях, де потрібний точний контроль розмірів і стабільна якість. Конструктори вказують електрозварювальні труби завдяки їхнім передбачуваним механічним властивостям і вигідному співвідношенню ціни та якості порівняно з безшовними аналогами, особливо в застосуваннях, де достатньо помірних показників тиску. Будівельні норми все частіше враховують можливості електрозварювальних труб, розширюючи їхнє використання в несучих конструкціях, раніше обмежених безшовними виробами.

Архітектурні застосування вимагають високоякісної обробки поверхні та стабільності розмірів, що сучасні технології станів для виробництва електрозварених труб легко забезпечують завдяки передовим системам формування та остаточної обробки. Можливість виготовлення нестандартних розмірів і характеристик дозволяє архітекторам та інженерам оптимізувати конструкційні рішення, водночас відповідаючи естетичним вимогам. Сумісність із цинкуванням забезпечує тривалу стійкість до корозії у зовнішніх умовах, тоді як різноманітні види обробки поверхні дозволяють реалізовувати різноманітні архітектурні покриття та захисні шари.

Промислове та виробничє використання

Виробничі галузі використовують електрозварні труби у системах транспортування рідин, пневматичних застосуваннях та будівництві машин, де важливими є надійність і економічна ефективність. Стабільна точність розмірів, досягнута завдяки прецизійним станам для виробництва електрозварених труб, дозволяє здійснювати складання з жорстким допуском без додаткової механічної обробки чи калібрування. Можливості термообробки дають змогу виробникам отримувати потрібні механічні властивості для спеціалізованих застосувань, зокрема підвищену міцність або поліпшені характеристики формовності.

Обробні галузі використовують електрозварні труби для систем подачі рідин під низьким і помірним тиском, отримуючи економічну вигоду порівняно з безшовними аналогами та відповідаючи вимогам до продуктивності. Можливість виготовлення труб із нестандартною товщиною стінок дозволяє оптимізувати конструкцію системи залежно від конкретних вимог щодо тиску та витрат. Програми сертифікації якості забезпечують можливість використання у регульованих галузях, де наявність можливості відстеження та підтвердження характеристик є обов’язковою умовою для експлуатаційного затвердження.

Обслуговування та експлуатаційна ефективність

Програми передбачувального обслуговування

Для успішної роботи установки з виробництва електрозварених труб необхідні комплексні програми профілактичного обслуговування, які охоплюють як механічні компоненти, так і системи керування, щоб забезпечити стабільну продуктивність та якість продукції. Планові терміни технічного обслуговування, встановлені на основі обсягів виробництва (у тоннах) або наробітку (у годинах), запобігають несподіваним відмовам, одночасно оптимізуючи термін служби інструментів та ефективність системи. Програми мащення використовують сучасні синтетичні мастила, розроблені для застосування у високошвидкісних умовах із великими навантаженнями, характерними для сучасних процесів виробництва труб, що продовжує термін служби компонентів і скорочує потребу у частому обслуговуванні.

Технології передбачуваного технічного обслуговування контролюють критичні компоненти за допомогою аналізу вібрації, теплового знімання та програм аналізу мастила, що дозволяє виявляти потенційні несправності до того, як вони вплинуть на виробничі процеси. Ці технології дозволяють планувати технічне обслуговування залежно від стану обладнання, оптимізуючи використання ресурсів і мінімізуючи незаплановані простої. Системи документування фіксують діяльність з технічного обслуговування та роботу компонентів, сприяючи ініціативам безперервного вдосконалення та оптимізації рівнів запасних частин на основі фактичних показників споживання та типів відмов.

Навчання операторів та протоколи безпеки

Ефективна експлуатація складного обладнання стану erw вимагає комплексних програм навчання операторів, які охоплюють технічні процедури експлуатації та протоколи безпеки, необхідні для захисту персоналу та збереження обладнання. Навчальні курси включають процедури налаштування, методи контролю якості, техніки діагностики несправностей та протоколи реагування на надзвичайні ситуації, необхідні для безпечного та ефективного виробничого процесу. Практичне навчання за допомогою реального виробничого обладнання забезпечує розвиток практичних навичок операторів та розуміння взаємозв'язку між параметрами процесу та якістю кінцевої продукції.

Протоколи безпеки включають системи захисту обладнання, процедури блокування/пломбування та аварійного вимкнення, призначені для захисту персоналу під час нормальної роботи та технічного обслуговування. Регулярні перевірки безпеки підтверджують дотримання встановлених протоколів і виявляють можливості покращення систем або процедур безпеки. Програми безперервної освіти допомагають операторам бути в курсі нових технологій та стандартів безпеки, сприяючи досягненню цілей як щодо дотримання нормативних вимог, так і щодо експлуатаційної ефективності на всьому життєвому циклі об'єкта.

ЧаП

Які чинники визначають виробничу потужність стану для виготовлення електрозварених труб

Потужність виробництва залежить від кількох ключових факторів, у тому числі діапазону діаметрів труб, специфікацій товщини стінок, марки матеріалу та бажаних рівнів якості. Труби більшого діаметра, як правило, вимагають меншої швидкості виробництва для забезпечення якості формування, тоді як матеріали з товстими стінками можуть потребувати зниження швидкості для правильного зварювання. Конфігурація стану електрозварювальних труб (ERW), включаючи кількість формувальних станцій і потужність обладнання, безпосередньо впливає на максимальну досяжну продуктивність. Сучасні системи керування можуть автоматично оптимізувати налаштування швидкості залежно від властивостей матеріалу та цільових специфікацій, максимізуючи продуктивність при збереженні стандартів якості.

Як електрозварювальне зварювання порівнюється з іншими методами виготовлення труб

ЗВІ-зварювання пропонує суттєві переваги у плані економічності та ефективності виробництва порівняно з виготовленням безшовних труб, забезпечуючи при цьому кращий контроль розмірів у порівнянні зі спіральними зварними альтернативами. Цей процес усуває необхідність у дорогих операціях прошивання, необхідних для виробництва безшовних труб, що зменшує як споживання енергії, так і витрати сировини. Сучасні технології станів для виробництва труб методом ЗВІ досягають якості зварного шву, яка відповідає або перевершує багато застосувань, для яких раніше потрібні були безшовні труби, розширюючи ринкові можливості при збереженні конкурентних переваг у цінах. Додаткові екологічні переваги включають знижене споживання енергії та відсутність зварювальних матеріалів, необхідних для інших процесів зварювання труб.

Які вимоги до обслуговування є критичними для оптимальної роботи

До критичних областей технічного обслуговування належать регулярна калібрування зварювальних систем, систематична заміна інструментів для формування на основі аналізу зносу та комплексне змащення високошвидкісних компонентів по всьому стану. Обслуговування зварювальних електродів має вирішальне значення для стабільної якості зварних швів і потребує регулярної правки та заміни відповідно до норм виробництва за тонажем. Стан валків формування безпосередньо впливає на якість труб і має контролюватися шляхом регулярного огляду та вимірювань. Калібрування системи керування забезпечує точний контроль технологічних параметрів і має виконуватися згідно з рекомендаціями виробника щодо періодичності та процедур.

Чи можуть сучасні системи станів ЕЗП (ERW) обробляти спеціальні марки сталі

Сучасні конструкції станів для виготовлення електрозварених труб забезпечують обробку широкого спектру спеціальних марок сталі, включаючи низьколеговані сталі підвищеної міцності, нержавіючі сталі та різні покриті матеріали за наявності відповідних модифікацій системи. Сучасні системи керування зварюванням дозволяють оптимізувати параметри для різних складів матеріалів, забезпечуючи правильну глибину проплавлення та міцність зварних швів для різних марок сталі. Деякі спеціальні застосування можуть вимагати додаткового обладнання, наприклад, покращених систем очищення для нержавіючих сталей або змінених послідовностей формування для високоміцних матеріалів. Консультація з виробниками обладнання допомагає визначити конкретні можливості та необхідні модифікації для задоволення вимог до певних спеціальних марок.

Зміст

- Розуміння технології ЕЗЗ у сучасному виробництві

- Технічні характеристики та параметри продуктивності

- Інтеграція виробничих процесів та робочі потоки

- Процедури контролю якості та тестування

- Застосування та галузеві вимоги

- Обслуговування та експлуатаційна ефективність

-

ЧаП

- Які чинники визначають виробничу потужність стану для виготовлення електрозварених труб

- Як електрозварювальне зварювання порівнюється з іншими методами виготовлення труб

- Які вимоги до обслуговування є критичними для оптимальної роботи

- Чи можуть сучасні системи станів ЕЗП (ERW) обробляти спеціальні марки сталі