Зрозумійте силу сучасного виробництва труб ERW

У динамічному світі металообробки, Міли для виробництва труб ERW є свідченням інженерної досконалості та виробничих інновацій. Ці складні машини революціонізували виробництво зварених труб, забезпечуючи неперевершену ефективність і точність у створенні необхідних компонентів для різних галузей. Від будівництва до автомобільної промисловості, трубозварювальні стани ERW стали основою якісного виробництва трубопровідних продуктів.

Електрозварювання опором ( ERW ) процес являє собою ідеальне поєднання технології та металургії, забезпечуючи стабільну якість зварювання та високу продуктивність. Оскільки промисловість продовжує вимагати вищих стандартів якості та продуктивності, розуміння можливостей і роботи установок для виготовлення електрозварних труб стає все більш важливим як для виробників, так і для фахівців галузі.

Основні компоненти та принципи роботи

Основні механічні елементи

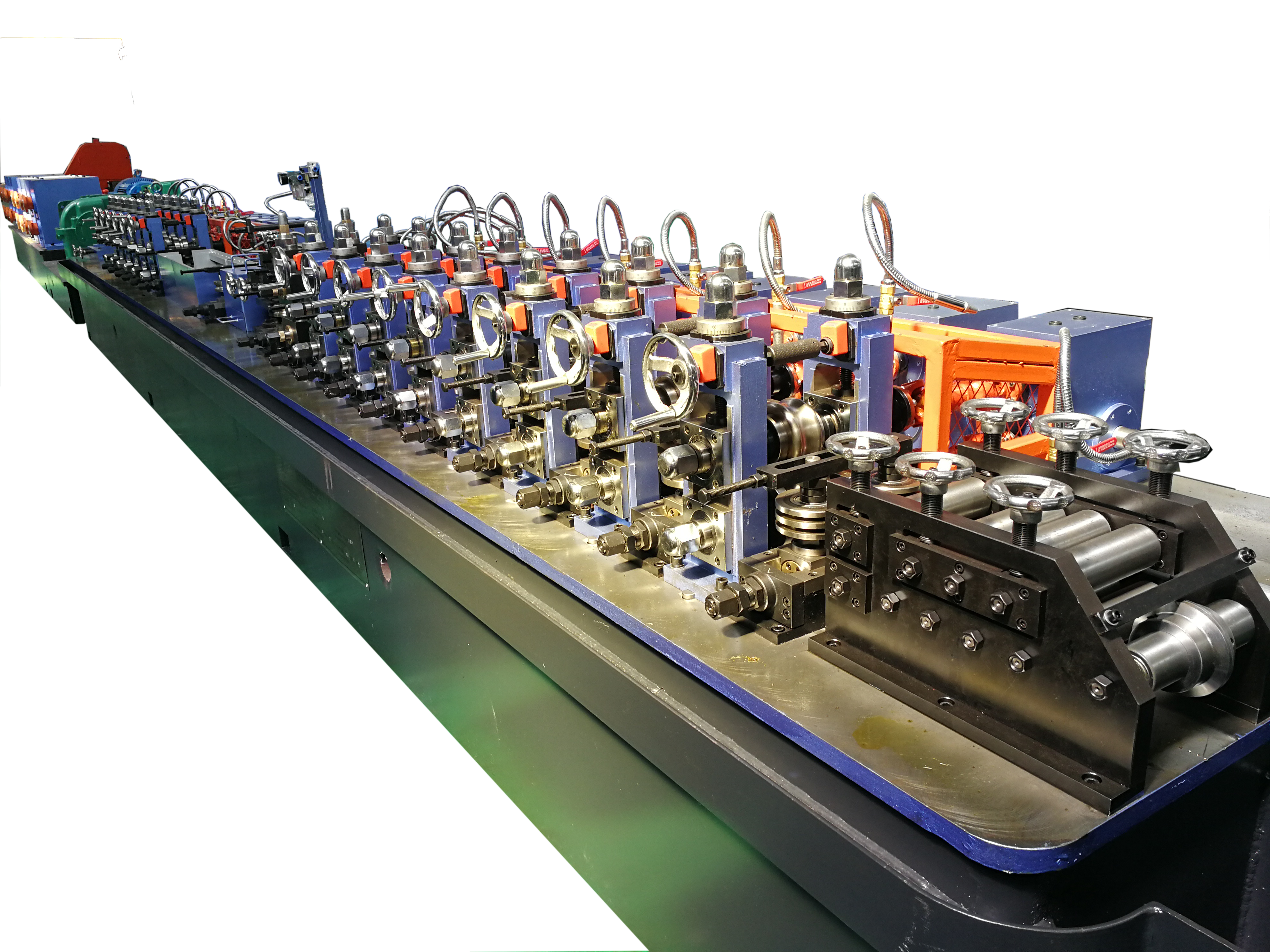

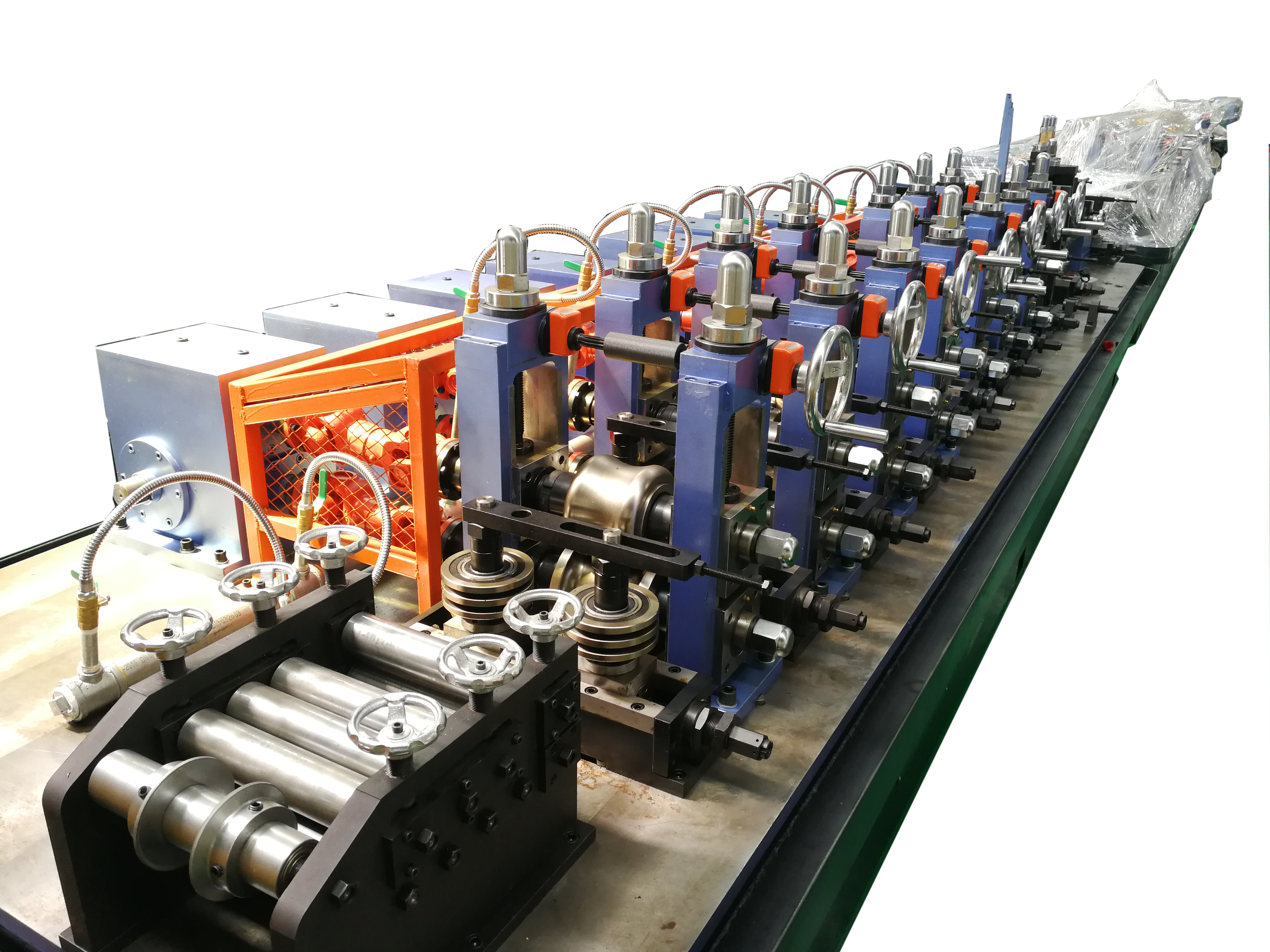

В основі кожної установки для виготовлення електрозварних труб лежить серія точно спроектованих компонентів, що працюють узгоджено. Вхідна секція включає розгортальник і накопичувач стрічки, що забезпечує безперервну подачу матеріалу. Формувальна секція складається з кількох клітей валків, які поступово формують плоску стрічку у трубчасту форму. Кожна кліть валків розроблена з надзвичайною точністю, щоб забезпечити правильний тиск і підтримувати належне вирівнювання на всьому протязі процесу формування.

Відділення зварювання включає в себе сучасне високочастотне зварювальне обладнання, оснащене контактними валками та імпедансними котушками. Після зварювальної станції калібрувальні та правильні агрегати забезпечують точне дотримання розмірних характеристик кінцевого продукту. Ці компоненти бездоганно працюють разом для виробництва зварених труб високої якості з надзвичайною стабільністю.

Розроблені системи керування

Сучасні установки для виготовлення електрозварних труб оснащені передовими системами керування, які контролюють і регулюють усі аспекти виробничого процесу. Цифрові контролери керують критичними параметрами, такими як швидкість руху лінії, температура зварювання та формувальний тиск. Системи оперативного контролю відстежують якість продукції та автоматично регулюють робочі параметри для підтримки оптимальних умов виробництва.

Інтеграція програмованих логічних контролерів (ПЛК) та інтерфейсів людино-машини (HMI) дозволяє операторам точно налаштовувати параметри та швидко реагувати на будь-які відхилення в процесі виробництва. Ці сучасні системи керування значно скорочують час на підготовку обладнання та мінімізують витрати матеріалів, забезпечуючи стабільну якість продукції.

Виробничі можливості та застосування

Діапазон розмірів та сумісність з матеріалами

Міні-мілени ERW демонструють надзвичайну універсальність у плані виробничих можливостей. Сучасні міллени можуть обробляти труби діаметром від 12 мм до більших розмірів понад 660 мм, залежно від конкретної конфігурації міллена. Товщина стінки зазвичай варіюється від 0,4 мм до 12 мм, що відповідає різноманітним вимогам промисловості.

Ці міллі відрізняються високоякісною обробкою різних матеріалів, у тому числі вуглецевої сталі, нержавіючої сталі та різних сплавів. Завдяки здатності обробляти різноманітні типи матеріалів, трубопрокатні агрегати з електрозварювання (ERW) є незамінними при виробництві компонентів для різних застосувань — від конструктивних опор до прецизійних механічних деталей.

Специфічні застосування в промисловості

Будівельна галузь значною мірою покладається на труби з електрозварювання (ERW) для конструкційних застосувань, у тому числі для каркасів будівель, перил та систем підтримки. Автомобільна промисловість використовує ці труби для вихлопних систем, шасі та конструкційних підсилювачів. У меблевій індустрії труби ERW забезпечують як конструкційну міцність, так і естетичний вигляд у різних дизайнах.

Виробники сільськогосподарського обладнання покладаються на труби ERW для систем зрошення та компонентів машин. Енергетичний сектор використовує ці труби для транспортування нафти та газу, тим часом як авіаційна промисловість отримує користь від їхньої точності та надійності в різних застосуваннях.

Стратегії технічного обслуговування та оптимізації

Протоколи передбачувального обслуговування

Впровадження комплексних програм технічного обслуговування має ключове значення для підтримки оптимальної продуктивності агрегату для виробництва електрозварних труб. Регулярний огляд та обслуговування формувальних валків, зварювального обладнання та приводних систем допомагають запобігти раптовим зупинкам та забезпечити стабільну якість продукції. Графіки технічного обслуговування мають включати детальну документацію щодо зношення, інтервалів заміни та показників продуктивності.

Правильна калібрування вимірювальних приладів та систем керування має виконуватися періодично для забезпечення точності. Особливу увагу слід приділяти технічному обслуговуванню зварювального обладнання, зокрема регулярному огляду контактних валків і систем охолодження для забезпечення оптимальної якості зварювання.

Техніки оптимізації продуктивності

Досягнення максимальної ефективності потребує уважного стеження за параметрами експлуатації та налаштуваннями виробництва. Оптимізація швидкості, що ґрунтується на властивостях матеріалу й специфікаціях труби, допомагає максимізувати випуск продукції, зберігаючи стандарти якості. Регулярний аналіз виробничих даних дозволяє виявляти можливості для поліпшення й оптимізації використання ресурсів.

Програми навчання персоналу відіграють важливу роль у процесі оптимізації. Оператори мають знати як технічні аспекти роботи мілла, так і процедури контролю якості, щоб підтримувати високі стандарти виробництва. Впровадження принципів виробництва «лейн» може додатково підвищити ефективність операцій і зменшити відходи.

Майбутні тенденції та технологічні досягнення

Цифрова інтеграція та Промисловість 4.0

Майбутнє ERW-станів полягає в збільшенні цифрової інтеграції та можливостей інтелектуального виробництва. Технології Індустрії 4.0, у тому числі датчики IoT та системи моніторингу на основі хмари, впроваджуються для забезпечення передбачуваного обслуговування та контролю якості в режимі реального часу. Продвинута аналітика допомагає оптимізувати параметри виробництва та передбачити можливі проблеми до того, як вони вплинуть на виробництво.

Алгоритми штучного інтелекту та машинного навчання розробляються для підвищення контролю процесів та забезпечення якості. Ці технології дозволяють автоматично регулювати експлуатаційні параметри на основі історичних даних та поточних виробничих умов, що призводить до підвищення ефективності та стабільності продукції.

Стійкість та енергоефективність

Екологічні аспекти стимулюють інновації в проектуванні та експлуатації агрегатів для виробництва труб з електрозварюваних швів. Нові енергоефективні приводні системи та удосконалені технології зварювання зменшують споживання електроенергії, зберігаючи обсяги виробництва. Виробники впроваджують системи рециркуляції охолоджувальної води та стратегії зменшення утворення відходів на всіх етапах виробничого процесу.

Розробка екологічно безпечних мастильних матеріалів і засобів для чищення допомагає зменшити навантаження на навколишнє середовище з одночасним підтриманням високих виробничих стандартів. Інтеграція джерел відновлюваної енергії та систем рекуперації енергії додатково підвищує стійкість виробничих операцій з виготовлення труб.

Поширені запитання

Які основні переваги агрегатів для виробництва труб з електрозварюваних швів порівняно з іншими методами виробництва труб?

Мілли ERW пропонують вищу швидкість виробництва, чудову якість зварювання та вигідне співвідношення вартості та ефективності порівняно з іншими методами. Вони забезпечують стабільну розмірну точність, ефективне використання матеріалів і можливість виготовлення широкого діапазону розмірів і технічних характеристик труб із мінімальними змінами налаштувань.

Як процес зварювання у міллах ERW забезпечує цілісність з'єднання?

Процес високочастотного зварювання, використовуваний у міллах ERW, створює штампувальне зварне з'єднання шляхом нагрівання країв стрічки до температури плавлення та подальшого стиснення для формування зв’язку у твердому стані. Цей процес ретельно контролюється за допомогою точного регулювання температури та тиску, що забезпечує міцний і стабільний зварний шов.

Які заходи технічного обслуговування є важливими для оптимальної роботи міллів ERW?

Регулярне обслуговування формувальних валків, зварювального обладнання та систем керування є важливим. Це включає належне змащування, своєчасне замінювання зношених частин, калібрування вимірювальних приладів та регулярний огляд критичних компонентів. Впровадження графіка профілактичного обслуговування та ведення детальних записів про технічне обслуговування допомагає забезпечити надійну роботу та стабільну якість продукції.