Розуміння сучасних технологій виробництва оцинкованих труб

Еволюція оцинкована залізна (GI) труба виробництво досягло нового рівня завдяки впровадженню високошвидкісних машин для виготовлення труб GI. Ці сучасні системи є суттєвим кроком вперед у плані ефективності виробництва, контролю якості та виробничих можливостей. Сучасні підприємства, оснащені цими передовими машинами, революціонізують підхід до виробництва труб, встановлюючи нові галузеві стандарти як для обсягів виробництва, так і для точності.

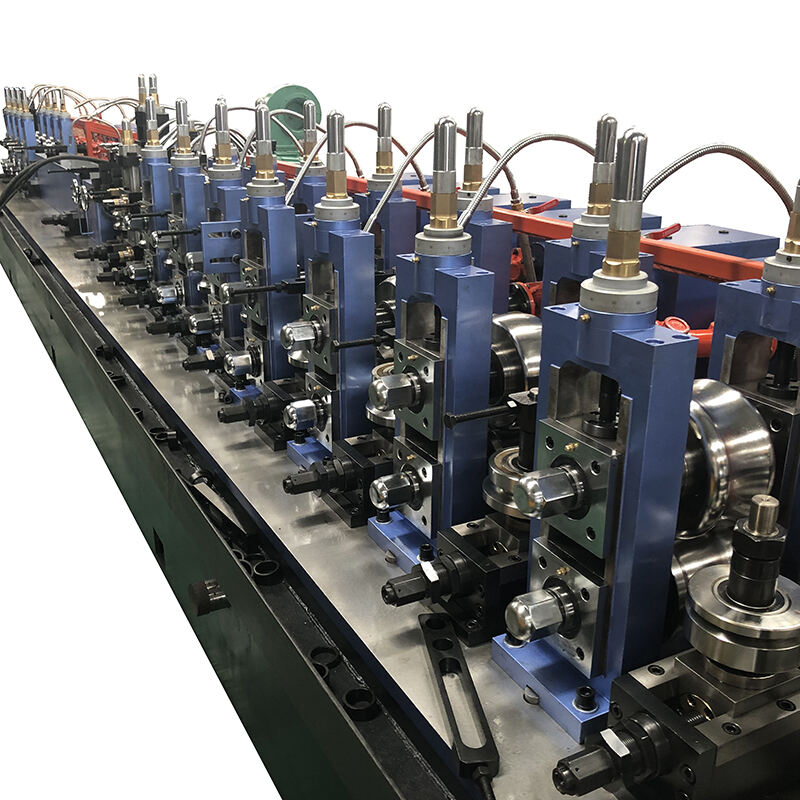

Сучасні високошвидкісні Gi труба машина для виробництва інтегрує сучасні автоматизовані системи з міцними механічними компонентами для досягнення небачених темпів виробництва, зберігаючи високі стандарти якості. Це досягнення перетворило трудомісткий процес на оптимізовану та ефективну операцію, яка задовольняє зростаючий глобальний попит на оцинковані труби в різних галузях промисловості.

Основні компоненти сучасних систем виробництва труб

Автоматизовані блоки подачі та формування

Основою високошвидкісних машин для виробництва оцинкованих труб є їхні сучасні системи подачі. Ці блоки точно контролюють вхід стрічок або рулонів зі сталі, забезпечуючи стабільний потік матеріалу протягом усього виробничого процесу. Сучасні датчики та сервомотори працюють узгоджено, щоб підтримувати оптимальний натяг і вирівнювання, запобігаючи втратам матеріалів і забезпечуючи однакове формування труб.

У одиницях формування використовується прогресивна технологія профілювання прокатом, яка застосовує кілька етапів для поступового формування металу у досконалі циліндричні форми. Цей методичний підхід запобігає виникненню напружень у матеріалі та забезпечує цілісність структури на всьому протязі процесу формування, внаслідок чого виготовляються труби з винятковими механічними властивостями.

Точна технологія з'єднання

Сучасні високопродуктивні машини для виробництва оцинкованих труб оснащені передовими системами зварювання, що забезпечують бездоганне з'єднання швів. Технологія зварювання високочастотною індукцією створює міцні, рівномірні шви з небувалою швидкістю, тим часом як сучасні системи контролю безперервно перевіряють якість зварного шву в режимі реального часу.

Зварювальні блоки оснащені досконалими механізмами контролю температури та автоматичними системами регулювання, що забезпечує сталу якість зварювання навіть під час тривалого виробництва. Такий рівень точності значно зменшує кількість бракованих виробів і підвищує загальну ефективність виробництва.

Передові системи контролю та спостереження

Цифрова система управління процесами

Інтеграція цифрових систем керування у високошвидкісних машинах для виготовлення оцинкованих труб є суттєвим технологічним досягненням. Ці сучасні системи надають операторам комплексні можливості для реалізації моніторингу в режимі реального часу, забезпечуючи негайну корекцію виробничих параметрів за потреби. Цифровий інтерфейс пропонує інтуїтивно зрозуміле керування всіма аспектами виробництва — від подачі матеріалу до завершального процесу різання.

Алгоритми машинного навчання, інтегровані в ці системи керування, безперервно аналізують виробничі дані, виявляючи закономірності та потенційні проблеми до того, як вони вплинуть на якість продукції. Ця передбачувальна функція допомагає зберігати оптимальну ефективність виробництва, одночасно зменшуючи час простою та втрати матеріалів.

Інтеграція забезпечення якості

Сучасні високошвидкісні машини для виробництва оцинкованих труб оснащені інтегрованими системами контролю якості, які здійснюють безперервний моніторинг на всіх етапах виробничого процесу. Системи передових сенсорів та візуалізації перевіряють кожен аспект формування труб, від товщини матеріалу до якості поверхні, забезпечуючи відповідність кожного продукту точним технічним вимогам.

Ці автоматизовані системи контролю здатні виявляти навіть незначні відхилення від стандартів якості, що викликає негайне коригування параметрів для підтримки стабільної якості продукції. Інтеграція цих заходів контролю якості суттєво зменшує потребу у післявиробничому контролі, забезпечуючи при цьому високу надійність готової продукції.

Функції оцинковування та обробки поверхні

Автоматизовані системи оцинковування

Процес гальванізації у високошвидкісних машинах для виготовлення оцинкованих труб вдосконалено для досягнення оптимальної рівномірності цинкового покриття. Сучасні системи контролю температури та точні механізми занурення забезпечують рівномірну товщину покриття, тоді як автоматизовані системи вилучення підтримують ідеальні візерунки покриття. Такий рівень контролю забезпечує високу стійкість до корозії та тривалий термін служби продукту.

Сучасні машини включають досконалі системи відновлення цинку, які мінімізують відходи та екологічний вплив, зберігаючи економічну ефективність. Точний контроль процесу оцинковування забезпечує відповідність міжнародним стандартам, одночасно оптимізуючи споживання цинку.

Інновація у обробці поверхні

Можливості післягальванізаційної обробки поверхні значно вдосконалилися у високошвидкісних машинах для виготовлення оцинкованих труб. Сучасні системи хроматного покриття забезпечують підвищену захистну властивість поверхні, тимчасом як автоматизовані системи обробки запобігають пошкодженню готового покриття. Ці інновації призводять до створення продуктів з вищою естетичною привабливістю та поліпшеними експлуатаційними характеристиками.

Інтеграція автоматизованих систем контролю поверхні забезпечує стабільну якість фінішного покриття на всьому протязі виробничих партій, тимчасом як сучасні системи охолодження оптимізують механічні властивості кінцевого продукту.

Ефективність та оптимізація виробництва

Функції підвищення швидкості

Сучасні високошвидкісні машини для виготовлення оцинкованих труб досягають вражаючих темпів виробництва завдяки оптимізованим механічним системам та передовим технологіям приводів. Компоненти з сервоприводом забезпечують точний контроль швидкості виробництва з одночасним збереженням якості продукції, що дозволяє виробникам ефективно задовольняти зростаючий попит на ринку.

Впровадження систем швидкозмінного оснащення та автоматизованих механізмів регулювання розмірів мінімізує час простою під час зміни продукції, максимізуючи загальну ефективність виробництва. Ці особливості дозволяють виробникам підтримувати високий рівень продуктивності, забезпечуючи різноманітність специфікацій продукції.

Системи енергоменеджменту

Сучасні функції енергетичного менеджменту у високошвидкісних машинах для виготовлення оцинкованих труб оптимізують споживання електроенергії з одночасним підтриманням максимальної продуктивності. Інтелектуальні системи розподілу електроживлення забезпечують ефективне використання енергії у всіх компонентах машини, зменшуючи експлуатаційні витрати без зменшення виробничих потужностей.

Інтеграція систем рекуперації енергії та розумних режимів очікування ще більше підвищує ефективність, роблячи сучасне виробництво труб більш екологічно стійким і економічно ефективним.

Поширені запитання

Яка типова виробнича потужність високошвидкісних машин для виготовлення оцинкованих труб?

Сучасні високопродуктивні машини для виготовлення оцинкованих труб зазвичай можуть досягати швидкості виробництва 80-120 метрів за хвилину, залежно від специфікації труб та характеристик матеріалу. Ці системи можуть працювати безперервно протягом тривалого часу, що забезпечує денний випуск у кілька тисяч метрів готових труб.

Як ці машини забезпечують стабільну якість оцинковування?

Високопродуктивні машини для виготовлення оцинкованих труб використовують передові системи контролю температури, точне управління ванною з цинком та автоматичні механізми занурення для підтримки однакової товщини покриття. Системи оперативного контролю постійно оцінюють якість покриття та автоматично вносять корективи для забезпечення рівномірного оцинковування всіх виробів.

Які вимоги до обслуговування цих машин?

Хоча машини для виготовлення сталевих труб високої швидкості розроблені для надійної роботи, для забезпечення оптимальної продуктивності вони потребують регулярного профілактичного обслуговування. Це включає планову перевірку валів формування, зварювальних систем та устаткування для гарячого цинкування, а також періодичну калібрування систем керування та сенсорів. Багато сучасних машин мають функції передбачуваного обслуговування, які допомагають планувати технічні візити до сервісу до виникнення проблем.