Автомобільна промисловість значною мірою залежить від прецизійних компонентів, і серед найважливішого обладнання для виробництва — це верстат для виготовлення автомобільних труб. Ці складні системи перетворюють сировину на труби та трубки високої якості, які виконують життєво важливі функції під час будівництва транспортних засобів — від вихлопних систем до паливних магістралей та конструкційних елементів. Вибір правильного обладнання для потреб автомобільного виробництва вимагає ретельного врахування багатьох технічних факторів, вимог щодо виробництва та стандартів якості, які безпосередньо впливають на ефективність вашої діяльності та якість продукції.

Сучасне автомобілебудування вимагає надзвичайної точності та узгодженості у виробництві труб, що робить вибір обладнання для виробництва критичним бізнес-рішенням. Складність сучасних транспортних засобів із їхніми складними системами подачі рідин та конструкційними вимогами потребує труб, які відповідають суворим розмірним допускам та матеріальним специфікаціям. Розуміння фундаментальних принципів технології виробництва труб дозволяє виробникам приймати обґрунтовані рішення, які відповідають їхнім цілям у виробництві та стандартам якості.

Розуміння технології верстатів для виготовлення труб

Основні виробничі процеси

Основою ефективного виробництва труб є розуміння різних технологічних процесів, які використовуються на різних типах обладнання. Електричне опорове зварювання (ERW) є одним із найпоширеніших методів виготовлення автомобільних труб, забезпечуючи високу швидкість та стабільність для середніх та великих обсягів виробництва. Цей процес полягає у формуванні плоских сталевих стрічок у круглі профілі та зварюванні шва за допомогою нагріву електричним опором, що забезпечує міцні та однорідні з'єднання, придатні для автомобільних застосувань.

Холодне формування надає ще один шлях для виробництва труб, особливо підходить для застосувань, що вимагають виняткової якості поверхні та точності розмірів. Ці методи обробляють матеріал при кімнатній температурі, зберігаючи початкові властивості матеріалу та забезпечуючи точні геометричні параметри. Вибір між гарячим та холодним формуванням значною мірою залежить від конкретного автомобільного застосування, вимог до матеріалу та цільових обсягів виробництва.

Варіанти конфігурації обладнання

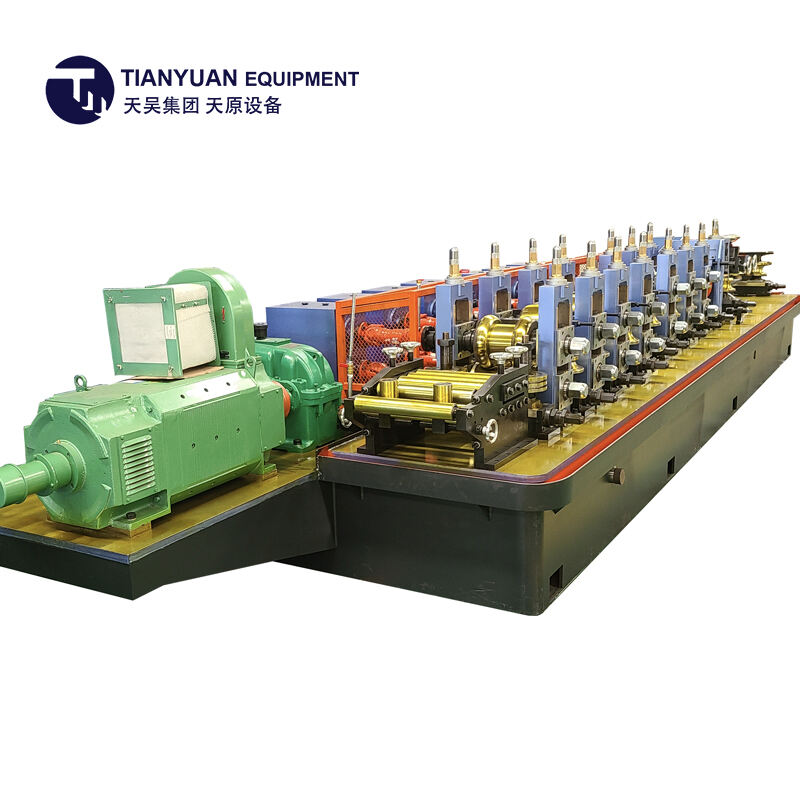

Сучасне обладнання для виготовлення труб пропонує різні варіанти конфігурації, щоб відповідати різним вимогам автомобільного виробництва. Системи прямої дії забезпечують безперервність виробництва, що ідеально підходить для операцій з великим обсягом виробництва стандартних труб. Такі конфігурації зазвичай мають інтегровані станції формування, зварювання та калібрування, які обробляють матеріал у безперервному режимі, максимізуючи продуктивність при збереженні стабільної якості.

Модульні конструкції машин забезпечують гнучкість для виробників, які випускають труби з різними характеристиками або працюють на ринках із змінними моделями попиту. Ці системи дозволяють швидко переходити між різними розмірами та специфікаціями труб, забезпечуючи ефективне виробництво невеликих партій і зберігаючи можливість проведення масштабних виробничих циклів, коли ринкові умови вимагають збільшення обсягів.

Критерії вибору

Вимоги до об'єму виробництва

Визначення відповідної виробничої потужності є основним аспектом вибору обладнання для виробництва автомобільних труб. Операції з великим обсягом зазвичай вигривають від спеціалізованих високошвидкісних систем, оптимізованих для певних розмірів і матеріалів труб. Таке обладнання часто включає сучасні функції автоматизації, зокрема автоматичну подачу матеріалу, точний контроль розмірів і інтегровані системи контролю якості, які забезпечують стабільний випуск продукції та мінімізують втручання оператора.

Операції із середнім або низьким обсягом можуть отримати більшу вигоду від гнучких систем, здатних виробляти різні типи труб із мінімальними витратами часу на налагодження. машина для виготовлення автомобільних труб сучасні технології пропонують досконалі можливості швидкої переналадки, що дозволяють ефективно виробляти різноманітні автокомпоненти без втрати якості чи точності. Розуміння характеру обсягів вашого виробництва допомагає визначити оптимальний баланс між швидкістю, гнучкістю та вартістю інвестицій.

Сумісність матеріалів та обробка

У автомобільній галузі потрібні труби, виготовлені з різних матеріалів, кожен з яких ставить свої унікальні вимоги та виклики під час обробки. Сталі, що найчастіше використовуються в автомобільному виробництві, включають високоміцні низьколеговані сталі, нержавіючі сталі та спеціальні сплави, розроблені для конкретних експлуатаційних характеристик. Обладнання має бути здатним ефективно обробляти ці матеріали, зберігаючи стандарти точності розмірів і якості поверхні.

Діапазони товщини матеріалу є ще одним важливим аспектом, оскільки автомобільні труби значно варіюються за товщиною стінок залежно від їх призначення. Для конструкційних елементів може знадобитися більша товщина стінок задля міцності, тоді як труби для транспортування рідин часто мають тонші стінки, щоб зменшити вагу. Формувальні можливості верстата мають забезпечувати обробку всього діапазону товщин, необхідних для ваших конкретних автомобільних застосувань, зберігаючи постійну якість на всіх специфікаціях.

Функції контролю якості та точності

Системи точності геометричних розмірів

Допуски в автомобільній промисловості вимагають надзвичайної точності розмірів труб, тому сучасне обладнання для виготовлення труб має обов’язково включати передові системи вимірювання та контролю. Лазерні вимірювальні системи забезпечують оперативну інформацію про розміри, що дозволяє негайно вносити корективи для дотримання жорстких допусків протягом усього виробничого процесу. Як правило, ці системи одночасно контролюють кілька параметрів: діаметр, товщину стінки та овальність, забезпечуючи відповідність кожної труби технічним вимогам автомобільної галузі.

Інтеграція статистичного контролю процесів дозволяє виробникам відстежувати тенденції якості та виявляти потенційні проблеми до того, як вони призведуть до невідповідних продуктів. Сучасні верстати мають ускладнені можливості збору та аналізу даних, що забезпечує розуміння стабільності процесу та сприяє оптимізації виробничих параметрів для отримання стабільних результатів. Такий рівень контролю якості є життєво важливим для постачальників автокомпонентів, які повинні демонструвати статистичну придатність своїм клієнтам.

Гарантія якості зварювання

Цілісність зварних швів у автомобільних трубах безпосередньо впливає на безпеку та експлуатаційні характеристики транспортного засобу, що робить контроль якості зварювання критично важливою функцією обладнання. Сучасні системи включають технології моніторингу зварювання в реальному часі, які відстежують електричні параметри, температурні профілі та інші змінні процесу для забезпечення стабільної якості зварних швів. Ці системи можуть виявляти відхилення, які можуть порушити цілісність зварного шва, та автоматично коригувати параметри або повідомляти операторів про потенційні проблеми.

Інтеграція неруйнівних методів контролю дозволяє комплексно перевіряти якість без зниження продуктивності виробництва. Ультразвуковий контроль, вихрові струми та інші методи НДК можуть бути інтегровані в технологічну лінію для перевірки якості зварних швів та виявлення потенційних дефектів. Ця можливість особливо важлива для автомобільних застосувань, де вихід з ладу компонентів може мати серйозні наслідки для безпеки.

Операційна ефективність та автоматизація

Можливості налаштування та переналаштування

Ефективні процедури переналагодження суттєво впливають на загальну ефективність обладнання у виробництві труб для автомобілебудування. Системи швидкозмінного інструменту дозволяють швидко перемикатися між різними розмірами та специфікаціями труб, мінімізуючи простої та максимізуючи виробничу потужність. Сучасні верстати оснащені сервоприводами та системами попередньої установки позицій, що скорочують час переналагодження з кількох годин до кількох хвилин, забезпечуючи ефективне виробництво малих партій продукції.

Системи управління рецептами зберігають оптимальні параметри виробництва для різних специфікацій труб, забезпечуючи стабільні результати та зменшуючи помилки при налаштуванні. Ці системи мають бази даних перевірених наборів параметрів, які оператори можуть швидко викликати та застосувати, усуваючи необхідність налаштування методом проб і помилок та гарантуючи негайне повернення до оптимальних умов виробництва після переналагодження.

Інтеграція та з'єднання

Сучасні виробничі середовища вимагають безшовної інтеграції між виробничим обладнанням та корпоративними системами. Можливості Індустрії 4.0 дозволяють обмінюватися даними в реальному часі між верстатами для виготовлення труб та системами керування виробництвом, забезпечуючи контроль за станом виробництва, показниками якості та ефективністю роботи обладнання. Це підключення сприяє плануванню передбачуваного технічного обслуговування, оптимізації запасів та координації виробничого планування.

Можливості дистанційного моніторингу дозволяють технічним службам діагностувати несправності та оптимізувати продуктивність без виїзду на місце. Ці системи можуть надавати сповіщення в реальному часі про потребу у технічному обслуговуванні, відхилення в процесі або проблеми з якістю, що дає змогу швидко реагувати на потенційні неполадки. Для постачальників автозапчастин, які керують кількома об'єктами, централізовані можливості моніторингу забезпечують цінний нагляд та підтримують координацію.

Економічні аспекти та рентабельність інвестицій

Аналіз початкових вкладень

Капітальні інвестиції, необхідні для обладнання для виробництва автомобільних труб, значною мірою залежать від виробничої потужності, рівня автоматизації та складності функцій. Системи з високою потужністю, що мають передову автоматизацію та функції контролю якості, мають підвищену ціну, проте часто забезпечують кращий повернення інвестицій завдяки підвищенню продуктивності та зниженню експлуатаційних витрат. Ретельний аналіз сукупної вартості володіння, включаючи витрати на встановлення, навчання та постійну підтримку, дає повніше уявлення про вимоги до інвестицій.

Варіанти фінансування та програми підтримки від постачальників можуть суттєво впливати на фактичну вартість нового обладнання. Багато постачальників пропонують гнучкі умови фінансування, навчальні програми та постійну технічну підтримку, що додає додаткову цінність порівняно з базовою вартістю обладнання. Оцінка цих додаткових послуг та їхнього потенційного впливу на успішність операцій допомагає визначити реальну цінність різних варіантів обладнання.

Оптимізація експлуатаційних витрат

Енергоефективність є все більш важливим чинником при виборі обладнання, оскільки виробники прагнуть знизити експлуатаційні витрати та вплив на навколишнє середовище. Сучасні верстати для виготовлення труб оснащені енергоефективними приводами, оптимізованими системами нагріву та інтелектуальними функціями управління живленням, що значно зменшує споживання енергії порівняно зі старішими конструкціями обладнання. Ці покращення ефективності часто забезпечують суттєву економію протягом усього терміну експлуатації обладнання.

Вимоги до технічного обслуговування та вартість споживчих матеріалів суттєво впливають на довгострокові експлуатаційні витрати. Конструкції обладнання, які мінімізують знос деталей, подовжують інтервали обслуговування та забезпечують легкий доступ для проведення технічного обслуговування, допомагають знизити поточні витрати та максимізувати час роботи обладнання. Урахування цих факторів на етапі вибору дозволяє точніше прогнозувати витрати протягом життєвого циклу та приймати кращі інвестиційні рішення.

Оцінка постачальника та підтримка

Технічна експертність та досвід

Складність обладнання для виготовлення труб у автомобільній промисловості вимагає постачальників із глибокими технічними знаннями та перевіреним досвідом у застосуванні в автомобільному виробництві. Постачальники з великим досвідом роботи в автомобільній галузі розуміють унікальні вимоги, стандарти якості та питання щодо дотримання нормативних вимог, які впливають на проектування та експлуатацію обладнання. Цей досвід є надзвичайно цінним на етапах визначення технічних характеристик, встановлення та подальшої експлуатації обладнання.

Довідкові установки та приклади реалізованих проектів дають цінну інформацію про можливості постачальників та продуктивність обладнання в реальних умовах автомобільного виробництва. Відвідування діючих об'єктів дозволяє потенційним покупцям спостерігати за роботою обладнання, обговорити його продуктивність із поточними користувачами та отримати реалістичне уявлення про можливості та обмеження. Така ретельна перевірка є важливою для ухвалення обґрунтованих рішень щодо вибору обладнання.

Інфраструктура обслуговування та підтримки

Комплексні сервісні та підтримуючі можливості забезпечують максимальний час роботи обладнання та його продуктивність протягом усього терміну експлуатації. Постачальники з місцевим сервісним представництвом, великим запасом запасних частин і швидкими термінами реагування мають суттєву перевагу у підтриманні безперервного виробництва. Наявність аварійної підтримки є особливо важливою для постачальників автомобільної промисловості, які працюють за принципом just-in-time, оскільки простої обладнання можуть мати серйозні наслідки.

Якість навчальних програм та технічної документації суттєво впливає на успішність експлуатації та довгострокову продуктивність. Комплексне навчання операторів і персоналу з обслуговування забезпечує ефективне використання обладнання та мінімізує ризик помилок операторів або неналежного обслуговування. Добре структурована документація, включаючи посібники з усунення несправностей і процедури технічного обслуговування, дозволяє ефективно передавати знання та підтримує послідовність у робочих процесах.

ЧаП

Які фактори визначають оптимальну виробничу потужність для машини для виготовлення труб для автомобілів?

Вимоги до виробничої потужності залежать від кількох ключових факторів, у тому числі обсягів поточного та прогнозованого попиту, складності асортименту продукції та необхідних термінів поставки. Виробникам автомобілів слід аналізувати свої історичні дані щодо виробництва, враховувати прогнози майбутнього зростання та сезонні коливання попиту під час визначення потреб у потужностях. Крім того, кількість різних специфікацій труб, які потрібно виготовляти, впливає на використання потужностей, оскільки більш складний асортимент зазвичай потребує додаткового часу на переналагодження, що зменшує ефективну потужність.

Наскільки важлива сумісність матеріалів при виборі обладнання для виготовлення труб?

Сумісність матеріалів є критичним чинником вибору, оскільки у автомобільній галузі використовуються різноманітні марки сталі та сплави з різними характеристиками формування. Обладнання має продемонструвати доведену здатність обробляти всі необхідні матеріали, зберігаючи стандарти точності розмірів та якості поверхні. Різні матеріали можуть вимагати певних конфігурацій інструментів, параметрів нагріву або швидкостей формування, тому верстат має забезпечувати достатню гнучкість для врахування цих варіацій без погіршення якості чи ефективності.

Які функції контролю якості є обов’язковими для виробництва труб у автомобільній промисловості?

До основних функцій контролю якості належать системи вимірювання розмірів у реальному часі, контроль якості зварювання та можливості статистичного контролю процесів. Системи лазерного вимірювання забезпечують постійний контроль критичних розмірів, тоді як сучасний контроль зварювання відстежує електричні параметри та температурні профілі для забезпечення стабільної якості з'єднань. Інтеграція статистичного контролю процесів дозволяє проводити аналіз тенденцій та раннього виявлення відхилень у процесі, що сприяє підтриманню вузьких допусків, необхідних для автомобільних застосувань.

Як виробники можуть оцінити сукупну вартість власності обладнання для виробництва труб?

Аналіз сукупної вартості володіння повинен включати початкову вартість обладнання, витрати на встановлення, навчання операторів, поточні витрати на технічне обслуговування, споживання енергії та очікуваний термін служби. Виробники також повинні враховувати фактори продуктивності, такі як ефективність переналагодження, надійність роботи та стабільність якості, які впливають на загальні експлуатаційні витрати. Порівняння цих комплексних чинників витрат для різних варіантів обладнання забезпечує більш точну основу для інвестиційних рішень, ніж лише початкова ціна закупівлі.

Зміст

- Розуміння технології верстатів для виготовлення труб

- Критерії вибору

- Функції контролю якості та точності

- Операційна ефективність та автоматизація

- Економічні аспекти та рентабельність інвестицій

- Оцінка постачальника та підтримка

-

ЧаП

- Які фактори визначають оптимальну виробничу потужність для машини для виготовлення труб для автомобілів?

- Наскільки важлива сумісність матеріалів при виборі обладнання для виготовлення труб?

- Які функції контролю якості є обов’язковими для виробництва труб у автомобільній промисловості?

- Як виробники можуть оцінити сукупну вартість власності обладнання для виробництва труб?