Розуміння сучасних технологій виробництва стальних труб

У виробничій галузі стався значний прогрес у технології обробки сталі, і на передовому краю цього розвитку знаходяться верстати для виготовлення профільних труб. Ці сучасні машини кардинально змінили спосіб виробництва стальних труб, забезпечуючи небачену точність, ефективність та універсальність. Незалежно від того, чи є ви малим виробником, чи керуєте великим промисловим підприємством, розуміння можливостей і переваг верстата для виготовлення профільних труб має вирішальне значення для прийняття обґрунтованих інвестиційних рішень.

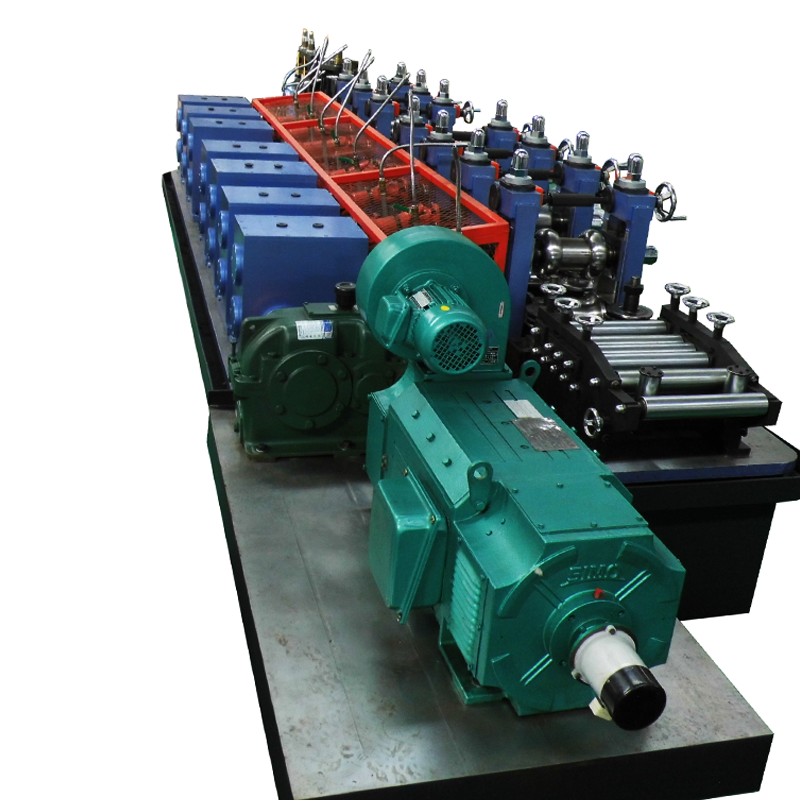

Сучасний Машин для виготовлення труб MS поєднують передові технології з надійними інженерними принципами, забезпечуючи стабільний високоякісний випуск продукції. Ці машини можуть перетворювати плоскі сталеві смуги на ідеально сформовані труби шляхом систематичного процесу формування, зварювання та остаточної обробки. Ця технологія стає все доступнішою для підприємств будь-якого розміру, роблячи її вигідним варіантом для розширення виробничих потужностей та підвищення ефективності виробництва.

Основні компоненти та експлуатаційні характеристики

Основні механічні системи

Серцем машини для виготовлення труб MS є точно розроблені механічні компоненти. Формувальний відділ складається з кількох роликових станів, які поступово формують сталеву смугу у трубоподібну форму. Кожен ролик ретельно калібрується для забезпечення рівномірного розподілу тиску та точного контролю розмірів. Механізм подачі смуги, оснащений сучасними системами натягування, забезпечує стабільний потік матеріалу протягом усього виробничого процесу.

Зварювальна станція використовує передові технології для створення міцних і надійних швів. Сучасні машини, як правило, мають високочастотні зварювальні системи, які забезпечують чисте та ефективне зварювання без надмірного тепловиділення. Це забезпечує високу міцність з'єднання та мінімальні спотворення готового продукту.

Функції керування та автоматизації

Сучасні станки для виготовлення труб MS мають досконалі системи керування, що дозволяють точно налаштовувати та контролювати параметри. Цифрові інтерфейси дають змогу операторам тонко налаштовувати різні аспекти виробничого процесу — від швидкості подачі до параметрів зварювання. Автоматизовані системи контролю якості постійно відстежують розміри труб та цілісність зварних швів, забезпечуючи стабільну якість продукції.

У передові моделі інтегровано програмовані логічні контролери (PLC), які можуть зберігати кілька виробничих рецептів, забезпечуючи швидку переналадку між різними специфікаціями труб. Ця гнучкість робить обладнання пристосованим до змінних виробничих вимог та потреб замовників.

Виробничі можливості та застосування

Діапазон розмірів та сумісність з матеріалами

Машини для виготовлення труб MS пропонують вражаючу універсальність щодо розмірів труб та специфікацій матеріалів. Сучасні системи зазвичай можуть обробляти діаметри труб від 12 мм до 76 мм або більше, з товщиною стінок від 0,5 мм до 3 мм. Ця гнучкість дозволяє виробникам обслуговувати різноманітні сегменти ринку — від виробництва меблів до конструкційних застосувань.

Ці машини чудово справляються з обробкою низьковуглецевої сталі, проте багато моделей також можуть працювати з різними марками нержавіючої сталі та інших сплавів. Здатність працювати з різними матеріалами відкриває можливості в спеціалізованих галузях, таких як виробництво автокомпонентів та промислового обладнання.

Ефективність виробництва та якість продукції

Однією з найпереконливіших особливостей машини для виготовлення труб MS є її висока продуктивність. Сучасні моделі можуть досягати швидкості лінії до 50 метрів на хвилину, що забезпечує значний денний обсяг виробництва. Постійна можливість виробництва в поєднанні з мінімальним часом налаштування призводить до значно вищої продуктивності у порівнянні з традиційними методами виробництва.

Ще однією характерною рисою сучасних верстатів для виготовлення труб є стабільність якості. Інтегровані системи контролю якості, включаючи лазерні вимірювальні пристрої та ультразвукове перевірне обладнання, забезпечують відповідність кожної труби заданим розмірним і структурним вимогам. Ця надійність зменшує відходи та необхідність переділу, сприяючи загальній ефективності операцій.

Економічні розгляди та аналіз ROI

Початкові витрати та експлуатаційні витрати

Інвестування в станок для виготовлення труб зі сталі вимагає ретельного фінансового планування. Початкові капіталовкладення включають не лише вартість самого обладнання, але й витрати на його встановлення, навчання операторів та можливі модифікації приміщення. Проте сучасні верстати розроблені з урахуванням енергоефективності та мінімальних потреб у технічному обслуговуванні, що допомагає компенсувати експлуатаційні витрати.

Експлуатаційні витрати зазвичай включають споживання електроенергії, витрати на сировину та регулярне технічне обслуговування. Багато виробників відзначають, що скорочення потреби в робочій силі та підвищення ефективності виробництва призводить до покращення показників вартості одиниці продукції, особливо при масштабному виробництві.

Довгострокові фінансові переваги

Довгострокові економічні переваги станка для виготовлення труб зі сталі виходять за межі прямих виробничих витрат. Здатність забезпечувати суворий контроль якості зменшує втрати матеріалів та повернення товарів від клієнтів. Крім того, гнучкість у виробництві продукції за індивідуальними специфікаціями дозволяє виробникам встановлювати підвищені ціни на спеціалізовані товари.

Ще одна суттєва перевага — чутливість до ринку. Здатність швидко змінювати параметри виробництва та виготовляти труби різних розмірів дозволяє виробникам оперативно реагувати на зміни попиту, що потенційно дає змогу отримувати нові бізнес-можливості.

Поширені запитання

Які вимоги до обслуговування слід очікувати при експлуатації станка для виготовлення труб із чорної сталі?

Зазвичай регулярне обслуговування включає перевірку та вирівнювання валів, калібрування зварювальної системи та змащення рухомих частин. Більшість виробників рекомендують щоденні візуальні перевірки, щотижневі механічні огляди та комплексне обслуговування раз на квартал для забезпечення оптимальної продуктивності та довговічності.

Скільки часу потрібно, щоб навчити операторів роботі на станку для виготовлення труб із чорної сталі?

Базове навчання оператора зазвичай триває 1-2 тижні, включаючи роботу з обладнанням, процедури безпеки та базове усунення несправностей. Поглиблене навчання для персоналу, що займається налаштуванням і технічним обслуговуванням, може вимагати додаткових 2-3 тижнів. Багато виробників надають комплексні навчальні програми як частину пакету постачання.

Які просторові вимоги для встановлення верстату для виготовлення труб зі сталі?

Типовий верстат для виготовлення труб зі сталі потребує мінімальної площі підлоги довжиною 15-20 метрів і шириною 3-4 метри, включаючи місце для подачі матеріалу та зберігання готової продукції. Додатковий простір слід передбачити для доступу під час обслуговування та для допоміжного обладнання, такого як розгортки та системи розрізання на відрізки.