Еволюція сучасних технологій виробництва труб

Галузь виробництва пройшла значні зміни протягом останніх десятиліть, і однією з найважливіших інновацій є технологія, що використовується в Установках з високочастотним зварюванням . Ці сучасні виробничі комплекси є вершиною ефективності у виробництві труб, поєднуючи прецизійне інженерне проектування та технології високочастотного зварювання для виготовлення безшовних міцних труб для різноманітних промислових застосувань.

Сучасні установки для виготовлення труб методом ВЧ зварювання інтегрують передові системи автоматизації, моніторингу в реальному часі та сучасні технології зварювання для виробництва труб, які відповідають постійно зростаючим вимогам галузевих стандартів. Оскільки розвиток глобальної інфраструктури продовжує стрімко зростати, ці об'єкти відіграють ключову роль у задоволенні зростаючого попиту на високоякісні зварені труби.

Основні компоненти виробництва ВЧ-зварених труб

Підготовка смуги та системи подачі

Процес розпочинається з ретельної підготовки сталевих смуг, де установки для виготовлення ВЧ-зварених труб використовують складне обладнання для розгортання та вирівнювання. Сучасні системи регулювання натягу забезпечують стабільну подачу матеріалу, тоді як прецизійні механізми вирівнювання усувають деформацію смуги, що може погіршити якість кінцевого продукту.

Сучасні верстати оснащені автоматизованими системами обробки країв стрічки, які готують краї матеріалу для оптимального зварювання. Цей важливий етап включає фрезерування або шліфування під керуванням комп'ютера, що забезпечує ідеальну геометрію краю для зварювання високочастотним струмом, значно зменшуючи ризик дефектів зварного шву.

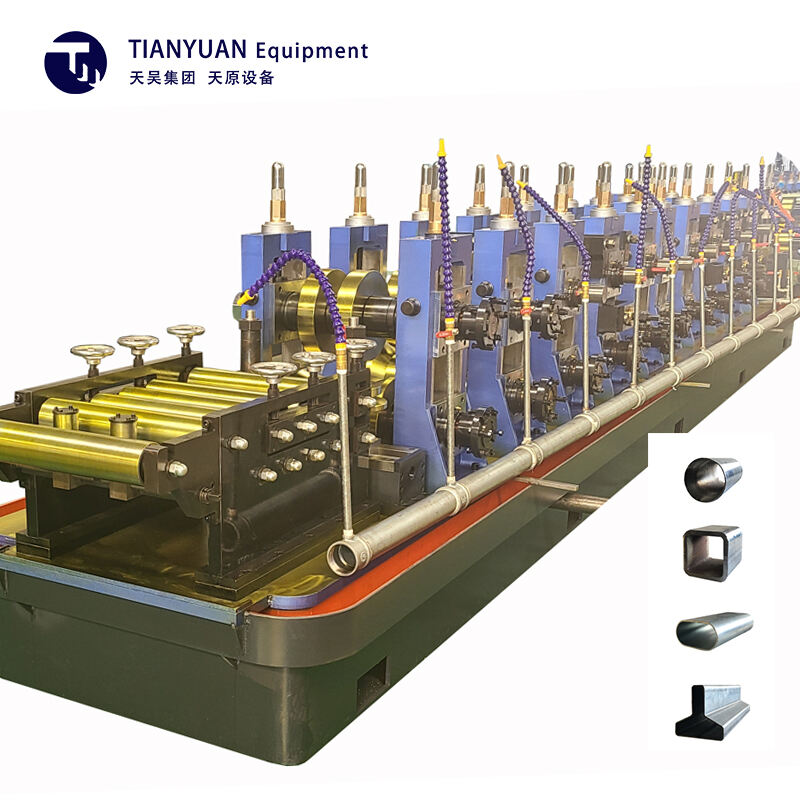

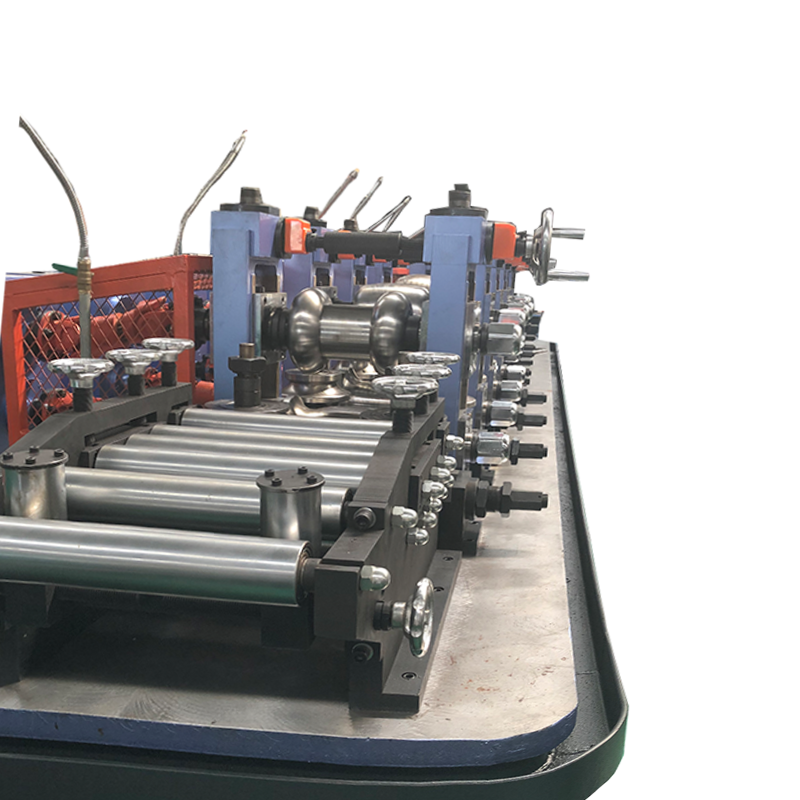

Обладнання для формування та калібрування

Ділянка формування трубозварювальних агрегатів з високочастотним зварюванням є шедевром машинобудівної інженерії. Послідовні формувальні стани поступово перетворюють плоску стрічку на трубоподібну форму за допомогою серії чітко відкаліброваних валків. Кожна формувальна станція точно розроблена так, щоб зберегти властивості матеріалу й одночасно досягти потрібної геометрії труби.

Сучасні сервоприводні системи керують процесом формування, дозволяючи оперативні коригування для різних розмірів труб і типів матеріалів. Ця гнучкість дає виробникам можливість ефективно перемикатися між різними специфікаціями продукції, максимізуючи універсальність виробництва та продуктивність.

Технологія зварювання високої частоти

Системи генерації електроенергії та керування

Серцем станів для виготовлення труб з ВЧ-зварюванням є складна система високочастотного зварювання. Сучасні установки використовують твердотільні генератори, які працюють на частотах від 150 до 400 кГц, забезпечуючи точний контроль енергії для оптимального формування зварного шву. Ці сучасні енергетичні системи гарантують рівномірний розподіл тепла уздовж зварного шва, що є важливим для підтримання якості продукції.

Цифрові системи керування контролюють і корегують параметри зварювання в реальному часі, компенсуючи варіації властивостей матеріалу та умов роботи. Такий рівень контролю сприяє досягненню високої міцності зварного шву, одночасно знижуючи споживання енергії та експлуатаційні витрати.

Керування зоною зварювання

Зона зварювання у станах для виготовлення труб з ВЧ-зварюванням обладнана складними системами охолодження та механізмами регулювання тиску. Негайне охолодження після зварювання допомагає оптимізувати металургійну структуру звареної ділянки, тоді як точний контроль тиску забезпечує належне зварювання кромок під тиском.

Сучасні станки використовують кілька зон охолодження з незалежним регулюванням температури, що дозволяє оптимізувати швидкості охолодження для різних марок матеріалів і товщин стінок. Такий детальний підхід до управління зоною зварювання забезпечує постійно високоякісні зварні шви з чудовими механічними властивостями.

Системи контролю якості та перевірки

Технології онлайн-моніторингу

Сучасні станки для виробництва труб з високочастотним зварюванням інтегрують комплексні системи контролю якості на всьому протязі виробничої лінії. Сучасні датчики безперервно контролюють ключові параметри, такі як положення смуги, розподіл температури та геометрія зварного шву. Аналіз даних у реальному часі дозволяє негайно виявляти та усувати потенційні проблеми з якістю.

Автоматизовані візуальні системи перевіряють якість поверхні та розмірну точність, тоді як електромагнітне випробувальне обладнання оцінює цілісність зварного шву без переривання виробництва. Такий підхід безперервного моніторингу значно знижує рівень дефектів і забезпечує стабільну якість продукції.

Остаточне тестування та сертифікація

Фінальний етап перевірки на установках зварених опором труб поєднує кілька технологій тестування для підтвердження відповідності продукту міжнародним стандартам. Гідростатичне випробування, ультразвуковий контроль та механічні випробування забезпечують комплексну перевірку цілісності труб та їх експлуатаційних характеристик.

Цифрові системи документування автоматично створюють детальні сертифікати якості, забезпечуючи повну відстежуваність параметрів виробництва та результатів випробувань для кожного відрізка труби. Такий комплексний підхід до забезпечення якості відповідає суворим вимогам сучасних промислових застосувань.

Майбутні інновації та тренди

Інтеграція розумного виробництва

Майбутнє установок для зварювання труб методом високочастотного струму полягає в інтеграції технологій Індустрії 4.0. Сучасні установки все частіше використовують штучний інтелект та алгоритми машинного навчання для оптимізації параметрів виробництва та передбачення потреб у технічному обслуговуванні. Ці розумні системи аналізують величезні обсяги експлуатаційних даних, щоб виявляти можливості підвищення ефективності та якості продукції.

Датчики Інтернету речей (IoT) на всіх ділянках виробничої лінії забезпечують комплексний моніторинг і контроль, тоді як цифрові двійники дають змогу створювати віртуальні моделі для оптимізації процесів та підготовки операторів. Ці технологічні досягнення кардинально змінюють ефективність і можливості сучасних підприємств з виробництва труб.

Стійкість та енергоефективність

Екологічні міркування стимулюють інновації у виробництві труб методом ВЧ зварювання, оскільки виробники роблять акцент на зниженні споживання енергії та мінімізації впливу на навколишнє середовище. Нові технології зварювання забезпечують підвищену енергоефективність, тоді як сучасні системи обробки матеріалів зменшують відходи та оптимізують використання ресурсів.

Регенеративні системи відновлюють енергію з технологічних процесів, тоді як розумні системи управління електроживленням оптимізують споживання електроенергії по всьому підприємству. Ці ініціативи щодо сталого розвитку не лише знижують експлуатаційні витрати, але й відповідають глобальним цілям з охорони навколишнього середовища.

Поширені запитання

Які переваги мають ВЧ-зварні труби порівняно з безшовними?

ВЧ-зварні труби мають кілька переваг, зокрема економність, постійну товщину стінок і відмінну поверхневу обробку. Процес високочастотного зварювання забезпечує надійну якість зварного шву, зберігаючи при цьому ефективність виробництва, що робить ці труби ідеальними для багатьох промислових застосувань.

Як високочастотне зварювання покращує якість труб?

Високочастотне зварювання створює точну, локалізовану зону нагріву, що забезпечує високу якість зварного шву. Цей процес мінімізує зони термічного впливу, зберігає властивості матеріалу та забезпечує стабільну якість зварювання протягом усього циклу виробництва.

Яку роль відіграє автоматизація у сучасних трубних станах?

Автоматизація у виробництві високочастотних зварених труб підвищує ефективність, забезпечує стабільну якість і зменшує кількість помилок, допущених людиною. Сучасні системи керування контролюють усе — від подачі матеріалу до параметрів зварювання, а автоматизовані системи контролю забезпечують постійний моніторинг якості на всіх етапах виробництва.