Зростаючий попит автомобільної промисловості на прецизійні компоненти значно трансформував виробничі процеси, особливо в системах виробництва труб. Сучасним виробникам автомобілів потрібне спеціалізоване обладнання, яке забезпечує стабільну якість, підвищену ефективність та надійну роботу в різних виробничих середовищах. Верстат для виготовлення труб з вуглецевої сталі є основою сучасного виробництва автомобільних труб, пропонуючи передові можливості, що відповідають суворим галузевим стандартам, зберігаючи при цьому економічну ефективність та експлуатаційну гнучкість.

Розуміння основних характеристик передового обладнання для виробництва труб дозволяє виробникам приймати обґрунтовані рішення, які безпосередньо впливають на ефективність виробництва та якість продукції. Ці складні системи поєднують передові технології з перевіреними інженерними принципами, щоб забезпечити виняткові результати в автомобільній галузі. Еволюція технології виробництва труб принесла численні інновації, які вирішують традиційні виробничі проблеми, водночас відкриваючи нові можливості для налаштування та точного контролю.

Сучасні автоматизовані системи управління

Інтегрований моніторинг процесів

Сучасні системи машин для виробництва труб з вуглецевої сталі включають складні можливості моніторингу, які відстежують кожен аспект виробничого процесу в режимі реального часу. Ці передові системи моніторингу використовують кілька датчиків, розташованих по всій виробничій лінії, для збору даних про коливання температури, швидкість потоку матеріалу, параметри зварювання та точність розмірів. Інтеграція алгоритмів штучного інтелекту дозволяє планувати прогнозоване технічне обслуговування, зменшуючи непередбачуваний час простою та оптимізуючи загальну ефективність обладнання.

Комплексна система збору даних дозволяє операторам виявляти потенційні проблеми до того, як вони вплинуть на якість виробництва чи ефективність. Розширені панелі інструментів забезпечують інтуїтивно зрозумілу візуалізацію критичних показників ефективності, що дозволяє швидко приймати рішення та коригувати процеси. Такий рівень видимості процесів забезпечує стабільну якість продукції, мінімізуючи відходи та максимізуючи використання ресурсів протягом усього виробничого циклу.

Програмовані логічні контролери

Найсучасніші програмовані логічні контролери утворюють центральну нервову систему сучасного обладнання для виробництва труб, керуючи складними послідовностями операцій з точним визначенням часу та координації. Ці складні системи керування одночасно керують кількома виробничими параметрами, забезпечуючи оптимальну продуктивність на всіх етапах виробництва. Інтеграція людино-машинних інтерфейсів спрощує взаємодію оператора, забезпечуючи водночас повний доступ до системних функцій та діагностичної інформації.

Розширені можливості програмування дозволяють виробникам зберігати кілька виробничих рецептів, що дозволяє швидко перемикатися між різними специфікаціями труб без значних ручних налаштувань. Ця гнучкість виявляється особливо цінною в автомобільній галузі, де для різних моделей та компонентів транспортних засобів потрібні різні розміри та специфікації труб. Програмований характер цих систем сприяє ініціативам щодо постійного вдосконалення та оптимізації процесів.

Технологія зварювання високої частоти

Параметри прецизійного зварювання

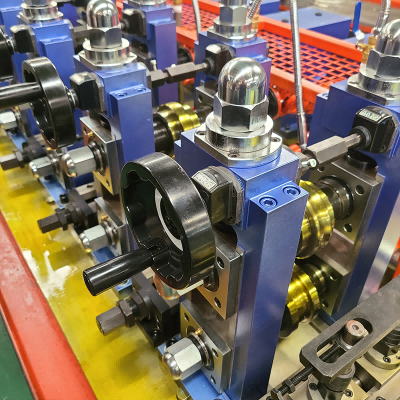

Сучасні високочастотні зварювальні системи, інтегровані в конфігурації машин для виробництва труб з вуглецевої сталі, забезпечують виняткову якість зварювання завдяки точному контролю параметрів та вдосконаленим механізмам зворотного зв'язку. Ці системи використовують складні алгоритми керування потужністю, які автоматично регулюють параметри зварювання на основі властивостей матеріалу, розмірів труб та вимог до швидкості виробництва. Результатом є стабільно високоякісні зварні шви, які відповідають або перевищують стандарти автомобільної промисловості щодо міцності та довговічності.

Можливості точного зварювання забезпечують оптимальний розподіл тепла, мінімізуючи зони теплового впливу, одночасно максимізуючи проплавлення та якість зварювання. Удосконалені системи контролю температури безперервно відстежують температури зварювання, забезпечуючи негайний зворотний зв'язок для коригування параметрів за необхідності. Такий рівень контролю запобігає поширеним дефектам зварювання, таким як неповне проплавлення, надмірне проплавлення або теплова деформація, які можуть поставити під загрозу цілісність труби.

Адаптивне керування зварюванням

Адаптивні системи керування зварюванням є значним кроком у технології виробництва труб, автоматично регулюючи параметри зварювання у відповідь на зміну стану матеріалу або виробничих змінних. Ці інтелектуальні системи використовують алгоритми машинного навчання для оптимізації продуктивності зварювання на основі історичних даних та зворотного зв'язку в режимі реального часу від кількох датчиків. Адаптивний характер цих систем керування забезпечує стабільну якість зварювання незалежно від варіацій матеріалу чи умов навколишнього середовища.

Впровадження технології адаптивного керування значно зменшує потребу в ручному втручанні оператора, одночасно покращуючи загальну стабільність виробництва. Ці системи можуть компенсувати коливання властивостей матеріалів, коливання температури та інші фактори, які традиційно вимагали постійної уваги оператора. Результатом є підвищення ефективності виробництва та покращення стабільності якості продукції протягом тривалих виробничих циклів.

Можливості обробки та обігу матеріалів

Автоматизовані системи подачі матеріалів

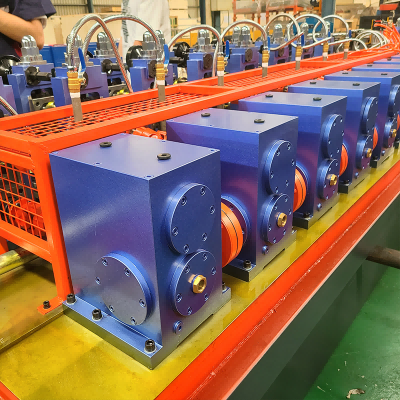

Удосконалені системи подачі матеріалу в сучасних конфігураціях машин для виробництва труб з вуглецевої сталі забезпечують стабільну подачу матеріалу, мінімізуючи вимоги до обробки та потенційні ризики забруднення. Ці автоматизовані системи включають механізми точного позиціонування, які підтримують оптимальне вирівнювання смуги протягом усього процесу формування, запобігаючи поширеним проблемам, таким як зміщення кромок або зміни розмірів. Інтеграція сервоприводних подавальних роликів забезпечує точне керування швидкістю та керування натягом для оптимальних умов формування.

Складні системи обробки матеріалів також включають функції автоматичного виявлення та керування зварюваннями, що забезпечує безперебійну роботу виробництва під час зміни рулонів матеріалу. Удосконалені системи моніторингу зварювання можуть виявляти стики матеріалів та автоматично регулювати параметри обробки для підтримки стабільної якості продукції в усіх місцях зварювання. Ця можливість виявляється особливо цінною в умовах великого виробництва, де часто відбувається зміна матеріалів.

Підготовка та кондиціонування країв

Комплексні системи підготовки крайок, інтегровані в сучасне обладнання для виробництва труб, забезпечують оптимальні умови зварювання завдяки точним операціям обрізки та кондиціонування крайок. Ці системи використовують передові технології різання для досягнення постійно чистих, прямих крайок, що сприяє високоякісним зварювальним операціям. Точна підготовка крайок мінімізує ризик дефектів зварювання, оптимізуючи використання матеріалу та зменшуючи відходи.

Розширені можливості обробки кромок включають видалення задирок, очищення поверхні та оптимізацію геометрії кромок для забезпечення оптимальної підготовки зварного з'єднання. Ці процеси автоматично контролюються та контролюються для підтримки постійної якості кромок незалежно від варіацій матеріалу чи швидкості виробництва. Результатом є покращення якості зварювання та зменшення вимог до післязварювальної обробки.

Функції контролю та інспекції якості

Вбудоване вимірювання розмірів

Складні вбудовані вимірювальні системи, інтегровані в установки машин для виробництва труб з вуглецевої сталі, забезпечують безперервний моніторинг критичних розмірів труб протягом усього виробничого процесу. Ці передові вимірювальні системи використовують лазерні технології, ультразвукові датчики та оптичні методи вимірювання для забезпечення точності розмірів у межах жорстких допусків, необхідних для автомобільної галузі. Можливість вимірювання в режимі реального часу дозволяє негайно коригувати процес, коли виявляються зміни розмірів.

Комплексна система вимірювань включає моніторинг діаметра, перевірку товщини стінки та оцінку прямолінійності для забезпечення повної відповідності розмірам. Розширені можливості реєстрації даних ведуть детальний облік виробництва, що сприяє відстеженню якості та ініціативам постійного вдосконалення. Такий рівень контролю якості гарантує, що кожна труба відповідає заданим вимогам, перш ніж перейти до наступних етапів виробництва.

Інтеграція неруйнівного контролю

Сучасні системи виробництва труб включають передові можливості неруйнівного контролю, які перевіряють цілісність зварних швів без шкоди для якості продукції чи ефективності виробництва. Ці складні системи випробувань використовують ультразвуковий контроль, контроль вихровими струмами та інші перевірені методи для виявлення потенційних дефектів зварних швів або невідповідностей матеріалів. Інтеграція автоматизованих процедур випробувань забезпечує комплексну перевірку якості, зберігаючи при цьому вимоги до виробничої продуктивності.

Удосконалені алгоритми тестування автоматично аналізують результати перевірок і надають негайний зворотний зв'язок щодо стану якості продукції. Автоматизовані системи відбракування видаляють будь-яку продукцію, яка не відповідає стандартам якості, запобігаючи потраплянню дефектних виробів на наступні етапи виробництва. Комплексний підхід до тестування забезпечує стабільну якість продукції, водночас ведучи детальні записи про якість для цілей відстеження.

Гнучкість у виробництві та можливості персоналізації

Можливість роботи з різними діаметрами

Сучасні верстати для виготовлення труб з вуглецевої сталі пропонують виняткову гнучкість виробництва завдяки можливостям швидкої зміни діаметра, що дозволяє враховувати різноманітні вимоги до труб без значних модифікацій обладнання. Удосконалені конструкції формувальних валків дозволяють швидко налаштовуватися на різні розміри труб, а складні системи керування автоматично налаштовують параметри обробки для оптимального виробництва кожної специфікації діаметра. Ця гнучкість є важливою в автомобільній галузі, де для різних систем транспортних засобів потрібні труби різних розмірів.

Можливість роботи з різними діаметрами виходить за рамки простої зміни розмірів і включає варіації товщини стінок та адаптацію до класів матеріалів, забезпечуючи повну гнучкість виробництва. Сучасні системи оснащення сприяють швидкій зміні, зберігаючи при цьому точний контроль розмірів та стандарти якості. Ця універсальність дозволяє виробникам швидко реагувати на змінні вимоги ринку та вимоги клієнтів.

Робота зі змінною швидкістю

Удосконалені системи керування змінною швидкістю забезпечують оптимальну швидкість виробництва для різних специфікацій труб та вимог до якості, забезпечуючи максимальну ефективність при збереженні стабільної якості продукції. Ці складні системи керування автоматично регулюють швидкість виробництва на основі властивостей матеріалу, розмірів труб та вимог до якості для оптимізації загальної ефективності обладнання. Можливість регулювання швидкості також сприяє поступовим процедурам запуску та зупинки, що мінімізує втрати матеріалу та навантаження на обладнання.

Інтеграція інтелектуальних алгоритмів керування швидкістю забезпечує плавні переходи між різними швидкостями виробництва, зберігаючи при цьому стабільні параметри процесу під час змін швидкості. Ця можливість виявляється особливо цінною під час виробництва труб з різними вимогами до якості або при задоволенні різних вимог до подальшої обробки. Результатом є оптимізована ефективність виробництва та покращене використання ресурсів.

Енергоефективність та екологічні розгляди

Системи оптимізації енергоспоживання

Сучасне обладнання для виробництва труб включає в себе передові системи управління енергоспоживанням, які оптимізують споживання енергії, підтримуючи при цьому піковий рівень продуктивності протягом усіх виробничих операцій. Ці складні системи контролюють моделі споживання енергії та автоматично регулюють роботу обладнання, щоб мінімізувати втрати енергії без шкоди для якості виробництва чи ефективності. Інтеграція частотно-регульованих приводів та інтелектуальних систем керування двигунами значною мірою сприяє загальній оптимізації енергоспоживання.

Розширена оптимізація енергоспоживання поширюється на всі компоненти системи, включаючи системи нагріву, формувальне обладнання та допоміжні системи, забезпечуючи комплексне управління енергоспоживанням. Інтелектуальні алгоритми планування координують роботу обладнання, щоб мінімізувати пікове споживання енергії, зберігаючи при цьому виробничі вимоги. Такий підхід знижує експлуатаційні витрати, водночас підтримуючи ініціативи екологічної стійкості, які набувають дедалі більшого значення в автомобільному виробництві.

Технології зменшення відходів

Комплексні системи скорочення відходів, інтегровані в встановлення для виготовлення стальових труб Установки мінімізують втрати матеріалів, оптимізуючи використання ресурсів протягом усього виробничого процесу. Ці передові системи включають технології точного різання, які мінімізують відходи обрізків, автоматизовані системи збору та переробки металобрухту, а також оптимізовані параметри обробки, що зменшують споживання матеріалів. Комплексний підхід до скорочення відходів сприяє як оптимізації витрат, так і досягненню цілей екологічної відповідальності.

Передові системи рекуперації матеріалів дозволяють ефективно переробляти відходи виробництва, перетворюючи брухт назад на придатну для використання сировину для наступних виробничих циклів. Інтелектуальні алгоритми оптимізації процесів постійно аналізують параметри виробництва, щоб виявити можливості для подальшого скорочення відходів без шкоди для якості продукції. Такий комплексний підхід забезпечує сталий розвиток виробничих практик, зберігаючи при цьому конкурентоспроможні виробничі витрати.

Можливості технічного обслуговування та сервісу

Інтеграція передбачувального обслуговування

Передові системи прогнозного обслуговування, вбудовані в сучасне обладнання для виробництва труб, використовують комплексні сенсорні мережі та складну аналітику для виявлення потенційних проблем з обладнанням, перш ніж вони вплинуть на виробничі операції. Ці інтелектуальні системи постійно контролюють параметри роботи обладнання, вібраційні характеристики, температурні режими та інші критичні показники, щоб прогнозувати потреби в технічному обслуговуванні з надзвичайною точністю. Проактивний підхід до технічного обслуговування значно скорочує час незапланованих простоїв, оптимізуючи розподіл ресурсів на технічне обслуговування.

Інтеграція алгоритмів машинного навчання дозволяє постійно покращувати точність прогнозування технічного обслуговування шляхом аналізу історичних даних про продуктивність та результатів технічного обслуговування. Удосконалені системи планування технічного обслуговування автоматично координують дії з технічного обслуговування з виробничими вимогами, щоб мінімізувати перебої в роботі. Такий комплексний підхід забезпечує максимальну доступність обладнання, одночасно подовжуючи термін служби компонентів та зменшуючи витрати на технічне обслуговування.

Віддалений моніторинг та підтримка

Сучасні системи машин для виробництва труб з вуглецевої сталі включають розширені можливості дистанційного моніторингу, які дозволяють постійно оцінювати продуктивність та надавати технічну підтримку від виробників обладнання та постачальників послуг. Ці складні системи використовують захищені мережі зв'язку для передачі даних про продуктивність, діагностичної інформації та робочих параметрів у режимі реального часу до віддалених сервісних центрів. Можливість дистанційного моніторингу дозволяє швидко реагувати на технічні проблеми, одночасно сприяючи проактивним службам підтримки.

Розширені можливості віддаленої підтримки включають віртуальну допомогу з усунення несправностей, віддалене налаштування параметрів та комплексні послуги з аналізу продуктивності, що оптимізують роботу обладнання. Інтеграція технологій доповненої реальності дозволяє віддаленим експертам надавати детальні технічні рекомендації місцевим операторам, скорочуючи час реагування на обслуговування та підвищуючи ефективність вирішення проблем. Ця комплексна система підтримки забезпечує максимальну продуктивність обладнання та мінімізує перебої в роботі.

ЧаП

Які основні переваги сучасних машин для виготовлення труб з вуглецевої сталі для автомобільної галузі?

Сучасні машини для виготовлення труб з вуглецевої сталі пропонують виняткову точність, стабільність та ефективність для автомобільної галузі завдяки передовій автоматизації, складним системам контролю якості та комплексним можливостям моніторингу процесів. Ці системи забезпечують чудову розмірну точність, стабільну якість зварювання та надійну роботу, що відповідає суворим стандартам автомобільної промисловості, водночас забезпечуючи експлуатаційну гнучкість для різноманітних виробничих вимог.

Як високочастотні зварювальні системи покращують якість труб порівняно з традиційними методами зварювання?

Високочастотні зварювальні системи забезпечують чудову якість зварювання завдяки точному контролю параметрів, оптимальному розподілу теплового навантаження та вдосконаленим механізмам зворотного зв'язку, які забезпечують стабільні характеристики проплавлення та сплавлення шва. Ці системи мінімізують зони термічного впливу, зменшують дефекти зварювання та забезпечують виняткову міцність зварного шва, зберігаючи при цьому високі виробничі швидкості та енергоефективність порівняно з традиційними методами зварювання.

Які важливі міркування щодо технічного обслуговування для роботи машини для виготовлення труб з вуглецевої сталі?

Ефективне обслуговування машин для виробництва труб з вуглецевої сталі вимагає впровадження програм прогнозного технічного обслуговування, регулярних графіків оглядів та комплексних процедур профілактичного обслуговування, що охоплюють усі компоненти системи. Удосконалені системи моніторингу забезпечують раннє попередження про потенційні проблеми, а належне змащування, перевірка вирівнювання та планування заміни компонентів забезпечують оптимальну продуктивність обладнання та подовжений термін служби.

Як виробники можуть оптимізувати гнучкість виробництва за допомогою сучасного обладнання для виготовлення труб?

Оптимізація гнучкості виробництва передбачає використання передових систем керування, які дозволяють швидко перемикатися між різними специфікаціями труб, реалізацію можливостей формування кількох діаметрів та підтримку комплексних бібліотек виробничих рецептів. Робота зі змінною швидкістю, автоматизовані процедури налаштування та інтелектуальна оптимізація параметрів забезпечують ефективний перехід між різними виробничими вимогами, зберігаючи при цьому стабільні стандарти якості на всіх операціях.

Зміст

- Сучасні автоматизовані системи управління

- Технологія зварювання високої частоти

- Можливості обробки та обігу матеріалів

- Функції контролю та інспекції якості

- Гнучкість у виробництві та можливості персоналізації

- Енергоефективність та екологічні розгляди

- Можливості технічного обслуговування та сервісу

-

ЧаП

- Які основні переваги сучасних машин для виготовлення труб з вуглецевої сталі для автомобільної галузі?

- Як високочастотні зварювальні системи покращують якість труб порівняно з традиційними методами зварювання?

- Які важливі міркування щодо технічного обслуговування для роботи машини для виготовлення труб з вуглецевої сталі?

- Як виробники можуть оптимізувати гнучкість виробництва за допомогою сучасного обладнання для виготовлення труб?