Máy Làm Ống Ô Tô: Các Bộ Phận Cốt Lõi và Hoạt Động

Các Bộ Phận Quan Trọng của Một Máy Làm Ống Hiện Đại

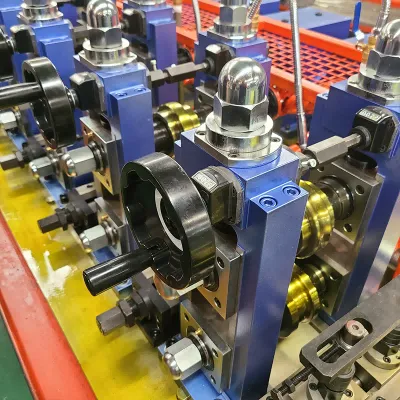

Thiết bị sản xuất ống ngày nay có nhiều bộ phận chính hoạt động phối hợp với nhau để thực hiện công việc một cách hiệu quả. Hầu hết các hệ thống bắt đầu với một thiết bị duỗi thẳng cuộn kim loại lớn và cấp liệu vào máy ở tốc độ phù hợp. Sau đó là phần tạo hình, nơi diễn ra quá trình biến các tấm phẳng được uốn thành hình tròn. Tiếp theo là trạm hàn, thường sử dụng công nghệ tần số cao để gắn kết các mép lại với nhau nhằm đảm bảo ống không bị rò rỉ dưới áp lực. Bước cuối cùng là hệ thống làm nguội nhanh, giúp giảm nhiệt độ đủ nhanh để ngăn biến dạng, đồng thời giữ nguyên kích thước mong muốn. Nếu bất kỳ bộ phận nào không hoạt động đúng, các nhà sản xuất sẽ gặp khó khăn trong việc sản xuất ống đồng đều giữa các lô hàng, điều này lý giải tại sao từng thành phần đều đóng vai trò quan trọng trong vận hành thực tế.

Các hệ thống điều khiển bằng máy tính đã trở nên thực sự quan trọng trong việc cải thiện cả độ chính xác và năng suất đối với thiết bị sản xuất ống. Ngày nay, công nghệ CNC (Điều khiển số bằng máy tính) đảm bảo rằng tất cả các thông số đo lường đều khớp chính xác với những gì đã được thiết lập, mà không đòi hỏi nhiều sự can thiệp thủ công từ phía người vận hành, nhờ đó giảm thiểu sai sót và lãng phí nguyên vật liệu. Chẳng hạn, một hệ thống CNC tốt sẽ tự động điều chỉnh lực căng của thiết bị duỗi thẳng (uncoiler) đồng thời thay đổi tốc độ đầu hàn theo yêu cầu trong quá trình vận hành, tùy thuộc vào loại kim loại đang được sử dụng tại từng thời điểm cụ thể. Những tính năng tự động như vậy giúp duy trì hoạt động sản xuất ổn định, không có gì ngạc nhiên khi nhiều nhà máy thuộc các lĩnh vực khác nhau tiếp tục đầu tư mạnh vào việc nâng cấp máy móc bằng những công nghệ thông minh dạng này.

Những tiến bộ công nghệ mới nhất thực sự đang thay đổi cục diện ngành sản xuất ống khi tăng tốc độ sản xuất đáng kể đồng thời giảm thiểu lãng phí nguyên liệu trên toàn bộ quy trình. Sự kết hợp giữa vật liệu mới và máy móc được thiết kế tối ưu hơn khiến các thiết bị sản xuất ống hiện đại vượt trội hoàn toàn so với thiết bị cũ. Các nhà máy báo cáo rằng hiện tại họ đạt được năng suất cao hơn nhiều từ máy móc, đồng thời sử dụng ít nguyên liệu thô hơn đáng kể, điều này tất nhiên giúp tăng lợi nhuận. Hãy nhìn vào những công nghệ như kỹ thuật hàn laser giúp giảm lỗi sản phẩm hay các hệ thống giám sát thông minh có thể phát hiện sự cố trước khi chúng trở thành vấn đề lớn. Những cải tiến như thế này không chỉ đơn thuần là nâng cấp nhỏ mà thực sự là bước đột phá đối với các nhà sản xuất đang cố gắng duy trì tính cạnh tranh trên những thị trường đầy thách thức.

Quy trình Cơ bản: Từ Cuộn đến Ống Hoàn thiện

Việc chế tạo ống từ các cuộn thép nguyên liệu thực ra là một quá trình khá phức tạp với nhiều bước quan trọng. Trước tiên, công đoạn tháo cuộn thường diễn ra khá trơn tru trong hầu hết các trường hợp, mặc dù người vận hành phải lưu ý kiểm tra các vết gập hoặc cong vênh có thể xuất hiện trong giai đoạn này. Sau khi tháo cuộn, vật liệu sẽ được cắt thành những chiều dài cụ thể tùy theo yêu cầu sản xuất. Tiếp theo là phần tạo hình, nơi mà kim loại bắt đầu được định hình thành dạng ống quen thuộc theo đúng các kích thước đã xác định. Hàn là một trong những phần quan trọng nhất của quá trình này. Chúng ta thường sử dụng kỹ thuật hàn mối vì chúng tạo ra các mối nối chắc chắn hơn giữa các đoạn ống. Cuối cùng là quá trình làm nguội để định hình sản phẩm. Sự giảm nhiệt độ nhanh không chỉ đảm bảo mối hàn giữ được độ bền mà còn giúp ống thành phẩm đạt được hình dạng và đặc tính cơ học cuối cùng.

Kiểm soát chất lượng diễn ra ở mọi bước trong quá trình sản xuất ống để đảm bảo sản phẩm đáp ứng được các tiêu chuẩn mà ngành công nghiệp yêu cầu. Chẳng hạn, trong công đoạn tạo hình, hầu hết các ống đều được đo lường cẩn thận và trải qua những bài kiểm tra đặc biệt không gây hư hại nhưng vẫn phát hiện được các vấn đề như vết nứt hoặc sự không đồng nhất. Khi nói đến khâu hàn, các công nhân theo dõi phần này rất sát sao vì mối hàn kém chất lượng sẽ dẫn đến các mối nối yếu trong tương lai. Việc tuân thủ các biện pháp kiểm soát chất lượng nghiêm ngặt giúp các công ty sản xuất ra những sản phẩm ống có độ bền cao hơn và hoạt động tốt hơn trong nhiều công việc khác nhau, đặc biệt là ở những nơi mà an toàn luôn được đặt lên hàng đầu. Nhiều nhà máy đã nhận thấy rằng việc tuân theo các quy trình này không chỉ làm khách hàng hài lòng mà còn giúp tiết kiệm chi phí trong dài hạn nhờ giảm thiểu sự cố ngoài hiện trường.

Những phát triển mới nhất trong công nghệ máy móc đang tạo ra sự khác biệt lớn về tốc độ sản xuất ống và hiệu quả vận hành tổng thể của các nhà máy. Dữ liệu ngành cho thấy các xưởng sử dụng những hệ thống mới này báo cáo thời gian dừng máy giữa các ca làm việc ít hơn đáng kể, lượng vật liệu bị loại bỏ trong quá trình sản xuất ít hơn và nói chung là tốc độ luân chuyển sản phẩm qua các dây chuyền nhanh hơn nhiều. Đối với các nhà sản xuất ống đang cố gắng đáp ứng đúng lúc những gì khách hàng mong muốn, điều này đồng nghĩa với việc có thể giao hàng nhanh hơn mà không làm đội chi phí sản xuất. Việc duy trì lợi thế cạnh tranh so với đối thủ ngày càng trở nên quan trọng khi các thị trường tiếp tục thay đổi nhanh như chớp.

Cách uốn cong bằng phương pháp Rotary Draw định hình ống ô tô

Cấu hình Dies cho uốn cong chính xác

Việc đạt được kết quả chính xác từ phương pháp uốn ống kiểu rotary draw thực chất phụ thuộc vào loại khuôn chúng ta đang sử dụng và cách thiết lập chúng. Có một vài loại khuôn khác nhau được sử dụng ở đây, bao gồm các khuôn tạo hình (form dies) xác định hình dạng cuối cùng, cùng với khuôn áp lực và khuôn gạt (pressure và wiper dies) kiểm soát cách di chuyển của vật liệu trong quá trình uốn. Những công cụ chuyên dụng này giúp ngăn chặn biến dạng quá mức khi tạo hình các ống dẫn trong ngành ô tô. Tuy nhiên, khi các nhà sản xuất thiết kế khuôn không chính xác, nhiều vấn đề sẽ phát sinh khắp nơi - ứng suất dư thừa tích tụ trong vật liệu hoặc xuất hiện các vết lồi lõm bất thường trên bề mặt mà không ai mong muốn. Các xưởng gia công kim loại nhận thấy rằng việc đầu tư vào hệ thống khuôn tốt hơn mang lại hiệu quả rất lớn. Không chỉ giúp tạo ra các hình dạng sạch sẽ và chính xác hơn, mà còn làm cho quá trình sản xuất diễn ra nhanh hơn và mượt mà hơn. Ngành công nghiệp ô tô đã ghi nhận những lợi ích rõ rệt từ cách tiếp cận này, giảm lượng phế liệu kim loại và các bộ phận sản xuất ra đều đạt độ chính xác kích thước cao theo yêu cầu kỹ thuật.

Vai trò của Mandrel trong duy trì tính toàn vẹn của ống

Các loại trục định hình (mandrels) đóng vai trò rất quan trọng trong việc giữ cho các đường ống không bị biến dạng khi uốn, đặc biệt là trong ngành công nghiệp ô tô và xe tải. Khi một đường ống bị uốn mà không có sự hỗ trợ thích hợp từ bên trong, nó thường xuất hiện nhiều vấn đề như nếp nhăn dọc theo thành ống hoặc biến dạng thành hình bầu dục thay vì hình tròn. Chính vì lý do đó, các nhà sản xuất dựa vào nhiều loại trục định hình khác nhau. Loại trục đặc (plug type) hoạt động tốt với các đường ống nhỏ hơn, trong khi các trục bi (ball mandrels) phù hợp hơn với các đường ống lớn. Vật liệu cũng đóng vai trò quan trọng bởi vì thép phản ứng khác biệt so với nhôm trong quá trình uốn. Theo các báo cáo từ các nhà cung cấp ô tô lớn, việc sử dụng trục định hình trong quá trình uốn giúp tăng độ bền và khả năng vận hành của các ống kim loại dưới điều kiện chịu lực cao. Ngày nay, chúng ta thấy các thiết kế uốn cong ngày càng phức tạp hơn do các phương tiện hiện đại đòi hỏi không gian hẹp hơn và tích hợp nhiều linh kiện hơn. Việc thiết lập đúng loại trục định hình phù hợp là rất quan trọng nếu chúng ta muốn hệ thống xả hoặc đường ống nhiên liệu hoạt động ổn định hàng nghìn dặm mà không bị hư hỏng bất ngờ.

Công nghệ Uốn Cảm ứng trong Sản xuất Ô tô

Quá trình Làm Nóng cho Các Đường Cong Phức tạp

Kỹ thuật uốn cảm ứng mang lại cho các nhà sản xuất một lợi thế thực sự khi tạo ra những đường cong phức tạp cần thiết cho hệ thống ống dẫn ô tô thông qua một công nghệ làm nóng khá tiên tiến. Nhờ phương pháp này, các kỹ thuật viên có thể kiểm soát nhiệt độ một cách chính xác trong suốt quá trình uốn, nhờ đó kim loại vẫn giữ được độ bền trong khi được định hình đúng cách. Nhiệt được phân bố đều dọc theo toàn bộ chiều dài của ống, cho phép công nhân tạo hình nhiều dạng cong phức tạp mà không làm suy giảm chất liệu. Các xưởng sản xuất chuyển sang sử dụng kỹ thuật uốn cảm ứng thường thấy thời gian chế tạo giảm đáng kể và chi phí cũng hạ thấp hơn do ít hao phí nguyên liệu. Các công ty lớn trong ngành đã chứng minh rõ chất lượng vượt trội của những mối uốn nóng này so với các phương pháp truyền thống, với tỷ lệ phế phẩm thấp hơn nhiều và chi phí vận hành tổng thể thấp hơn.

Hệ thống Làm mát để Bảo quản Vật liệu

Sau khi quá trình uốn cảm ứng hoàn tất, việc làm nguội đúng cách trở nên rất quan trọng để đảm bảo những đường ống ô tô vẫn giữ được độ bền và vẻ ngoài đẹp mắt. Các nhà sản xuất hiện nay thường sử dụng nhiều phương pháp làm nguội khác nhau - một số để chúng tự nguội trong không khí, trong khi những nơi khác lại phun nước trực tiếp lên bề mặt kim loại còn nóng. Mục tiêu chính ở đây là giảm nhiệt độ một cách từ từ để tránh tạo ra các ứng suất bên trong, điều có thể dẫn đến nứt vỡ về sau khi các ống này được đưa vào sử dụng thực tế. Việc kiểm soát nhiệt độ chính xác ở giai đoạn này đóng vai trò quyết định đến tuổi thọ của các bộ phận này trước khi cần phải thay thế. Chúng tôi đã ghi nhận từ các dây chuyền sản xuất thực tế rằng việc áp dụng các biện pháp làm nguội hiệu quả hơn đã giúp giảm tỷ lệ hư hỏng khoảng 30%, đồng nghĩa với việc giảm bớt các sự cố bất ngờ gây rắc rối cho các quản lý nhà máy trong quá trình vận hành lắp ráp.

Hệ thống Điều khiển CNC trong Sản xuất Ống Hiện đại

Tham số Lập trình cho Ứng dụng Ô tô

Hệ thống điều khiển CNC đóng vai trò quan trọng trong công việc chế tạo ống ngày nay, đặc biệt là trong ngành công nghiệp ô tô. Nhờ có những hệ thống này, các kỹ thuật viên có thể cài đặt các thông số quan trọng như tốc độ cắt, tốc độ cấp vật liệu và tổng thời gian chu kỳ giúp tinh chỉnh quá trình sản xuất. Mức độ chính xác của máy CNC đảm bảo các sản phẩm ống luôn đạt chất lượng ổn định — điều rất quan trọng trong sản xuất phụ tùng xe hơi, nơi mà ngay cả những sai lệch nhỏ cũng có ý nghĩa lớn. Việc giảm nhu cầu điều chỉnh thủ công liên tục cũng giúp toàn bộ quy trình trở nên lặp lại tốt hơn, hỗ trợ các xưởng sản xuất đáp ứng dễ dàng các tiêu chuẩn kỹ thuật khắt khe của ngành. Các báo cáo ngành cho thấy các xưởng chuyển sang sử dụng hệ thống CNC thường ghi nhận tỷ lệ lỗi giảm mạnh so với các phương pháp chế tạo truyền thống. Ít sai sót hơn đồng nghĩa với việc tiết kiệm chi phí nguyên liệu và đảm bảo tính đồng nhất của sản phẩm giữa các lô hàng, mang lại lợi thế cạnh tranh cho các nhà sản xuất phụ tùng ô tô.

Cơ chế sửa lỗi

Các hệ thống điều khiển CNC hiện đại được trang bị những tính năng tự động sửa lỗi khá ấn tượng, tạo nên sự khác biệt lớn trong sản xuất ống. Chúng liên tục giám sát quá trình sản xuất thông qua các cơ chế theo dõi và phản hồi thời gian thực, phát hiện các vấn đề ngay khi xảy ra để có thể điều chỉnh kịp thời. Việc duy trì sự nhất quán giữa các mẻ sản xuất đồng thời giảm thiểu nguyên vật liệu bị lãng phí chính là lý do tại sao các hệ thống này lại quan trọng đến vậy. Khi các lỗi được sửa chữa tự động thay vì phải chờ người phát hiện ra sau này, các nhà máy sẽ tiết kiệm được chi phí nguyên liệu và giúp máy móc vận hành lâu hơn giữa các lần dừng để bảo trì. Dữ liệu ngành cho thấy các nhà sản xuất áp dụng những hệ thống CNC tiên tiến này thường ghi nhận mức giảm chi phí đáng kể theo thời gian. Ít phế phẩm đồng nghĩa với chi phí thấp hơn, và chu kỳ sản xuất nhanh hơn sẽ trực tiếp mang lại kết quả kinh doanh tốt hơn cho các doanh nghiệp sẵn sàng đầu tư vào công nghệ phát hiện lỗi hiệu quả cho hoạt động CNC của họ.

Đảm bảo chất lượng trong sản xuất ống ô tô

Các Phương Pháp Kiểm Tra Không Phá Hủy

Kiểm tra không phá hủy hay NDT đã trở thành yếu tố thiết yếu để kiểm tra mức độ đáng tin cậy thực tế của các đường ống ô tô. Ngành công nghiệp ô tô sử dụng nhiều phương pháp khác nhau như kiểm tra siêu âm và chụp ảnh tia X để đánh giá chất lượng đường ống mà không làm hỏng chúng trong quá trình kiểm tra. Điều này vô cùng quan trọng bởi vì các phương pháp này có thể phát hiện các vấn đề cả ở bên trong và bên ngoài thành kim loại mà có thể sẽ bị bỏ sót. Hầu hết các quy định sản xuất hiện nay đều đưa vào các yêu cầu nghiêm ngặt đối với quy trình NDT, điều hoàn toàn dễ hiểu khi chúng ta xét đến hậu quả có thể xảy ra nếu các đường ống bị hỏng trên đường. Dữ liệu thực tế cho thấy các công ty tuân thủ nghiêm ngặt các quy trình NDT kỹ lưỡng thường gặp phải ít sự cố về hỏng hóc đường ống hơn đáng kể trong dài hạn. Đối với các nhà sản xuất ô tô quan tâm đến độ an toàn của các bộ phận, loại kiểm tra này không chỉ được khuyến nghị mà gần như bắt buộc.

Tiêu chuẩn Tolerant cho Sự tích hợp phương tiện

Tuân thủ các tiêu chuẩn dung sai đóng vai trò rất quan trọng trong việc sản xuất ống dẫn ô tô, bởi nếu không thì chúng sẽ không lắp vừa đúng khi đưa vào sử dụng trong xe. Các tiêu chuẩn này về cơ bản cho các nhà sản xuất biết chính xác những thông số nào được chấp nhận và mức độ sai lệch cho phép đối với từng kích thước là bao nhiêu. Nếu không có điều này, các ống dẫn có thể sẽ không khớp đúng với các bộ phận khác trong hệ thống xe. Các tiêu chuẩn của Nhà sản xuất Thiết bị Ban đầu (OEM) thực sự yêu cầu phải áp dụng các quy định này, bởi vì những ống dẫn làm không đúng chuẩn có thể gây ảnh hưởng nghiêm trọng đến hoạt động của xe. Một số nghiên cứu đã chỉ ra rằng khi các công ty tuân thủ sát sao các giới hạn dung sai chặt chẽ này, xe thường có độ bền cao hơn và hoạt động tốt hơn tổng thể. Phần lớn các nhà sản xuất ô tô đều hiểu rõ điều này và giữ quá trình sản xuất ống dẫn của họ trong phạm vi các giới hạn này, mặc dù đôi khi việc đó có thể tốn thêm một chút chi phí ban đầu. Dù sao thì không ai muốn phải xử lý các đợt thu hồi xe hoặc các khiếu nại từ khách hàng do lắp đặt gặp sự cố.

Lựa chọn vật liệu cho sản xuất ống ô tô

Thép cường độ cao so với hợp kim nhôm

Việc lựa chọn vật liệu để sản xuất ống dẫn trong ngành ô tô đòi hỏi phải cân nhắc giữa ưu điểm và nhược điểm của thép cường độ cao và hợp kim nhôm. Thép vẫn là lựa chọn phổ biến của nhiều nhà sản xuất bởi khả năng chịu lực tốt và giữ chi phí sản xuất ở mức thấp, đặc biệt quan trọng đối với các bộ phận yêu cầu độ bền cấu trúc tối đa. Nhôm lại kể một câu chuyện khác. Trọng lượng nhẹ của nhôm giúp xe vận hành hiệu quả hơn và phát thải ít hơn, điều mà các nhà sản xuất ô tô đang tích cực cải thiện để đáp ứng các tiêu chuẩn khí thải mới được áp dụng trên toàn cầu. Tất nhiên, việc sử dụng nhôm cũng có điểm hạn chế là chi phí ban đầu cao hơn so với thép. Các bài kiểm tra trong ngành cho thấy các phương tiện sử dụng ống dẫn bằng nhôm thường tiêu hao nhiên liệu ít hơn khoảng 5–8% so với các mẫu dùng ống dẫn bằng thép, mà vẫn không làm giảm độ an toàn khi va chạm hay xếp hạng an toàn tổng thể. Hầu hết các xưởng sản xuất cuối cùng đều lựa chọn dựa trên yếu tố phù hợp với yêu cầu dự án cụ thể, giới hạn về ngân sách cũng như các cân nhắc về bảo trì dài hạn.

Yêu cầu chống ăn mòn

Khả năng chống ăn mòn vẫn luôn là một trong những yêu cầu quan trọng nhất đối với hệ thống ống dẫn trên ô tô, đặc biệt tại những khu vực mà xe thường xuyên tiếp xúc với muối rải đường vào mùa đông hoặc ở các vùng ven biển dễ bị hư hại do nước mặn. Các nhà sản xuất thường tiến hành quy trình đánh giá kỹ lưỡng đối với ống dẫn trước khi đưa vào sử dụng, thường xuyên kiểm tra chúng trong buồng phun muối để mô phỏng mức độ tác động của môi trường trong nhiều năm chỉ trong vài ngày. Các biện pháp bảo vệ bao gồm từ những lớp phủ kẽm truyền thống được áp dụng bằng kỹ thuật mạ nhúng nóng cho đến các loại vật liệu mới hơn dựa trên polymer, tạo thành lớp ngăn cản sự thâm nhập của độ ẩm. Các nghiên cứu cho thấy những ống dẫn được xử lý đúng cách có tuổi thọ dài hơn đáng kể khi đưa vào sử dụng, đồng thời duy trì được các đặc tính về độ bền cơ học so với những sản phẩm không được xử lý. Đối với các kỹ sư ô tô đang làm việc thiết kế các thông số kỹ thuật cho xe, việc giải quyết đúng đắn yếu tố này không chỉ đơn thuần là tuân thủ các quy định ngành mà còn ảnh hưởng trực tiếp đến độ tin cậy lâu dài của xe và sự hài lòng của khách hàng trong quá trình sử dụng.

Ứng dụng trong Hệ thống Xe

Sản xuất hệ thống ống xả

Việc chế tạo hệ thống ống xả ô tô đòi hỏi sự kết hợp giữa công việc cẩn thận và vật liệu chắc chắn có thể chịu được điều kiện vận hành khắc nghiệt. Hầu hết các xưởng sản xuất bắt đầu bằng cách định hình các đường ống, sau đó hàn chúng lại với nhau trước khi thêm các lớp hoàn thiện nhằm bảo vệ khỏi hư hại do nhiệt và gỉ sét theo thời gian. Khi lựa chọn vật liệu, thép không gỉ nổi bật vì khả năng chịu nhiệt độ cực cao tốt hơn các kim loại khác và có độ bền cao hơn nhiều trong môi trường khí thải. Các nhà sản xuất ô tô cũng đã trở nên sáng tạo hơn — ví dụ như những hệ thống ống xả đôi trên xe thể thao. Chúng không chỉ mang lại vẻ ngoài đẹp mắt, mà thực tế còn giúp động cơ hoạt động hiệu quả hơn, dẫn đến khí thải sạch hơn và đôi khi còn tiết kiệm nhiên liệu hơn. Tất cả những cải tiến này không chỉ đơn thuần là vì thẩm mỹ. Các nhà sản xuất còn phải đáp ứng các tiêu chuẩn khí thải ngày càng nghiêm ngặt, vì vậy mỗi thay đổi nhỏ đều đóng vai trò quan trọng trong việc chế tạo những chiếc xe vừa vận hành tốt vừa tuân thủ các quy định pháp lý.

Kỹ thuật sản xuất đường dẫn nhiên liệu

Việc chế tạo ống dẫn nhiên liệu đòi hỏi công việc vô cùng cẩn trọng vì chúng ta đang làm việc với các vật liệu dễ cháy. Các bước chính bao gồm kỹ thuật hàn đặc biệt, tạo ra các ống không mối hàn, và thực hiện nhiều bài kiểm tra để kiểm tra xem mọi thứ có kết nối chắc chắn hay không. Việc tuân thủ các quy định từ các tổ chức như SAE không chỉ là điều nên làm mà là yếu tố thiết yếu để đảm bảo các bộ phận này sẽ không gặp sự cố khi chúng đóng vai trò quan trọng nhất. Một số ví dụ thực tế cho thấy điều gì xảy ra khi các nhà sản xuất bắt đầu sử dụng các thiết bị như máy cắt laser và robot hỗ trợ trong việc hàn. Những phương pháp được nâng cấp này tạo ra các hệ thống dẫn nhiên liệu thực sự hoạt động tốt hơn và ít rủi ro hơn. Việc nhìn vào sự phát triển của ngành công nghiệp ô tô cho thấy tại sao những cải tiến liên tục trong quy trình sản xuất vẫn rất quan trọng đối với cả an toàn cho người lái và hiệu suất của xe.

Câu hỏi thường gặp

Các thành phần chính của máy làm ống ô tô là gì?

Máy làm ống ô tô bao gồm các thành phần chính như bộ mở cuộn, phần tạo hình, đơn vị hàn và hệ thống làm mát. Mỗi phần đều đóng vai trò quan trọng trong việc sản xuất các ống chất lượng cao.

Công nghệ CNC làm thế nào để tăng cường sản xuất ống?

Công nghệ CNC cho phép kiểm soát chính xác các thông số sản xuất, giảm thiểu lỗi và nâng cao hiệu quả cũng như chất lượng tổng thể của quá trình sản xuất ống.

Những vật liệu nào thường được sử dụng trong sản xuất ống ô tô?

Các vật liệu phổ biến bao gồm thép cường độ cao và hợp kim nhôm, mỗi loại đều mang lại những lợi ích cụ thể như độ bền hoặc trọng lượng nhẹ hơn để cải thiện hiệu suất tiêu thụ nhiên liệu.

Tại sao kiểm tra không phá hủy lại quan trọng trong sản xuất ống ô tô?

Kiểm tra không phá hủy đảm bảo tính toàn vẹn và an toàn của các ống ô tô bằng cách phát hiện các khuyết tật tiềm ẩn mà không gây hư hại đến sản phẩm.

Tính kháng ăn mòn đóng vai trò gì trong các ống ô tô?

Khả năng chống ăn mòn là yếu tố quan trọng để đảm bảo tuổi thọ và độ tin cậy của các ống ô tô, đặc biệt trong điều kiện môi trường khắc nghiệt.

Mục Lục

- Máy Làm Ống Ô Tô: Các Bộ Phận Cốt Lõi và Hoạt Động

- Cách uốn cong bằng phương pháp Rotary Draw định hình ống ô tô

- Công nghệ Uốn Cảm ứng trong Sản xuất Ô tô

- Hệ thống Điều khiển CNC trong Sản xuất Ống Hiện đại

- Đảm bảo chất lượng trong sản xuất ống ô tô

- Lựa chọn vật liệu cho sản xuất ống ô tô

- Ứng dụng trong Hệ thống Xe

- Câu hỏi thường gặp