Hiểu rõ Sức mạnh của Công nghệ Sản xuất Ống ERW Hiện đại

Trong thế giới năng động của ngành gia công kim loại, ERW tube mills là minh chứng cho sự xuất sắc trong kỹ thuật và đổi mới sản xuất. Những chiếc máy tinh vi này đã cách mạng hóa quá trình sản xuất ống hàn, cung cấp hiệu suất và độ chính xác vượt trội trong việc tạo ra các bộ phận thiết yếu cho nhiều ngành công nghiệp khác nhau. Từ xây dựng đến các ứng dụng ô tô, các máy tạo ống ERW đã trở thành nền tảng trong sản xuất sản phẩm ống chất lượng cao.

Phương pháp hàn điện trở ( ERW ) quy trình đại diện cho sự kết hợp hoàn hảo giữa công nghệ và luyện kim, mang lại chất lượng mối hàn ổn định và năng suất sản xuất vượt trội. Khi các ngành công nghiệp ngày càng đòi hỏi chất lượng và năng suất cao hơn, việc hiểu rõ các khả năng cũng như hoạt động của các nhà máy sản xuất ống ERW ngày càng trở nên quan trọng đối với các nhà sản xuất và chuyên gia trong ngành.

Các Thành phần Cốt lõi và Nguyên lý Hoạt động

Các Yếu Tố Cơ Khí Cốt Lõi

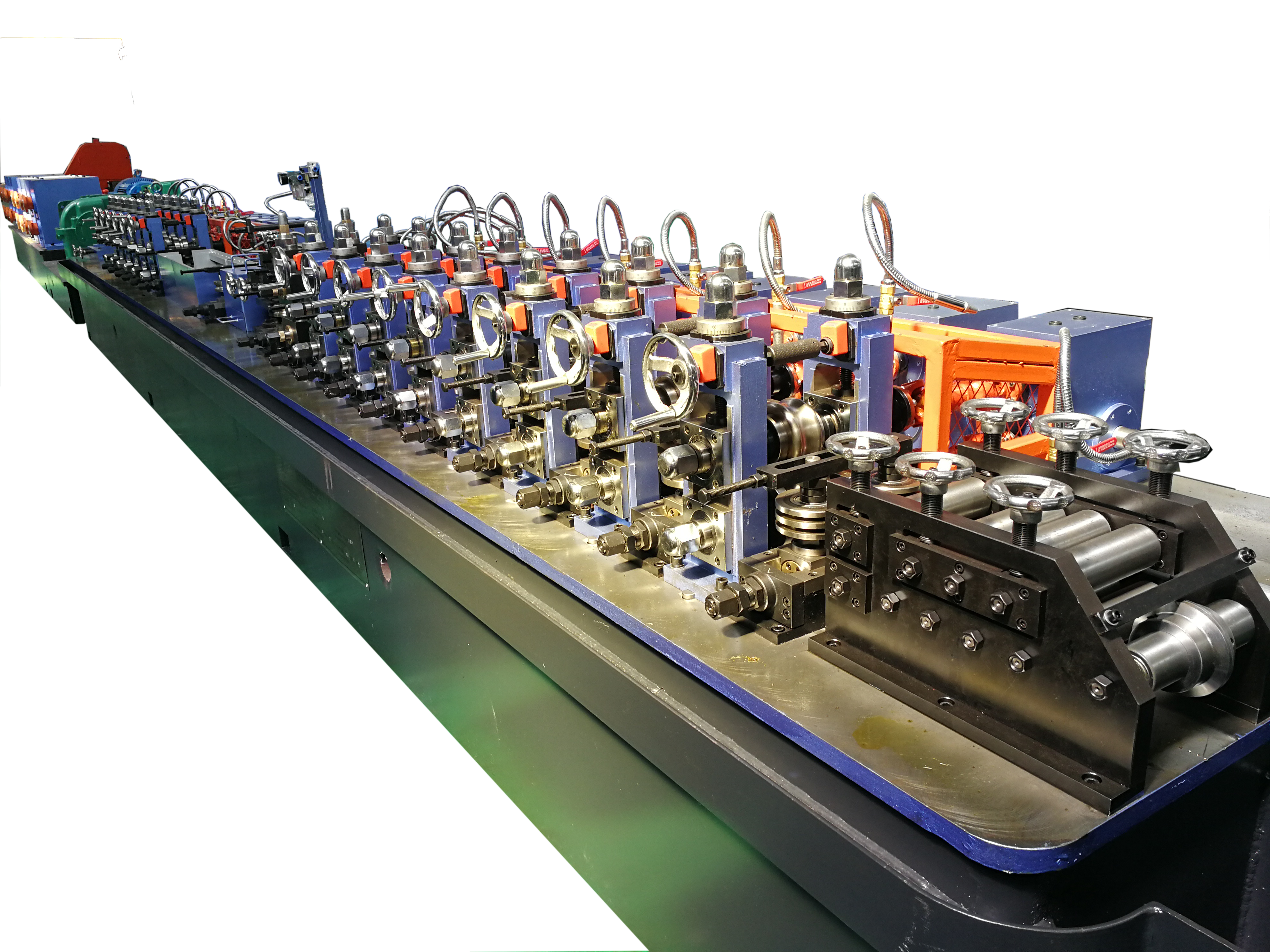

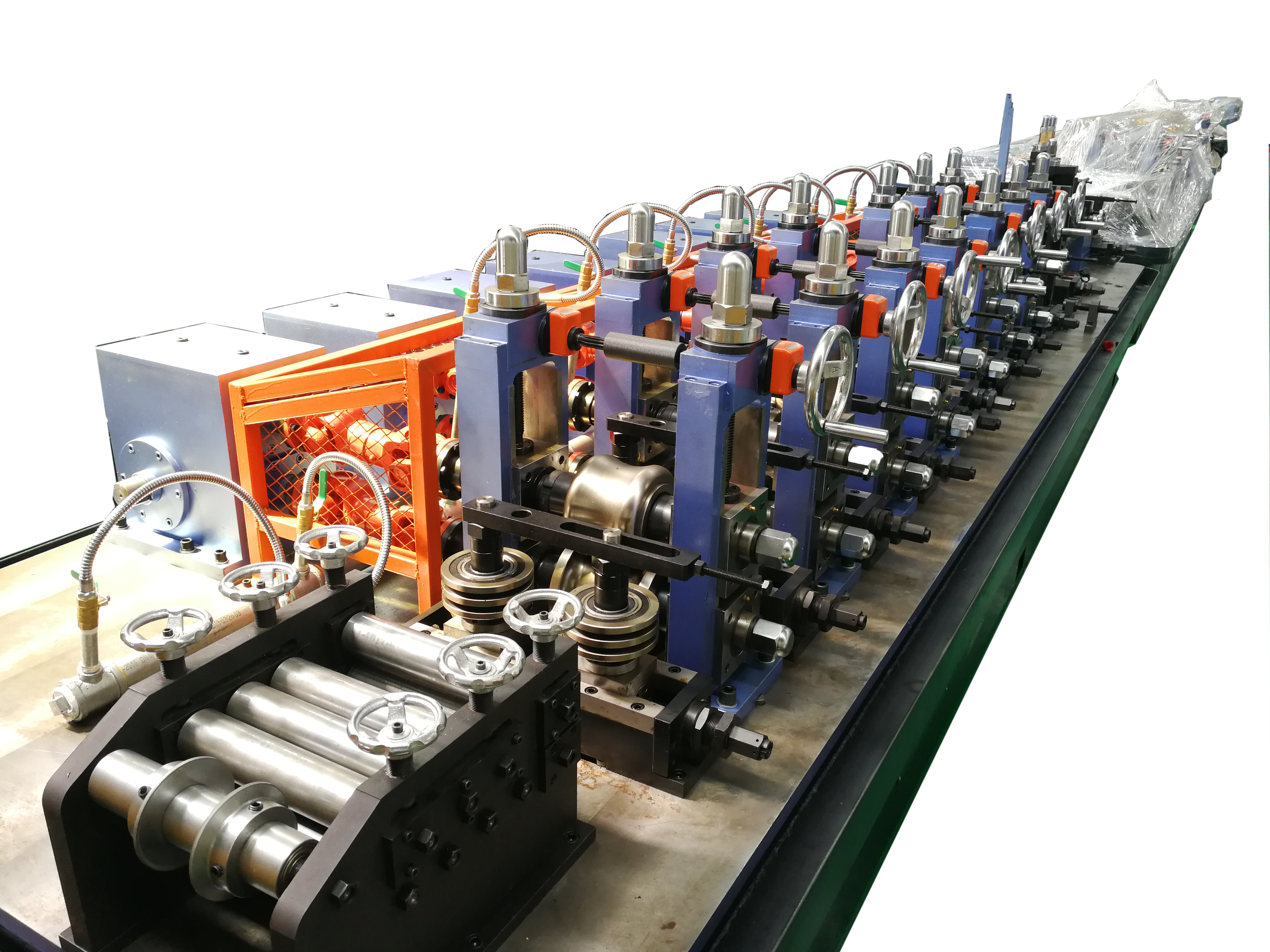

Trái tim của mỗi nhà máy sản xuất ống ERW bao gồm một loạt các bộ phận được thiết kế chính xác, hoạt động ăn khớp với nhau. Khu vực đầu vào bao gồm một thiết bị duỗi phôi và bộ tích lũy dải vật liệu, đảm bảo cấp liệu liên tục. Khu vực tạo hình gồm nhiều cụm trục cán, từ từ định hình dải vật liệu phẳng thành dạng ống tròn. Mỗi cụm trục cán được thiết kế cẩn thận để áp dụng lực ép chính xác và duy trì sự căn chỉnh phù hợp trong suốt quá trình tạo hình.

Phần hàn sử dụng thiết bị hàn tần số cao hiện đại, đi kèm với các con lăn tiếp điểm và cuộn cảm kháng. Sau trạm hàn, các con lăn tạo hình và thiết bị định hình đảm bảo sản phẩm cuối cùng đáp ứng chính xác các thông số kích thước yêu cầu. Các thành phần này hoạt động đồng bộ với nhau để sản xuất ống hàn chất lượng cao với độ ổn định đáng kể.

Hệ thống Điều khiển Nâng cao

Các dây chuyền ống ERW hiện đại được trang bị hệ thống điều khiển tiên tiến, có khả năng giám sát và điều chỉnh mọi khía cạnh của quá trình sản xuất. Bộ điều khiển kỹ thuật số quản lý các thông số quan trọng như tốc độ dây chuyền, nhiệt độ hàn và áp lực tạo hình. Hệ thống giám sát thời gian thực theo dõi chất lượng sản phẩm và tự động điều chỉnh các thông số vận hành để duy trì điều kiện sản xuất tối ưu.

Việc tích hợp các bộ điều khiển logic lập trình được (PLC) và giao diện người-máy (HMIs) cho phép các vận hành viên thực hiện các điều chỉnh chính xác và phản ứng nhanh chóng trước mọi biến động trong quá trình sản xuất. Các hệ thống điều khiển tiên tiến này giúp giảm đáng kể thời gian thiết lập và tối thiểu hóa lãng phí vật liệu trong khi vẫn đảm bảo chất lượng sản phẩm ổn định.

Năng lực sản xuất và Ứng dụng

Phạm vi kích thước và Tính tương thích với vật liệu

Máy tạo ống hàn điện trở (ERW) thể hiện sự linh hoạt đáng kể về năng lực sản xuất. Các nhà máy hiện đại có thể xử lý các ống có đường kính nhỏ từ 12mm đến các kích thước lớn vượt quá 660mm, tùy thuộc vào cấu hình máy cụ thể. Khả năng về độ dày thành ống thường dao động từ 0,4mm đến 12mm, phù hợp với nhiều yêu cầu ngành công nghiệp khác nhau.

Những máy cán này vượt trội trong việc xử lý các vật liệu khác nhau, bao gồm thép carbon, thép không gỉ và nhiều loại hợp kim. Khả năng xử lý nhiều loại vật liệu giúp các máy cán ống ERW trở nên không thể thiếu trong việc sản xuất các bộ phận cho nhiều ứng dụng khác nhau, từ các giá đỡ kết cấu đến các chi tiết máy móc độ chính xác cao.

Ứng dụng cụ thể trong ngành

Ngành xây dựng phụ thuộc rất nhiều vào các ống ERW cho các ứng dụng kết cấu, bao gồm cả khung nhà, tay vịn và các hệ thống đỡ. Ngành công nghiệp ô tô sử dụng các ống này cho hệ thống xả, các bộ phận khung xe và gia cố kết cấu. Trong ngành công nghiệp đồ nội thất, các ống ERW cung cấp cả độ bền kết cấu và tính thẩm mỹ trong nhiều thiết kế khác nhau.

Các nhà sản xuất thiết bị nông nghiệp dựa vào các ống ERW cho hệ thống tưới tiêu và các bộ phận máy móc. Ngành năng lượng sử dụng các ống này trong vận chuyển dầu khí, trong khi ngành hàng không vũ trụ lại được hưởng lợi từ độ chính xác và độ tin cậy của chúng trong nhiều ứng dụng khác nhau.

Các Chiến Lược Bảo Trì Và Tối Ưu Hóa

Thủ tục Bảo trì Phòng ngừa

Việc thực hiện các chương trình bảo trì toàn diện là rất quan trọng để duy trì hiệu suất tối ưu của máy cán ống ERW. Việc kiểm tra và bảo dưỡng định kỳ các trục tạo hình, thiết bị hàn và hệ thống truyền động giúp ngăn ngừa thời gian dừng máy bất ngờ và đảm bảo chất lượng sản phẩm ổn định. Kế hoạch bảo trì cần bao gồm việc ghi chép chi tiết các mẫu mài mòn, khoảng thời gian thay thế và các chỉ số hiệu suất.

Việc hiệu chuẩn đúng cách các thiết bị đo lường và hệ thống điều khiển phải được thực hiện định kỳ để duy trì độ chính xác. Cần đặc biệt lưu ý đến việc bảo trì thiết bị hàn, bao gồm kiểm tra định kỳ các trục tiếp điểm và hệ thống làm mát để đảm bảo hiệu suất hàn tối ưu.

Các kỹ thuật tối ưu hóa hiệu suất

Đạt được hiệu suất tối đa đòi hỏi phải chú ý cẩn thận đến các thông số vận hành và cài đặt sản xuất. Tối ưu hóa tốc độ, dựa trên tính chất vật liệu và thông số ống, giúp tối đa hóa đầu ra trong khi vẫn duy trì các tiêu chuẩn chất lượng. Việc phân tích định kỳ dữ liệu sản xuất cho phép xác định các cơ hội cải tiến và tối ưu hóa việc sử dụng nguồn lực.

Các chương trình đào tạo nhân viên đóng vai trò quan trọng trong các nỗ lực tối ưu hóa. Người vận hành phải hiểu rõ cả các khía cạnh kỹ thuật của quy trình vận hành máy nghiền và các quy trình kiểm soát chất lượng để duy trì các tiêu chuẩn sản xuất cao. Việc áp dụng các nguyên tắc sản xuất tinh gọn có thể tiếp tục nâng cao hiệu quả vận hành và giảm lãng phí.

Xu Hướng Tương Lai và Tiến Bộ Công Nghệ

Sự tích hợp số hóa và Công nghiệp 4.0

Tương lai của các nhà máy ống hàn điện trở (ERW) nằm ở mức độ tích hợp số hóa cao hơn và khả năng sản xuất thông minh. Các công nghệ của cuộc Cách mạng Công nghiệp 4.0, bao gồm cảm biến IoT và hệ thống giám sát dựa trên đám mây, đang được tích hợp để cho phép bảo trì dự đoán và kiểm soát chất lượng theo thời gian thực. Các công cụ phân tích nâng cao giúp tối ưu hóa các thông số sản xuất và dự đoán các vấn đề tiềm ẩn trước khi chúng ảnh hưởng đến quá trình sản xuất.

Các thuật toán trí tuệ nhân tạo (AI) và học máy (machine learning) đang được phát triển để cải thiện kiểm soát quy trình và đảm bảo chất lượng. Những công nghệ này cho phép tự động điều chỉnh các thông số vận hành dựa trên dữ liệu lịch sử và điều kiện sản xuất hiện tại, dẫn đến hiệu suất và độ đồng nhất sản phẩm được cải thiện.

Tính bền vững và Hiệu quả Năng lượng

Các yếu tố môi trường đang thúc đẩy đổi mới trong thiết kế và vận hành máy cán ống ERW. Các hệ thống dẫn động tiết kiệm năng lượng mới và công nghệ hàn cải tiến giúp giảm tiêu thụ điện năng trong khi vẫn duy trì được công suất sản xuất. Các nhà sản xuất đang triển khai hệ thống tái chế nước làm mát và áp dụng các chiến lược giảm thiểu chất thải trong suốt quá trình sản xuất.

Việc phát triển các loại chất bôi trơn và dung dịch làm sạch thân thiện với môi trường góp phần giảm tác động đến môi trường trong khi vẫn đảm bảo các tiêu chuẩn sản xuất cao. Việc tích hợp nguồn năng lượng tái tạo và hệ thống thu hồi năng lượng tiếp tục nâng cao tính bền vững cho hoạt động sản xuất ống.

Các câu hỏi thường gặp

Những ưu điểm chính của máy cán ống ERW so với các phương pháp sản xuất ống khác là gì?

Máy tạo ống ERW cung cấp tốc độ sản xuất vượt trội, chất lượng mối hàn tuyệt vời và hoạt động tiết kiệm chi phí hơn so với các phương pháp khác. Chúng mang lại độ chính xác về kích thước ổn định, sử dụng vật liệu hiệu quả và khả năng sản xuất đa dạng các kích cỡ và thông số kỹ thuật của ống với ít thay đổi thiết lập ban đầu.

Quy trình hàn trong máy tạo ống ERW đảm bảo độ bền của mối nối như thế nào?

Quy trình hàn tần số cao được sử dụng trong máy tạo ống ERW tạo ra mối nối rèn bằng cách làm nóng các mép dải vật liệu đến nhiệt độ nóng chảy và áp dụng áp lực để tạo thành liên kết ở trạng thái rắn. Quy trình này được kiểm soát cẩn thận thông qua việc quản lý chính xác nhiệt độ và áp dụng áp lực, mang lại mối hàn chắc chắn và đồng đều.

Những biện pháp bảo trì nào là cần thiết để đảm bảo hiệu suất tối ưu cho máy tạo ống ERW?

Việc bảo trì định kỳ các con lăn tạo hình, thiết bị hàn và hệ thống điều khiển là rất quan trọng. Điều này bao gồm việc bôi trơn đúng cách, thay thế kịp thời các bộ phận bị mài mòn, hiệu chuẩn thiết bị đo lường và kiểm tra định kỳ các bộ phận quan trọng. Việc thực hiện lịch trình bảo trì phòng ngừa và duy trì hồ sơ dịch vụ chi tiết sẽ giúp đảm bảo hoạt động ổn định và chất lượng sản phẩm đồng đều.