kupte stroj na tvarování trubek

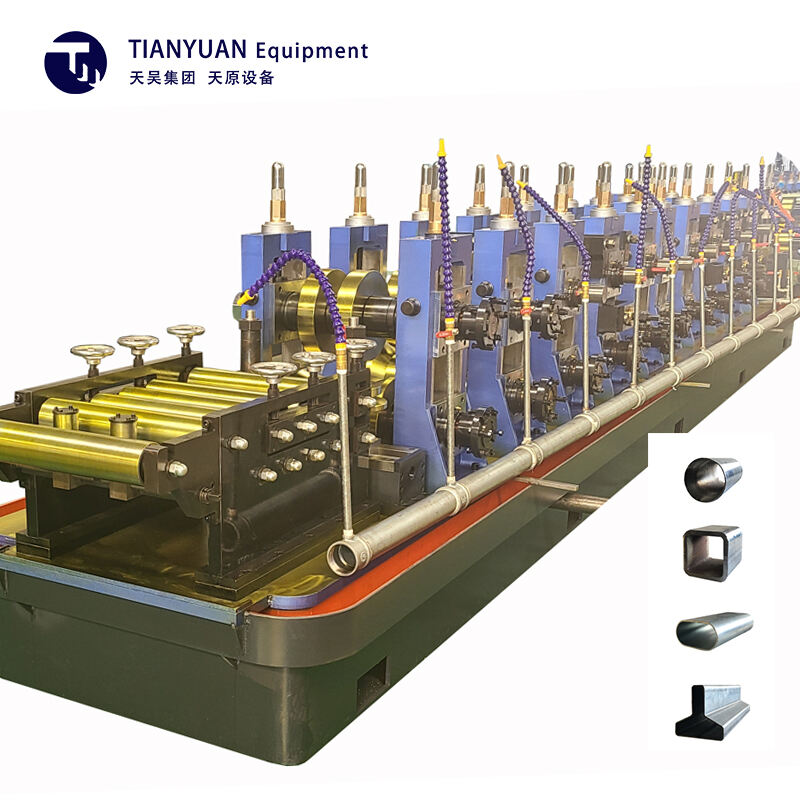

Stroj na tvácení trubek je pokročilé výrobní zařízení navržené k transformaci plochých kovových pruhů nebo chtulí do přesných tubulárních tvarů prostřednictvím systematického valícího procesu. Tato sofistikovaná mašinerie zahrnuje několik tvářicích stanic, které postupně ohýbají a tvarují materiál do požadovaného kulatého nebo profilového uspořádání. Proces začíná nakládáním materiálu, dále přípravou hran, postupným tvácením, svařováním, rozměrováním a nakonec řezáním na stanovené délky. Moderní stroje na tvácení trubek mají přesné ovládání, automatizované operační systémy a digitální rozhraní, které zajišťují konzistentní kvalitu a rozměrovou přesnost. Tyto stroje dokážou zpracovávat různé materiály, včetně oceli, hliníku, mědi a nerdzidé oceli, s tímkovými rozsahy obvykle od 0,5 mm do 8 mm. Technologie používá pokročilé servomotory a hydraulické systémy pro přesné ovládání parametrů tvácení, zatímco integrované systémy kontroly kvality sledují výrobní proces v reálném čase. Aplikace se rozprostírají napříč více odvětvími, od automobilového a stavebního průmyslu po výrobu nábytku a systémů HVAC. Univerzálnost těchto strojů umožňuje výrobu jak standardních, tak i vlastních profilů trubek, což je dělá nezbytnými v moderních výrobních operacích.