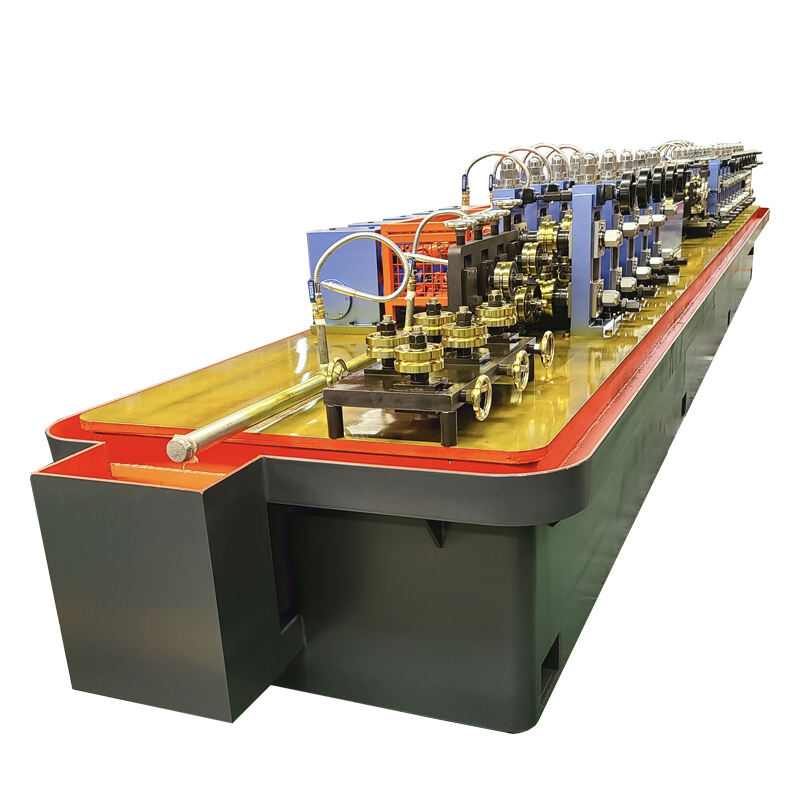

dauerhafte Rohrmaschine aus MS

Die robuste MS-Röhrenfertigungsanlage stellt eine innovativste Lösung in der Metallrohrherstellung dar, die darauf ausgelegt ist, außergewöhnliche Leistung und Zuverlässigkeit bei der Produktion von Mildstahlröhren zu bieten. Diese hochentwickelte Anlage verbindet fortschrittliche Technologie mit einer massiven Bauweise, um konsistenten, hochwertigen Output zu gewährleisten. Die Maschine verfügt über eine umfassende Produktionslinie, die Uncoiling, Ausrichten, Formen, Schweißen, Kalibrieren und Schneiden umfasst, allesamt nahtlos integriert. Ihre präzise konstruierten Formstationen gestalten flache Stahlbänder schrittweise zu perfekt runden Röhren, während das Hochfrequenzschweißsystem starre, gleichmäßige Nahtverbindungen sicherstellt. Die Automatisierungsfähigkeiten der Maschine ermöglichen schnelle Anpassungen an Rohrdimensionen, wodurch sie flexibel genug ist, um verschiedene Spezifikationen im Durchmesserbereich von 20 mm bis 76 mm abzudecken. Die integrierten Qualitätskontrollsysteme überwachen alle Aspekte der Produktion, von der Materialaufbereitung bis zum endgültigen Schneiden, um sicherzustellen, dass jedes Rohr strenge Branchenstandards erfüllt. Mit Betriebsgeschwindigkeiten von bis zu 40 Metern pro Minute bietet diese Maschine herausragende Genauigkeit bei beeindruckenden Produktivitätsraten. Die robuste Konstruktion, die gehärtete Stahlkomponenten und Präzisionslager aufweist, sorgt für minimale Wartungsanforderungen und eine lange Betriebsdauer. Diese Maschine eignet sich insbesondere zur Herstellung von Röhren, die in der Baubranche, Möbelherstellung, Automobilkomponenten und verschiedenen Industrieanwendungen verwendet werden.