gI-Rohrbau-Maschinen-Fabrik

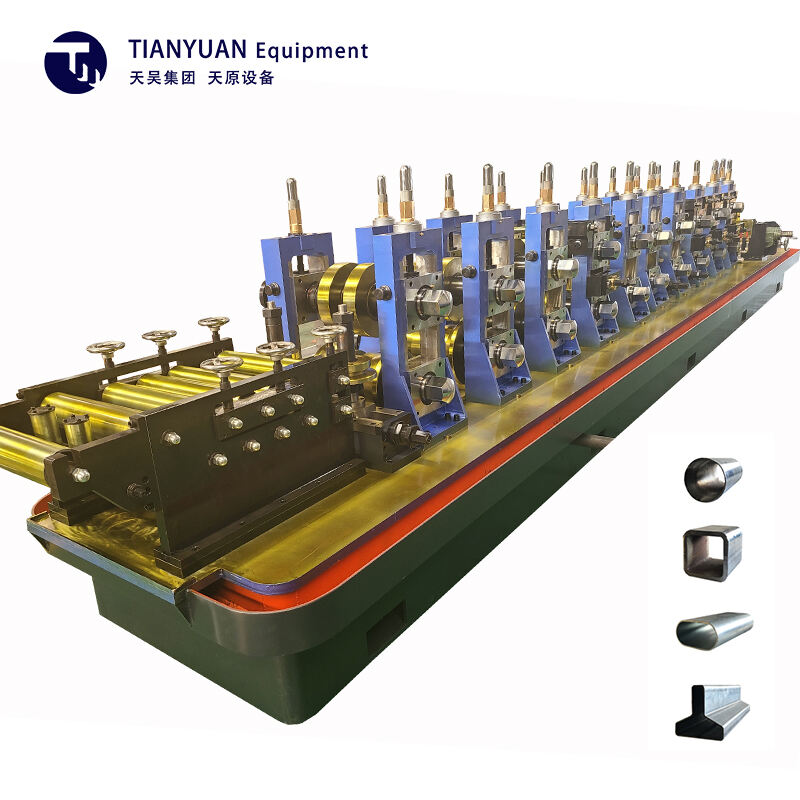

Eine gi-Rohr-Fertigungswerkstatt stellt eine modernste Produktionsanlage dar, die sich auf die Herstellung hochwertiger galvanisierter Eisenrohre durch automatisierte Prozesse spezialisiert hat. Diese fortschrittlichen Anlagen integrieren neueste Technologien, darunter präzise Rollformanlagen, automatisierte Schweißstationen und anspruchsvolle Galvanisierungseinheiten. Das Werk betreibt in der Regel mehrere Produktionslinien, die fähig sind, Rohre in verschiedenen Ausmaßen herzustellen – von kleinen Durchmessern für Wohnraumbewässerung bis hin zu großen industriellen Rohren. Der Produktionsprozess beginnt mit Rohstoffhandhabungssystemen, die Stahlbänder in Formmaschinen einspeisen, wo sie präzise in röhrenförmige Strukturen umgeformt werden. Fortgeschrittene Schweißsysteme gewährleisten stabile und konsistente Nahtverbindungen, während der Galvanisierungsprozess eine überlegene Korrosionsbeständigkeit bietet. Qualitätskontrollstationen, ausgestattet mit ultraschallbasierten Prüfsystemen und Röntgeninspektionsgeräten, überprüfen die Integrität jedes Rohres. Die Anlage enthält außerdem automatisierte Verpackungssysteme und Lagerverwaltungslösungen für effizientes Produktmanagement. Moderne gi-Rohrfabriken implementieren intelligente Fertigungsprinzipien, indem sie IoT-Sensoren und Echtzeitüberwachungssysteme einsetzen, um die Produktivität zu optimieren und konstante Qualitätsstandards aufrechtzuerhalten. Diese Anlagen verfügen oft über Umweltkontrollsystme zur Verwaltung von Emissionen und Sicherstellung der Arbeitsplatzsicherheit sowie Wasserbehandlungsanlagen für nachhaltige Fertigungspraktiken.