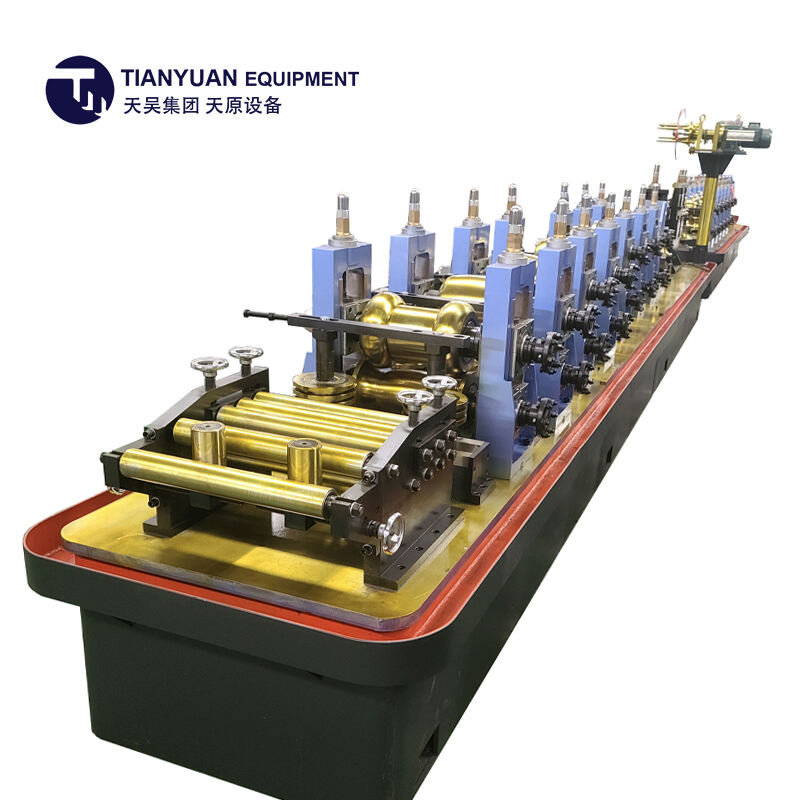

sichere Gi-Rohrbau-Maschine

Die Safe GI-Rohrmaschine stellt einen bedeutenden Fortschritt in der Rohrbau-Technologie dar und bietet eine umfassende Lösung für die Herstellung hochwertiger galvanisierter Eisenrohre. Diese sophistizierte Anlage integriert mehrere Produktionsstufen, von der Materialzuführung bis zur endgültigen Rohrformgebung, wodurch eine konsistente Qualität und Betriebssicherheit gewährleistet wird. Die Maschine nutzt fortschrittliche Formtechnologie mit präzisem Walzenentwurf, der eine gleichmäßige Wandstärke und eine exzellente Oberflächenbearbeitung sichert. Sie verfügt über ein automatisiertes Steuersystem, das während des gesamten Produktionsprozesses wichtige Parameter wie Temperatur, Druck und Geschwindigkeit überwacht. Die Maschine kann verschiedene Rohrspezifikationen verarbeiten und produziert normalerweise Rohre im Durchmesserbereich von 1/2 Zoll bis 4 Zoll mit Wandstärken von 1,5 mm bis 4 mm. Ihre Produktionslinie umfasst wesentliche Komponenten wie einen Entwickler, den Formbereich, die Schweißeinheit, das Kühl-system und das Schnechanwerk. Die Integration von Sicherheitsfunktionen, einschließlich Notaus systems und Schutzbleche, gewährleistet die Sicherheit des Operators, während hohe Produktivität aufrechterhalten wird. Diese Maschine ist insbesondere im Baubereich, bei der Infrastrukturentwicklung und in industriellen Anwendungen von großem Wert, wo zuverlässige galvanisierte Rohre essentiell sind.