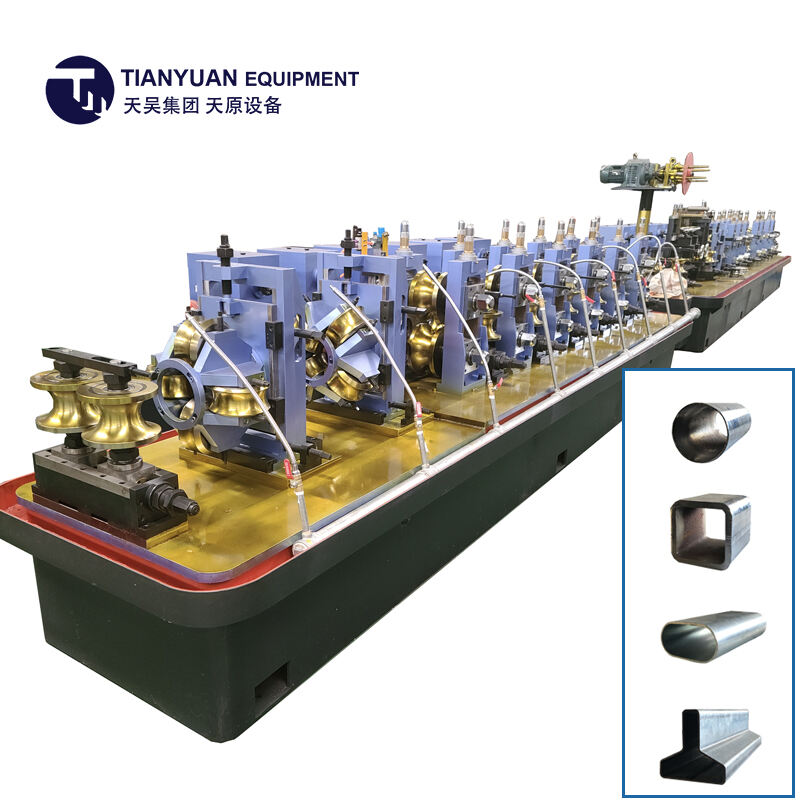

gI-Rohr-Fertigungsanlage

Die GI-Röhren-Fertigungsanlage stellt eine innovativste Lösung in der Metallbearbeitungsbranche dar, die darauf abzielt, hochwertige galvanisierte Eisenröhren mit Präzision und Effizienz herzustellen. Diese fortschrittliche Maschinerie integriert mehrere Prozesse, einschließlich Entwickeln, Formen, Schweißen, Größenanpassung und Galvanisieren, alles innerhalb einer effizienten Produktionslinie. Das System nutzt sophistizierte Steuermechanismen, die eine konsistente Röhrenaußendurchmesser, Wandstärke und Oberflächenqualität während des gesamten Fertigungsprozesses sicherstellen. Die robuste Konstruktion der Maschine verfügt über industriestandardspezifische Komponenten, die in der Lage sind, kontinuierliche Produktionszyklen durchzuführen, während enge Toleranzen eingehalten werden. Sie unterstützt verschiedene Rohrmaße, typischerweise im Durchmesserbereich von 15 mm bis 200 mm, mit einstellbaren Wandstärken, um unterschiedliche Branchenspezifikationen zu erfüllen. Das automatisierte Steuersystem überwacht kritische Parameter wie Schweißtemperatur, Formdruck und Konsistenz der Galvanisierung, um sicherzustellen, dass jedes Rohr strengen Qualitätsstandards entspricht. Diese Produktionslösung integriert fortschrittliche Sicherheitsfunktionen, einschließlich Notaus-Systemen, Temperaturüberwachung und Schutzblechen, was sie sowohl effizient als auch benutzerfreundlich macht. Das modulare Design der Maschine ermöglicht leichten Wartungszugang und schnelle Umstellung zwischen verschiedenen Rohrspezifikationen, wodurch die Produktionsdowntime minimiert wird. Ihre Vielseitigkeit macht sie für Anwendungen in der Bauwirtschaft, Sanitärinstallation, industriellen Infrastruktur und Agrarsektor geeignet.