Grundlagen der modernen Stahlrohr-Fertigungstechnologie

Die verarbeitende Industrie hat bemerkenswerte Fortschritte in der Stahlverarbeitungstechnologie erlebt, wobei die MS-Rohrherstellungsmaschine an vorderster Front dieser Entwicklung steht. Diese hochentwickelten Maschinen haben die Art und Weise, wie Hersteller Stahlrohre produzieren, revolutioniert und bieten beispiellose Präzision, Effizienz und Vielseitigkeit. Egal ob Sie ein kleiner Verarbeiter sind oder eine große industrielle Anlage leiten – das Verständnis der Fähigkeiten und Vorteile einer MS-Rohrherstellungsmaschine ist entscheidend für fundierte Investitionsentscheidungen.

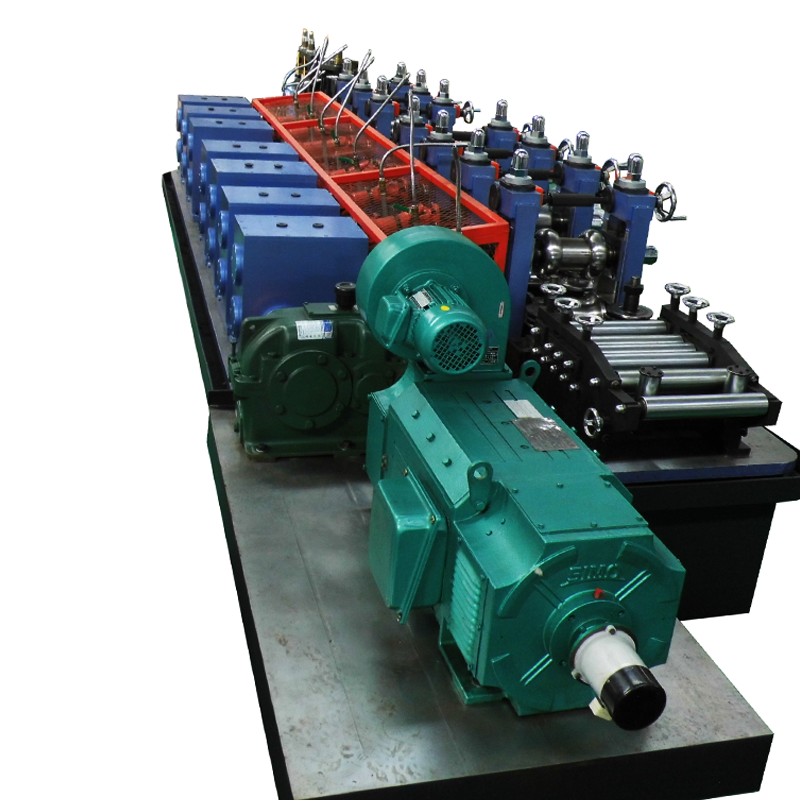

Modern MS-Rohrherstellungsmaschinen kombinieren modernste Technologie mit robusten ingenieurtechnischen Prinzipien, um konstante, hochwertige Ergebnisse zu liefern. Diese Maschinen können flache Stahlbänder durch einen systematischen Prozess aus Formen, Schweißen und Nachbearbeiten in perfekt geformte Rohre umwandeln. Die Technologie ist für Unternehmen jeglicher Größe zunehmend zugänglich geworden und stellt somit eine sinnvolle Option zur Erweiterung der Produktionskapazitäten und zur Steigerung der Fertigungseffizienz dar.

Wesentliche Komponenten und Betriebsmerkmale

Kernmechanische Systeme

Das Herz einer MS-Rohrherstellungsmaschine liegt in ihren präzisionsgefertigten mechanischen Bauteilen. Der Formgebungsbereich besteht aus mehreren Rollenstationen, die den Stahlbandstreifen schrittweise zu einer tubförmigen Struktur formen. Jede Rolle ist sorgfältig kalibriert, um eine gleichmäßige Druckverteilung und eine präzise Dimensionskontrolle sicherzustellen. Der Bandzuführmechanismus, ausgestattet mit fortschrittlichen Spannsystemen, gewährleistet einen konstanten Materialfluss während des gesamten Produktionsprozesses.

Die Schweißstation verfügt über modernste Technologie zur Erzeugung starker und zuverlässiger Nähte. Moderne Maschinen verfügen typischerweise über Hochfrequenz-Schweißsysteme, die saubere und effiziente Schweißnähte bei geringem Wärmeeintrag liefern. Dies führt zu einer hervorragenden Verbindungsfestigkeit und minimaler Verformung des Endprodukts.

Steuerungs- und Automatisierungsfunktionen

Moderne MS-Rohrherstellungsmaschinen verfügen über hochentwickelte Steuerungssysteme, die eine präzise Anpassung und Überwachung der Parameter ermöglichen. Digitale Schnittstellen erlauben es den Bedienern, verschiedene Aspekte des Produktionsprozesses – von Vorschubgeschwindigkeiten bis hin zu Schweißparametern – genau einzustellen. Automatisierte Qualitätskontrollsysteme überwachen kontinuierlich die Rohrabmessungen und die Integrität der Schweißnähte, um eine gleichbleibend hohe Produktqualität sicherzustellen.

Fortgeschrittene Modelle verfügen über speicherprogrammierbare Steuerungen (SPS), die mehrere Produktrezepte speichern können, wodurch ein schneller Wechsel zwischen verschiedenen Rohrspezifikationen möglich wird. Diese Flexibilität macht die Maschine an unterschiedliche Produktionsanforderungen und Kundenwünsche anpassbar.

Produktionskapazitäten und Anwendungen

Größenbereich und Materialverträglichkeit

MS-Rohrherstellungsmaschinen bieten hinsichtlich der Rohrabmessungen und Materialeigenschaften eine beeindruckende Vielseitigkeit. Moderne Systeme können in der Regel Rohrdurchmesser von 12 mm bis 76 mm oder mehr verarbeiten, bei Wandstärken zwischen 0,5 mm und 3 mm. Diese Flexibilität ermöglicht es Herstellern, unterschiedliche Marktsegmente zu bedienen – von der Möbelproduktion bis hin zu Konstruktionsanwendungen.

Diese Maschinen zeichnen sich besonders durch die Verarbeitung von Baustahl aus, doch viele Modelle können auch verschiedene Sorten von Edelstahl und andere Legierungen verarbeiten. Die Fähigkeit, mit unterschiedlichen Materialien zu arbeiten, eröffnet Möglichkeiten in spezialisierten Branchen wie der Automobilzulieferindustrie und der Fertigung von Industrieanlagen.

Produktionseffizienz und Qualitätsausgabe

Einer der überzeugendsten Aspekte einer MS-Rohrherstellungsmaschine ist ihre Produktionseffizienz. Fortschrittliche Modelle können Fördergeschwindigkeiten von bis zu 50 Metern pro Minute erreichen, was einem erheblichen täglichen Produktionsvolumen entspricht. Die kontinuierliche Produktionsfähigkeit in Kombination mit minimalen Rüstzeiten führt zu einer deutlich höheren Produktivität im Vergleich zu herkömmlichen Fertigungsmethoden.

Die gleichbleibende Qualität ist ein weiteres Kennzeichen moderner Rohrherstellungsmaschinen. Integrierte Qualitätskontrollsysteme, darunter Laser-Messgeräte und Ultraschall-Prüfgeräte, stellen sicher, dass jedes Rohr die vorgegebenen Maß- und strukturellen Anforderungen erfüllt. Diese Zuverlässigkeit reduziert Abfall und Nacharbeit und trägt so zur gesamten betrieblichen Effizienz bei.

Wirtschaftliche Aspekte und ROI-Analyse

Anschaffungskosten und Betriebskosten

Die Investition in eine MS-Rohrherstellungsmaschine erfordert eine sorgfältige finanzielle Planung. Die anfänglichen Kapitalausgaben umfassen nicht nur die Kosten für die Maschine, sondern auch Ausgaben für Installation, Bediener Schulung sowie mögliche Umbaumaßnahmen der Anlage. Moderne Maschinen sind jedoch so konzipiert, dass sie energieeffizient arbeiten und nur geringe Wartungsanforderungen haben, wodurch sich die Betriebskosten reduzieren lassen.

Die laufenden Kosten umfassen typischerweise den Stromverbrauch, die Kosten für Rohmaterialien und regelmäßige Wartung. Viele Hersteller stellen fest, dass die geringeren Personalkosten und die gesteigerte Produktionseffizienz zu günstigen Kosten pro Einheit führen, insbesondere bei Hochvolumen-Aufträgen.

Langfristige finanzielle Vorteile

Die langfristigen wirtschaftlichen Vorteile einer MS-Rohrherstellungsmaschine gehen über die direkten Produktionskosten hinaus. Die Möglichkeit, eine hohe Qualitätskontrolle aufrechtzuerhalten, verringert Materialverschwendung und Kundenrücksendungen. Zudem ermöglicht die Flexibilität bei der Herstellung kundenspezifischer Spezifikationen, für spezialisierte Produkte höhere Preise zu erzielen.

Eine weitere wesentliche Vorteil ist die Marktreagibilität. Die Fähigkeit, Produktionsparameter schnell anzupassen und verschiedene Rohrgrößen herzustellen, ermöglicht es Herstellern, rasch auf sich ändernde Marktanforderungen zu reagieren und potenziell neue Geschäftschancen zu nutzen.

Häufig gestellte Fragen

Welche Wartungsanforderungen sind bei einer MS-Rohrherstellungsmaschine zu erwarten?

Zu den regelmäßigen Wartungsarbeiten gehören typischerweise die Inspektion und Ausrichtung der Rollen, die Kalibrierung des Schweißsystems sowie die Schmierung beweglicher Teile. Die meisten Hersteller empfehlen tägliche Sichtkontrollen, wöchentliche mechanische Überprüfungen und eine umfassende vierteljährliche Wartung, um optimale Leistung und Langlebigkeit sicherzustellen.

Wie lange dauert die Schulung von Bedienern für eine MS-Rohrherstellungsmaschine?

Die grundlegende Bedienerschulung dauert in der Regel 1-2 Wochen und umfasst die Maschinenbedienung, Sicherheitsvorschriften und grundlegende Fehlerbehebung. Eine erweiterte Schulung für Einrichter und Wartungspersonal kann zusätzliche 2-3 Wochen erfordern. Viele Hersteller bieten umfassende Schulungsprogramme als Teil des Kaufpakets an.

Welche Platzanforderungen gelten für die Installation einer MS-Rohrherstellungsmaschine?

Eine typische MS-Rohrherstellungsmaschine benötigt eine Mindestgrundfläche von 15-20 Metern Länge und 3-4 Metern Breite, einschließlich Platz für die Materialhandhabung und die Lagerung fertiger Produkte. Zusätzlicher Platz sollte für Wartungszugänge und Hilfsgeräte wie Abwickler und Zuschnittanlagen vorgesehen werden.