Die revolutionäre Wirkung des Hochfrequenzschweißens in der modernen Rohrfertigung

In der sich wandelnden Landschaft der industriellen Fertigung, Hochfrequenz geschweißte Rohrmaschinen sind zu einer Schlüsseltechnologie geworden, die die Herstellung von Rohren für verschiedene Anwendungen revolutioniert hat. Diese hochentwickelten Systeme kombinieren präzise Ingenieurskunst mit fortschrittlichen Schweißverfahren, um nahtlose, langlebige Rohre herzustellen, die den strengsten Industriestandards entsprechen. Die Technologie hinter Hochfrequenz-Schweißrohrwalzanlagen stellt einen bedeutenden Fortschritt gegenüber traditionellen Rohrherstellungsverfahren dar und bietet beispiellose Effizienz, Konsistenz und Qualitätskontrolle.

Die verarbeitende Industrie hat einen dramatischen Wandel hin zu automatisierteren und präziseren Produktionsmethoden erlebt, wobei Hochfrequenz-Schweißrohrwalzanlagen bei der Herstellung von Rohrprodukten eine Vorreiterrolle einnehmen. Diese fortschrittlichen Systeme nutzen elektromagnetische Induktion, um starke, zuverlässige Verbindungen mit Geschwindigkeiten zu erzeugen, die früher undenkbar waren. Das Ergebnis ist ein Produktionsprozess, der nicht nur den aktuellen Industrieansprüchen gerecht wird, sondern auch neue Maßstäbe für Qualität und Effizienz setzt.

Fortgeschrittene Technologie und Funktionsprinzipien

Elektromagnetischer Induktionsprozess

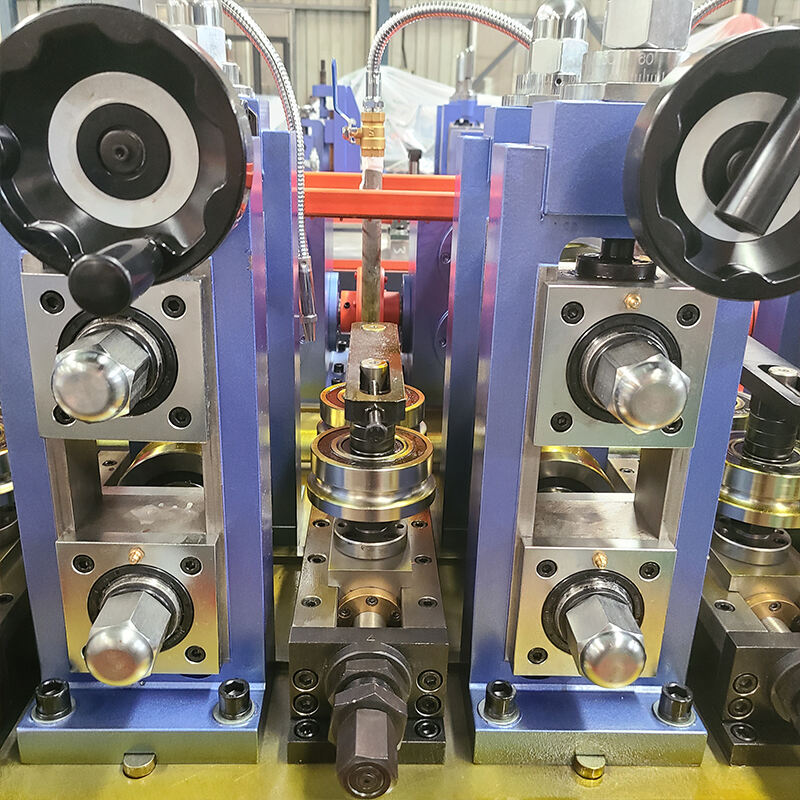

Hochfrequenz-Schweißnahtwalzwerke arbeiten nach dem Prinzip der elektromagnetischen Induktion, bei dem der elektrische Strom an den Kanten des sich zu einem Rohr formenden Metallbandes konzentriert wird. Diese Energiekonzentration erzeugt eine intensive lokale Erwärmung, wodurch präzise und saubere Schweißnähte ohne übermäßige Erhitzung des umgebenden Materials möglich sind. Der Prozess wird durch hochentwickelte Überwachungssysteme sorgfältig gesteuert, die sicherstellen, dass während der gesamten Produktion optimale Schweißparameter eingehalten werden.

Der Hochfrequenzstrom fließt entlang der Oberfläche des Metalls und erzeugt dabei den sogenannten 'Skineffekt'. Dieses Phänomen ist entscheidend, um schnell und effizient die ideale Schweißtemperatur zu erreichen, was zu einer festen metallurgischen Verbindung an der Naht führt. Die präzise Steuerung des Erwärmungsprozesses trägt dazu bei, Materialverformungen zu vermeiden und die mechanischen Eigenschaften des Grundmaterials beizubehalten.

Automatisierte Steuerungssysteme

Moderne hochfrequente Nahtwalzanlagen verfügen über fortschrittliche Automatisierungssysteme, die verschiedene Parameter in Echtzeit überwachen und anpassen. Diese Systeme steuern alles von der Bandausrichtung und Formpressung bis hin zur Schweißtemperatur und Abkühlgeschwindigkeit. Die Integration von Sensoren und Rückkopplungsmechanismen gewährleistet eine gleichbleibende Qualität während des gesamten Produktionslaufs und minimiert Schwankungen, die das Endprodukt beeinträchtigen könnten.

Die Automatisierung erstreckt sich auch auf Maßnahmen zur Qualitätskontrolle, mit inline-Prüfgeräten, die Unregelmäßigkeiten sofort erkennen und markieren können. Dieses Überwachungsniveau hilft, hohe Produktionsstandards aufrechtzuerhalten und gleichzeitig Ausschuss sowie Nachbearbeitungen zu reduzieren.

Produktionseffizienz und Qualitätsausgabe

Geschwindigkeits- und Durchsatzvorteile

Hochfrequenz-Schweißnahtrohrwalzwerke zeichnen sich durch hohe Produktionsgeschwindigkeit aus und sind in der Lage, Rohre mit deutlich höheren Geschwindigkeiten herzustellen als konventionelle Verfahren. Der kontinuierliche Produktionsprozess, kombiniert mit präzisen Steuersystemen, ermöglicht einen dauerhaft schnellen Betrieb, ohne die Qualität zu beeinträchtigen. Diese erhöhte Durchsatzleistung führt direkt zu einer verbesserten Produktionseffizienz und besseren Wirtschaftlichkeit für Hersteller.

Die Fähigkeit, bei hohen Produktionsgeschwindigkeiten eine gleichbleibende Qualität aufrechtzuerhalten, ist besonders wertvoll, um die Anforderungen großer Projekte zu erfüllen. Ob bei der Herstellung von Rohren für den Bau, die Infrastruktur oder industrielle Anwendungen – Hochfrequenz-Schweißnahtrohrwalzwerke können stets die benötigte Menge liefern, während sie strenge Qualitätsstandards einhalten.

Qualitätssicherung und Produktkonsistenz

Die Qualitätskontrolle in hochfrequenten Schweißnaht-Rohrmühlen ist umfassend und kontinuierlich. Der Schweißprozess wird über mehrere Parameter überwacht, darunter Temperatur, Druck und Geschwindigkeit, um sicherzustellen, dass jedes Rohr die vorgegebenen Anforderungen erfüllt. Fortschrittliche Prüfverfahren wie Wirbelstromprüfung und Ultraschallinspektion sind in die Produktionslinie integriert, um die Integrität der Schweißnaht und die Gesamtqualität des Rohrs zu überprüfen.

Die durch diese Qualitätskontrollmaßnahmen erreichte Konsistenz führt zu Produkten, die die Industriestandards erfüllen oder übertreffen. Diese Zuverlässigkeit ist entscheidend für Anwendungen, bei denen ein Rohrversagen schwerwiegende Folgen haben könnte, beispielsweise beim Transport von Öl und Gas oder bei strukturellen Anwendungen.

Wirtschaftliche Vorteile und Marktvorteile

Kosteneffizienz in der Produktion

Die wirtschaftlichen Vorteile von hochfrequent geschweißten Rohrwalzanlagen sind erheblich. Die automatisierte Art des Verfahrens erfordert weniger Bediener, während gleichzeitig hohe Produktionsraten aufrechterhalten werden, was zu niedrigeren Arbeitskosten pro produzierter Einheit führt. Zudem führt die präzise Kontrolle über den Schweißprozess im Vergleich zu herkömmlichen Schweißverfahren zu einem minimalen Materialabfall und geringerem Energieverbrauch.

Die Effizienz des Produktionsprozesses bedeutet auch kürzere Lieferzeiten und eine flexiblere Produktionsplanung, wodurch Hersteller schnell auf Marktanforderungen reagieren können. Diese Flexibilität in der Produktionsplanung kann in der heutigen dynamischen Marktumgebung einen erheblichen Wettbewerbsvorteil bieten.

Markt Wettbewerbsfähigkeit

Hersteller, die Hochfrequenz-Schweißnahtrohrwalzwerke nutzen, können dank reduzierter Produktionskosten und gesteigerter Effizienz wettbewerbsfähige Preise anbieten, ohne ihre Gewinnmargen zu beeinträchtigen. Die Fähigkeit, kontinuierlich qualitativ hochwertige Rohre herzustellen, erschließt zudem Chancen in Premiummärkten mit strengen Qualitätsanforderungen.

Die Vielseitigkeit von Hochfrequenz-Schweißnahtrohrwalzwerken ermöglicht es Herstellern, verschiedene Marktsegmente zu bedienen – von Bauwesen und Landwirtschaft bis hin zu spezialisierten industriellen Anwendungen. Diese Flexibilität im Produktportfolio hilft Unternehmen, eine starke Marktposition zu halten und sich an wechselnde Marktanforderungen anzupassen.

Umwelt- und Nachhaltigkeitsaspekte

Energieeffizienz

Hochfrequenz-Schweißnahtrohrwalzwerke stellen eine umweltbewusstere Wahl in der Rohrfertigung dar. Die gezielte Zufuhr von Wärmeenergie während des Schweißprozesses führt zu einem deutlich geringeren Energieverbrauch im Vergleich zu traditionellen Schweißverfahren. Diese Effizienz senkt nicht nur die Betriebskosten, sondern trägt auch zu einer geringeren CO₂-Bilanz bei.

Die kontrollierte Art des Schweißprozesses bedeutet auch weniger Wärmeverlust und eine bessere Energienutzung, was mit den modernen Nachhaltigkeitszielen übereinstimmt. Viele Anlagen integrieren heute erneuerbare Energiequellen, um diese Anlagen zu betreiben, wodurch ihre ökologischen Eigenschaften weiter verbessert werden.

Materialeinsparung

Die Präzision von hochfrequent geschweißten Rohranlagen führt zu einem minimalen Materialabfall während der Produktion. Die genaue Kontrolle über den Schweißprozess reduziert den Bedarf an Nachbearbeitung oder Feinschliff nach dem Schweißen, schont somit Material und verringert Abfall. Zudem bedeutet die Konsistenz des Prozesses, dass weniger Produkte aussortiert werden müssen, was zu einer besseren Ressourcennutzung beiträgt.

Die Fähigkeit, verschiedene Materialien effizient zu verarbeiten, ermöglicht zudem den Einsatz von recycelten Metallen in geeigneten Anwendungen und unterstützt so Initiativen zur Kreislaufwirtschaft innerhalb der Industrie.

Häufig gestellte Fragen

Welche Hauptvorteile bieten hochfrequent geschweißte Rohranlagen im Vergleich zu herkömmlichen Verfahren?

Hochfrequenz-Schweißrohrwalzwerke bieten eine höhere Produktionsgeschwindigkeit, konsistente Qualität und bessere Energieeffizienz. Sie ermöglichen eine präzise Steuerung des Schweißprozesses, was zu festeren Verbindungen und weniger Fehler führt. Die automatisierte Natur dieser Walzwerke reduziert zudem die Arbeitskosten und verbessert die gesamte Produktionseffizienz.

Wie stellen hochfrequenz-Schweißrohrwalzwerke die Produktqualität sicher?

Diese Walzwerke verfügen über mehrere Qualitätskontrollmaßnahmen, darunter die Echtzeitüberwachung von Schweißparametern, Inline-Prüfgeräte und automatisierte Inspektionssysteme. Der Prozess wird kontinuierlich überwacht und angepasst, um optimale Schweißbedingungen aufrechtzuerhalten, wodurch während der gesamten Produktionsdurchläufe eine gleichbleibende Produktqualität gewährleistet ist.

Welche Arten von Rohren können mit Hochfrequenz-Schweißrohrwalzwerken hergestellt werden?

Hochfrequenz-Schweißrohrwalzwerke können eine breite Palette von Rohrgrößen und -spezifikationen herstellen, die für verschiedene Anwendungen wie den Bauwesen, den Transport von Öl und Gas, landwirtschaftliche Nutzung sowie industrielle Prozesse geeignet sind. Sie können mit unterschiedlichen Materialien und Wandstärken arbeiten und bieten somit Flexibilität, um vielfältige Marktanforderungen zu erfüllen.