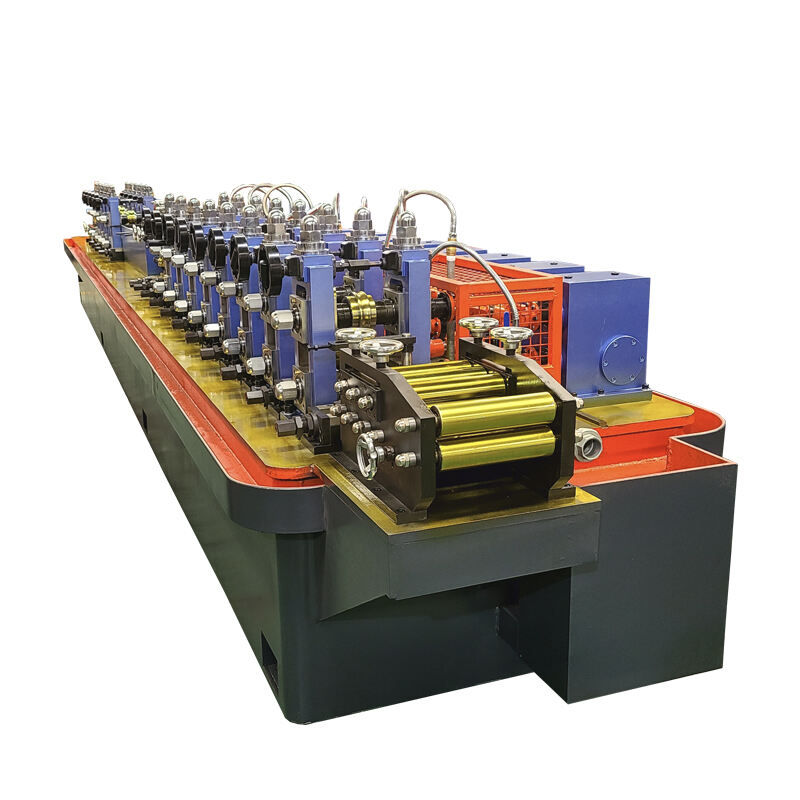

machine de formation de tubes de qualité

La machine de formation de tubes de qualité représente une solution de pointe dans la fabrication moderne, conçue pour produire des produits tubulaires précis et constants dans diverses industries. Ce matériel sophistiqué combine une ingénierie mécanique avancée avec des systèmes de contrôle automatisés pour transformer des bandes métalliques plates en tubes parfaitement formés. La machine fonctionne à travers une série de stations de formation minutieusement calibrées, chacune contribuant à la mise en forme progressive du matériau jusqu'à sa forme cylindrique finale. Sa polyvalence permet la production de tubes de différents diamètres, épaisseurs de paroi et longueurs, ce qui la rend adaptée à des applications allant de la construction à la fabrication automobile. Le système intègre des rouleaux à haute précision et des outils de formation spécialisés qui assurent une exactitude dimensionnelle et une qualité de surface tout au long du processus de production. Renforcée par des capacités de surveillance en temps réel, la machine maintient un contrôle qualité constant tout en offrant des réglages de vitesse ajustables pour optimiser l'efficacité de la production. De plus, elle dispose d'une technologie de soudage avancée pour créer des coutures solides et fiables, et inclut des mécanismes de découpe automatisés pour obtenir des longueurs de tube précises. La construction robuste de la machine garantit une fiabilité à long terme et des besoins en maintenance minimaux, tandis que son interface conviviale permet une manipulation facile et des ajustements rapides des paramètres.