最新の鋼管製造技術について理解する

製造業界は鋼材加工技術において顕著な進歩を遂げており、その進化の最前線にMSチューブ製造機があります。これらの高度な機械は、鋼管の製造方法を革新し、かつてない精度、効率性、汎用性を提供しています。小規模な加工業者であっても大規模な工業施設を運営している場合であっても、MSチューブ製造機の機能と利点を理解することは、インフラ投資の意思決定を行う上で極めて重要です。

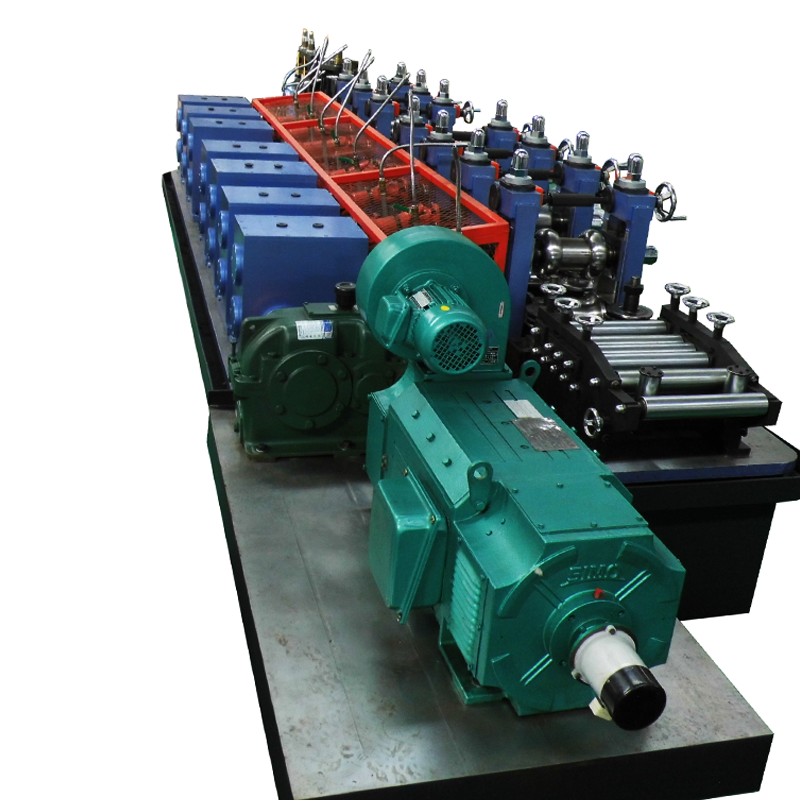

モダン MSチューブ製造機 最先端の技術と堅牢なエンジニアリング原理を組み合わせることで、一貫して高品質な製品を提供します。これらの機械は、成形、溶接、仕上げという体系的なプロセスを通じて、平らな鋼帯を完璧に成形されたチューブに変換できます。この技術はあらゆる規模の企業にとってますます利用しやすくなっており、生産能力の拡大や製造効率の向上のための現実的な選択肢となっています。

主要コンポーネントおよび運用機能

コアメカニカルシステム

MSチューブ製造機械の中核をなすのは、精密に設計された機械的構成部品です。成形部は複数のロールスタンドから構成されており、鋼帯を段階的に円筒形状へと形成していきます。各ロールは均一な圧力分布と正確な寸法制御を保証するために注意深くキャリブレーションされています。先進の張力制御システムを備えたストリップ供給装置は、生産プロセス全体を通じて材料の流れを一定に保ちます。

溶接ステーションには、強力で信頼性の高い継ぎ目を形成するための最新技術が採用されています。現代の機械には通常、過剰な熱入力を伴わずに清潔で効率的な溶接を実現する高周波溶接システムが搭載されており、これにより優れた継手強度と完成品の最小限の歪みが実現されます。

制御および自動化機能

最近のMSチューブ製造機は、フィード速度から溶接条件まで生産プロセスのさまざまな側面を微調整・監視できる高度な制御システムを備えています。デジタルインターフェースにより、オペレーターは生産プロセスの各パラメータを精密に調整できます。自動品質管理システムは、チューブの寸法や溶接部の完全性を継続的に監視し、製品品質の一貫性を確保します。

上級モデルには、複数の生産レシピを保存可能なプログラマブルロジックコントローラー(PLC)が組み込まれており、異なるチューブ仕様間での迅速な切り替えが可能になります。この柔軟性により、機械は変化する生産要件や顧客のニーズに適応できます。

生産能力および用途

サイズ範囲および材料適合性

MSチューブ製造機械は、チューブの寸法や材質仕様に関して優れた多機能性を提供します。現代のシステムは通常、直径12mmから76mm以上まで、壁厚は0.5mmから3mmまで対応可能です。この柔軟性により、家具製造から構造用途まで、多様な市場セグメントに対応することができます。

これらの機械は軟鋼の加工に優れていますが、多くのモデルは各種のステンレス鋼や他の合金も処理可能です。さまざまな材料に対応できることは、自動車部品や産業用設備製造のような専門分野でのビジネスチャンスを広げます。

生産効率と出力品質

MSチューブ製造機の最も魅力的な側面の一つはその生産効率です。最新モデルでは、最大毎分50メートルのライン速度を達成でき、これにより1日の出力量が大幅に増加します。従来の製造方法と比較して、連続生産が可能でセットアップ時間も最小限に抑えられるため、生産性が著しく高くなります。

品質の一貫性も、現代のチューブ製造機のもう一つの特徴です。レーザー測定装置や超音波検査装置を含む統合型品質管理システムにより、すべてのチューブが所定の寸法および構造要件を満たすことが保証されます。この信頼性により、廃棄物や再作業が減少し、運用全体の効率向上に貢献します。

経済的考慮事項とROI分析

初期投資と運用コスト

MSチューブ製造機への投資には、慎重な財務計画が必要です。初期投資額には機械本体の費用に加え、設置費用、オペレーターのトレーニング、および施設の改造費用が含まれます。しかし、現代の機械はエネルギー効率が高く、メンテナンス要件が最小限に抑えられているため、運用コストを相殺するのに役立ちます。

ランニングコストには通常、電力消費、原材料費、および定期的なメンテナンスが含まれます。多くのメーカーは、労働力の必要性が減り、生産効率が向上することで、特に大量生産において単位当たりのコスト指標が有利になることに気づいています。

長期 的 な 経済的 益

MSチューブ製造機の長期的な経済的利点は、直接的な生産コストを超えて広がっています。品質管理を厳密に維持できるため、材料のロスや顧客からの返品が減少します。また、カスタム仕様の製品を製造できる柔軟性により、メーカーは特殊製品に対してプレミアム価格を設定することが可能になります。

市場への対応力も重要な利点の一つです。生産パラメータを迅速に調整し、異なるチューブサイズを製造できる能力により、メーカーは市場の需要変化に素早く対応でき、新たなビジネスチャンスを掴むことが可能になります。

よく 聞かれる 質問

MSチューブ製造機にはどのようなメンテナンスが必要ですか?

定期的なメンテナンスには、通常、ローラーの点検とアライメント調整、溶接システムのキャリブレーション、および可動部の潤滑が含まれます。最適な性能と長寿命を確保するため、多くのメーカーは毎日の目視点検、週次の機械点検、そして四半期ごとの包括的な点検を推奨しています。

MSチューブ製造機のオペレーター訓練にはどれくらいの時間がかかりますか?

基本的なオペレーター訓練は通常1〜2週間かかり、機械の操作、安全手順、および基本的なトラブルシューティングをカバーします。セットアップおよびメンテナンス担当者のための高度な訓練には、さらに2〜3週間が必要となる場合があります。多くの製造業者は、購入パッケージの一部として包括的なトレーニングプログラムを提供しています。

MSパイプ製造機の設置にはどの程度のスペースが必要ですか?

一般的なMSパイプ製造機では、材料の搬入や完成品の保管スペースを含め、長さ15〜20メートル、幅3〜4メートルの床面積が最低限必要です。メンテナンス作業のためのアクセススペースや、脱巻装置(デコイラー)および裁断装置(カットツーレングスシステム)などの補助設備のために、追加のスペースを確保する必要があります。