現代のパイプ製造における高周波溶接の革命的影響

産業製造の進化する状況において、高周波 溶接パイプ製造機 高周波溶接パイプ製造設備は、さまざまな用途におけるパイプ生産の方法を変革するコア技術として登場しました。これらの高度なシステムは、精密な機械工学と先進的な溶接技術を組み合わせることで、業界が求める最も厳しい基準を満たすシームレスで耐久性のあるパイプを製造します。高周波溶接パイプ製造設備の技術は、従来のパイプ製造方法から大きく前進した革新であり、効率性、一貫性、品質管理の面でかつてないレベルを実現しています。

製造業界では、より自動化され、高精度な生産手法への劇的な移行が見られ、その中でも高周波溶接パイプ製造設備がチューブ状製品の製造をリードしています。これらの高度なシステムは電磁誘導を利用して、かつてない速度で強力かつ信頼性の高い溶接を実現します。その結果、現在の産業ニーズを満たすだけでなく、品質と効率の新たなベンチマークを設定する生産プロセスが可能になっています。

高度な技術と動作原理

電磁誘導プロセス

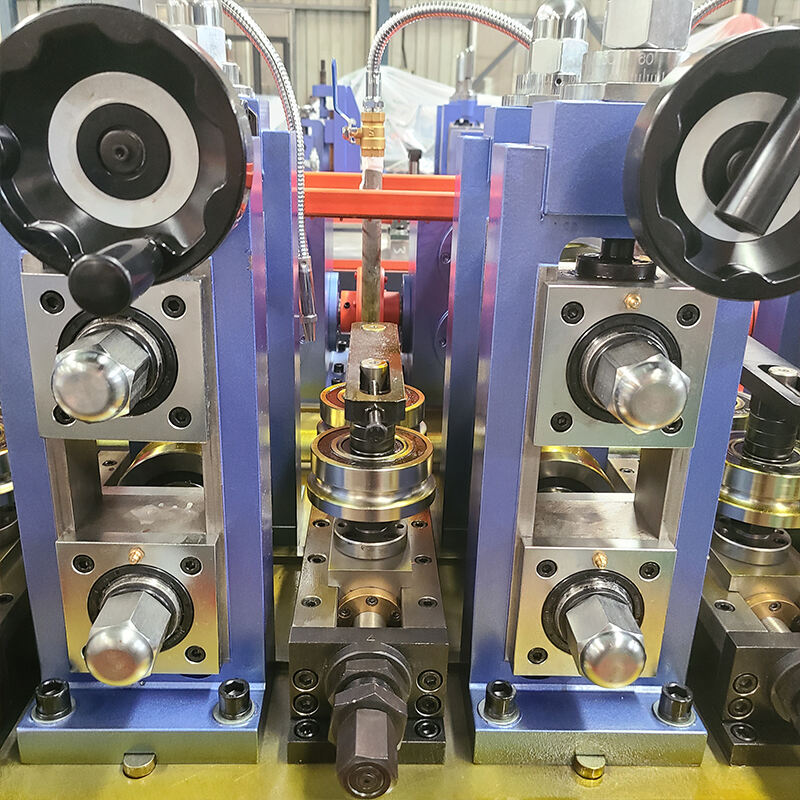

高周波溶接パイプ製造装置は、電磁誘導の原理に基づいて動作します。金属帯がパイプ形状に成形される際、その端部に電流が集中し、局所的に強い熱が発生します。このエネルギーの集中により、周囲の素材に過剰な熱影響を与えることなく、正確で清潔な溶接が可能になります。このプロセスは、生産中に最適な溶接条件を維持するために、高度な監視システムによって精密に制御されています。

高周波電流は金属表面に沿って流れ、「表皮効果」と呼ばれる現象を生じます。この現象は、溶接温度を迅速かつ効率的に得るために極めて重要であり、継ぎ目部分に強固な冶金的結合を形成します。加熱プロセスに対する正確な制御により、材料の変形を防ぎ、母材の機械的性質を保持することができます。

自動制御システム

現代の高周波溶接パイプ製造ラインには、リアルタイムでさまざまなパラメータを監視・調整する高度な自動化システムが組み込まれています。これらのシステムは、ストリップの位置決めや成形圧力から溶接温度、冷却速度まで、あらゆる工程を制御します。センサーとフィードバック機構の統合により、生産中に一貫した品質が保たれ、最終製品に影響を与える変動を最小限に抑えることができます。

自動化は品質管理にも拡大されており、不具合を即座に検出してマークできるオンライン検査装置を備えています。このような監視レベルにより、高い生産基準を維持しつつ、廃棄物や再作業の必要性を低減できます。

生産効率と出力品質

速度および生産量の利点

高周波溶接パイプ製造ラインは生産速度において優れており、従来の方法と比べて著しく高いレートでパイプを製造することが可能です。連続生産プロセスと精密な制御システムを組み合わせることで、品質を犠牲にすることなく持続的な高速運転が可能になります。この生産能力の向上は、製造業者にとって直接的に生産効率の改善とコスト効果の向上につながります。

高速での生産中に一貫した品質を維持できる点は、大規模プロジェクトの要求を満たす上で特に価値があります。建設用、インフラ用、または産業用のパイプを製造する場合でも、高周波溶接パイプ製造ラインは厳格な品質基準を維持しつつ必要な量を供給できます。

品質保証と製品の一貫性

高周波溶接パイプ工場における品質管理は包括的かつ継続的に行われます。温度、圧力、速度など複数のパラメータを通じて溶接プロセスを監視し、各パイプが規定された要件を満たすことを保証します。渦電流試験や超音波検査などの高度な試験方法が生産ラインに統合されており、溶接部の完全性と全体的なパイプ品質を確認しています。

これらの品質管理措置によって得られる一貫性により、業界基準を満たす、あるいは上回る製品が実現されます。この信頼性は、石油・ガスの輸送や構造用途など、パイプの故障が重大な結果を招く可能性がある用途において極めて重要です。

経済的メリットと市場における優位性

生産におけるコスト効率

高周波溶接パイプ製造ラインの経済的利点は非常に大きいです。このプロセスは自動化されているため、少ないオペレーターで高い生産速度を維持でき、生産単位あたりの労働コストが低減します。さらに、溶接プロセスに対する精密な制御により、従来の溶接方法と比較して材料のロスが最小限に抑えられ、エネルギー消費も削減されます。

生産プロセスの効率性により、リードタイムが短縮され、生産スケジューリングの柔軟性も高まり、メーカーが市場の需要に迅速に対応できるようになります。このような生産計画における機動性は、現代の急速に変化する市場環境において大きな競争優位性を提供できます。

市場競争力

高周波溶接パイプ製造装置を使用するメーカーは、生産コストの削減と効率向上により、利益マージンを維持しつつ競争力のある価格を提供できます。一貫して高品質なパイプを製造できる能力は、品質要件が厳しいプレミアム市場でのビジネスチャンスを広げるのも特徴です。

高周波溶接パイプ製造装置の汎用性により、建設業や農業から特殊な工業用途に至るまで、さまざまな市場セグメントに対応することが可能です。この製品ラインナップの柔軟性は、企業が強固な市場ポジションを維持し、変化する市場ニーズに適応するのに役立ちます。

環境と持続可能性の考慮

エネルギー効率

高周波溶接パイプ製造装置は、パイプ製造においてより環境に配慮した選択肢です。溶接プロセス中に熱エネルギーを正確に供給することで、従来の溶接方法と比較して大幅にエネルギー消費量を抑えることができます。この高い効率性は運用コストの削減だけでなく、カーボンフットプリントの低減にも貢献します。

溶接プロセスの制御性が高いことにより、熱損失が少なく、エネルギー利用率も向上し、現代の持続可能性目標に合致します。多くの施設では、これらの製造ラインを稼働させるために再生可能エネルギー源を導入しており、環境性能をさらに高めています。

材料の節約

高周波溶接管製管機の精度の高さにより、生産時の材料廃棄が最小限に抑えられます。溶接プロセスを正確に制御できるため、溶接後の機械加工や仕上げ工程の必要性が減少し、材料の節約と廃棄物の低減につながります。また、プロセスの一貫性により不良品が少なくなるため、資源のより効率的な利用が実現します。

さまざまな材料を効率的に処理できる能力により、適切な用途において再生金属を使用することも可能となり、業界内の循環型経済イニシアチブを支援しています。

よく 聞かれる 質問

従来の方法と比べたとき、高周波溶接管製管機の主な利点は何ですか?

高周波溶接パイプ製造装置は、生産速度が速く、品質が一貫しており、エネルギー効率に優れています。溶接プロセスを精密に制御できるため、強度の高い溶接部が得られ、欠陥が少なくなります。また、これらの製造装置は自動化されているため、労働コストを削減し、全体的な生産効率を向上させます。

高周波溶接パイプ製造装置はどのように製品品質を確保していますか?

これらの製造装置には、溶接条件のリアルタイム監視、ライン内試験装置、自動検査システムなど、複数の品質管理措置が組み込まれています。プロセスは継続的に監視および調整され、最適な溶接状態を維持することで、生産中における一貫した製品品質を保証します。

高周波溶接パイプ製造装置で製造可能なパイプの種類はどれですか?

高周波溶接パイプ製造設備は、建設、石油・ガス輸送、農業用途および工業プロセスなど、さまざまな用途に適した幅広いパイプサイズや仕様を生産できます。異なる材料や板厚にも対応しており、多様な市場の要求に対応する柔軟性を提供します。