Дәлдікпен жасалған болат түтіктерді шығару сапасын тұрақты ұстаумен қатар шығындарды бақылауға мүмкіндік беретін күрделі машиналарды талап етеді. ERW (электрлық кедергі арқылы пісіру) түтік цехы заманауи түтік өндіру технологиясының шыңы болып табылады және қатаң өнеркәсіптік талаптарға сай келу үшін алдыңғы қатарлы инженерлік шешімдер мен сенімді жұмыс істеуді үйлестіреді. Бұл арнайы өндірістік жүйелер болат түтіктерді дайындау тәсілдерін түбегейлі өзгертті, өлшемдік дәлдік пен материал қасиеттері бойынша жоғары бақылау мүмкіндігін ұсынады. Автоматтандырылған басқару жүйелері мен дәлдеткіш құрал-жабдықтардың ынтымақтасуы әрбір түтіктің сапаға қойылатын қатаң талаптарға сай келуін және өндірістік тиімділікті максималды арттыруды қамтамасыз етеді.

Заманауи өндірістегі ERW технологиясын түсіну

Электрлық Кедергі Арқылы Пісірудің Негіздері

Электрлік кедергі бару әрбір жоғары өнімді erw түтік өндіру станының негізгі технологиясы болып табылады, ол металлургиялық тұтастығы бар пісірулерді жасау үшін бақыланатын электр тогын қолданады. Бұл процесс болат жолақтардың шеттерінің контактілік нүктесінде электрлік кедергі арқылы жылу шығарады және дәл бақыланатын қысым астында соққылы пісіру жасайды. Бұл технология толтырғыш материалдар мен қорғаныш газдарын қажет етпейді, сондықтан экологиялық таза және экономикалық өндіріс шешімі болып табылады. Қазіргі жүйелер материалдың әртүрлі сипаттамалары бойынша тұрақты пісірудің сапасын қамтамасыз ету үшін күрделі температураны бақылау және токты реттеу механизмдерін қосады.

Пайдалану миллисекундта жүзеге асырылады, оңтайлы бекітпе беріктігін қамтамасыз ету үшін дәл уақытты және қысымды қолдану қажет. Дамыған ERW түтік сызықтары материалдың қалыңдығы немесе құрамындағы ауытқуларға қарай пайдалану параметрлерін нақты бақылап және нақты реттейтін сандық басқару жүйелерімен жабдықталған. Автоматтандырудың мұндай деңгейі әрбір пайдаланның механикалық қасиеттері мен ұзақ мерзімділігі бойынша өнеркәсіптік стандарттарды сақтауын немесе оларды асып түсуін қамтамасыз етеді. Нәтижесінде алынған бекітпелер негізгі материалмен салыстырғанда тең немесе одан да жоғары беріктік сипаттамаларын көрсетеді, осылайша ERW құбырлары жоғары қысымды қолдануға сәйкес келеді.

Материалдарды өңдеу мүмкіндіктері

Қазіргі заманғы erw түтік сынық жүйелері стандартты көміртегілі болаттардан бастап, жоғары беріктік құймаларына дейінгі болат маркалары мен сипаттамалардың кең спектрін қамтиды. Материалдарды өңдеудегі икемділік әдетте 0,5 мм-ден 25 мм-ге дейінгі қалыңдық диапазондарын қамтиды, бұл сынық конфигурациясына және болжанатын қолданылуына байланысты. Бұл көптеген нарықтарға — құрылыс, автомобиль, жиһаз және құрылымдық инженерия салаларына қызмет көрсетуге мүмкіндік береді. Дамыған материалдарды тасымалдау жүйелері пішіндеу процесі бойынша таспалардың тұрақты берілу жылдамдығы мен дұрыс туралауын қамтамасыз етеді.

Заманауи мельницалардың конструкцияларына енгізілген сапа басқару шараларына материалдардың қасиеттері мен өлшемдік дәлдікті үздіксіз бақылау кіреді. Жол жүйесіндегі тексеру жүйелері финалдық өнімнің сапасына әсер етуге дейін ауытқуларды анықтайды және түзетеді, қалдықтарды азайтады және шығарылатын өнімнің сапасының тұрақтылығын қамтамасыз етеді. Кең көлемді дайындау үшін көпшілік жағдайда қосымша дайындықты қажет етпейтін әртүрлі болат маркаларын өңдеу мүмкіндігі өндірістің икемділігін арттырады және әртүрлі өнімдерді шығару арасындағы тоқтап тұру уақытын қысқартады. Бұл икемділік сапа талаптары әртүрлі болатын бірнеше нарық сегменттеріне қызмет көрсететін өндірушілер үшін маңызды болып табылады.

Техникалық сипаттамалар мен өнімділік параметрлері

Өндірістік қуаттылық пен жылдамдықты басқару

Өнеркәсіптік класстық erw түтік сызығы орнатылымдарының өндіру жылдамдығы түтіктің диаметріне, қабырға қалыңдығына және материал сипаттамаларына байланысты әлдеқайда өзгереді. Жоғары өнімді жүйелер стандартты қолданыстар үшін минутына 100 метрден астам өндіру жылдамдығына жетеді және барлық процесте өлшемдік дәлдікті сақтайды. Айнымалы жиілікті жетектер операторларға нақты материал комбинациялары мен сапа талаптары үшін өндіру жылдамдығын оптимизациялауға мүмкіндік береді. Өндіру жылдамдығы мен дәнекерлеу сапасы арасындағы байланысты нәтижелердің тұрақты болуы үшін ұзақ сақтау керек.

Заманауи дайындау қондырғылары материалдардың қасиеттері мен өнімнің талап етілетін сипаттамаларына негізделе отырып, өндірістік параметрлерді автоматты түрде реттейтін болжау алгоритмдерін қамтиды. Бұл жүйелер жаңа өндіріс сериялары үшін баптауларды оптималдау мақсатында өткен өндіріс көрсеткіштерін талдайды, осылайша дайындық уақытын азайтады және ауысу кезіндегі материалдардың шығынын төмендетеді. Нақты уақыт режиміндегі бақылау мүмкіндіктері өндірістің тиімділігі мен сапа көрсеткіштері туралы дер кезінде ақпарат береді және оптималды жұмыс істеуін сақтау үшін алдын ала шаралар қабылдауға мүмкіндік береді. Industry 4.0 технологияларын интеграциялау өндірістің көрінетіндігін және басқару мүмкіндіктерін одан әрі арттырады.

Өлшемдік Дәлдік және Сапа Стандарттары

Тұрақты өлшемдік дәлдікті қамтамасыз ету кез-келген кәсіби үшін маңызды орын алады eRW tube mill орнату. Дамыған пішіндеу станциялары бүкіл өндіріс процесінде диаметрдің ±0,1 мм-ге дейінгі дәлдікті сақтау үшін дәлме-дәл жасалған құрал-жабдықтарды қолданады. Қабырға қалыңдығының біркелкілігі шартты спецификациялардан айырмашылығы әдетте ±5%-ден аспайды, осылайша әрбір түтік бөлігінің бойымен механикалық қасиеттердің тұрақтылығы қамтамасыз етіледі. Бұл дәлме-дәл мәндерді сақтау үшін күрделі калибрлеу процедуралары мен қызмет көрсетудің реттелген протоколдары қажет.

Сапа кепілдік жүйелері өндірістік процестің барлық кезеңдерінде — келіп түскен материалдарды растаудан бастап, соңғы өнімді сынақтан өткізуге дейін — тексеру нүктелерін кіріктіреді. Автоматтандырылған өлшеу жүйелері маңызды өлшемдерді үздіксіз бақылайды және операторларды анықталған ауытқулар туралы дер кезінде хабардар етеді. Статистикалық процесті басқару алгоритмдері сапа бойынша тенденцияларды бақылап, өндіріс сапасына әсер етуі мүмкін мәселелерді алдын ала болжайды. Құжаттама жүйелері барлық сапа өлшеулері бойынша толық жазба жүргізіп, іздестіру талаптарын және үздіксіз жақсарту инициативаларын қамтамасыз етеді.

Өндірістік процесті интеграциялау және жұмыс үрдісі

Жолақтарды дайындау және беру жүйелері

Эффективті жолақты дайындау ERW түтік цехының сәтті жұмыс істеуінің негізі болып табылады және ең жақсы пісіру сапасын қамтамасыз ету үшін дәл шеттерді өңдеу мен бетін дайындауды талап етеді. Автоматтандырылған жинауыш жүйелері материалды пісіру бөлігіне беру кезінде тұрақты кермелеу режимін сақтайды, осылайша жолақтың деформациялануын немесе бетінің зақымдануын болдырмауға көмектеседі. Шеттерді кесу операциялары пісірудің беріктігін бұзуы мүмкін кез-келген дұрыссızдықтарды немесе ластануды алып тастайды және ұзақ қызмет ету ресурсы үшін құрастырылған жоғары дәлдіктегі кесу құралдарын қолданады. Жолақтарды қосу мүмкіндігін енгізу кезектесіп тұратын катушкаларды өндірісті тоқтатпай-ақ жалғау арқылы үздіксіз өндіріс жүргізуге мүмкіндік береді.

Материалдарды бақылау жүйелері дайындау процесі бойынша жолақтың орны мен сапасын бақылайды және назар аударуды талап ететін мәселелер туралы нақты уақыт режимінде кері байланыс береді. Аккумуляторлық жүйелер материал ағынының тербелістерін буферлейді, шойын темірдің жылдамдығының тербелістеріне қарамастан төменгі формалау операцияларына тұрақты беру жылдамдығын қамтамасыз етеді. Бетін тазарту механизмдері пайдаланылатын пайдалы қазбалар, май қалдықтары және дәнекерлеу сапасына немесе бетінің өңделуіне әсер етуі мүмкін басқа да ластағыш заттарды алады. Осы дайындық кезеңдері тұрақты өндірістік нәтижелерге қол жеткізу және сапамен байланысты тоқтауларды азайту үшін маңызды болып табылады.

Формалау станциясының конфигурациясы мен басқаруы

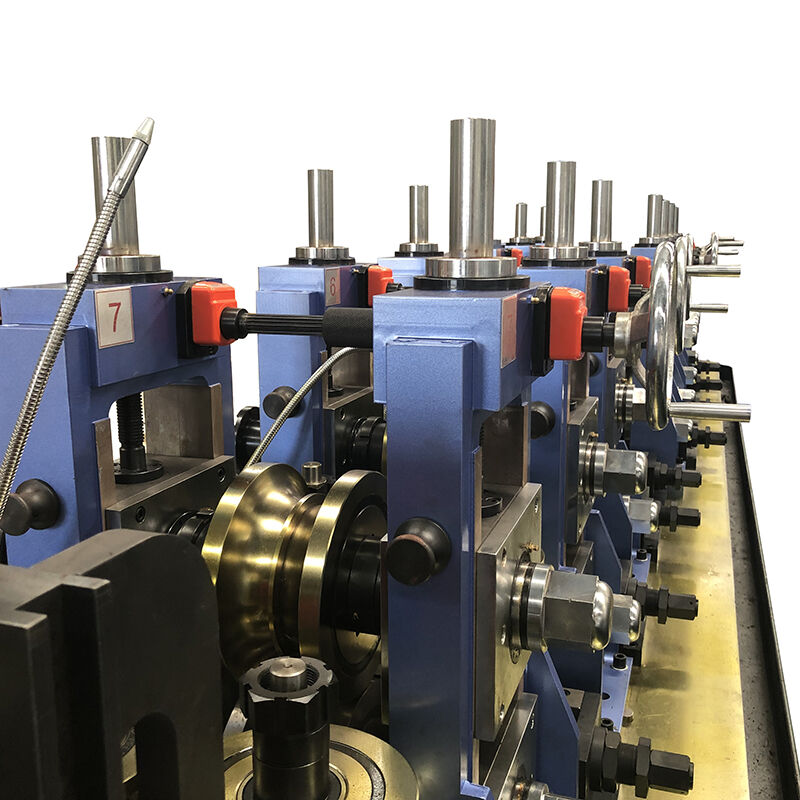

Прогрессивті пісіру — бұл ERW түтік зауытының технологиялық негізі, жазық жолақты дәл дөңгелек қимаға біртіндеп пісіру үшін бірнеше пісіру станцияларын қолданады. Әрбір пісіру станциясы зауыттың жұмыс диапазонындағы әртүрлі түтік диаметрлеріне бейімделетін реттелетін құрал-жабдықтардан тұрады және әдетте минималды ауыстыру талаптарымен бірнеше өлшем отбасыларын қамтиды. Пісіру реттілігі материалдағы кернеуді азайтатын, мақсатты өлшемдерге жетуге мүмкіндік беретін және соңғы өнім сапасына зиян келтіруі мүмкін қиратылған шеттер немесе бетіндегі ақаулар болмауы үшін нақты өңделген профильдер бойынша жүреді.

Серво-басқарылатын орналасу жүйелері өндіру кезінде пішіндеу валдарының дәл баптауына мүмкіндік береді, бұл станцияны тоқтатпай-ақ түтік өлшемдерін дәл баптауға мүмкіндік береді. Күшті бақылау жүйелері әрбір станциядағы пішіндеу жүктемелерін бақылайды және өнім сапасына әсер етуі мүмкін құралдың тозуы немесе материал қасиеттерінің өзгеруі туралы уақытылы хабардар етеді. Алдыңғы қатарлы стан құрылымдары мақсатты түтік сипаттамаларына негізделіп пішіндеу құралдарын орнату мүмкіндігін қамтиды, бұл баптау уақытын қысқартады және конфигурация өзгерістері үшін операторлардың біліктілігіне қойылатын талаптарды азайтады.

Сапаны бақылау және сынақ әдістері

Жол сериясындағы тексеру технологиялары

Толық сапа бақылау электрлік кедергі дәнекерлеу (ERW) түтік өндіру жолының барлық кезеңіне интеграцияланған нақты уақытта бақылау жүйелерінен басталады және өлшемдік ауытқулар мен бетіндегі ақауларды анықтау үшін алдыңғы қатарлы сенсорлық технологиялар қолданылады. Лазерлік өлшеу жүйелері түтіктің диаметрін, қабырға қалыңдығын және сопақтық параметрлерін үздіксіз бақылайды және анықталған ауытқуларды автоматты түзету үшін процесті басқару жүйелеріне дер кезде хабарлама береді. Ультрадыбыстық тексеру мүмкіндіктері өндіріс ағымын тоқтатпай-ақ дәнекерлеу бекітілуін тексереді және әрбір түтіктің төменгі деңгейлі өңдеу немесе жинақтау операцияларынан бұрын құрылымдық талаптарға сай келуін қамтамасыз етеді.

Көру арқылы тексеру жүйелері бетінің сапасын тексереді және тұтынушының қабылдауына немесе кейінгі өңдеу операцияларына әсер етуі мүмкін болатын сыртқы кемшіліктерді анықтайды. Бұл автоматтандырылған жүйелер өндірістік жылдамдықпен жұмыс істейді, барлық өндірістік сменалар бойынша бірыңғай бағалау критерийлерін қамтамасыз ете отырып, қолмен тексерудің қажетін жояды. Деректерді тіркеу мүмкіндіктері барлық тексеру нәтижелері бойынша толық жазба жүргізеді, өндірістің даму бағыты бойынша статистикалық талдауды және жақсарту мүмкіндіктерін анықтауды қамтамасыз етеді. Цех басқару жүйелерімен интеграциялау сапасы талаптарға сай келмейтін өнімдерді автоматты түрде шығарып тастауға мүмкіндік береді және өндірістің үздіксіздігін сақтайды.

Сынақ стандарттары мен сертификаттау талаптары

Қазіргі заманның электрлік пісірілетін труба цехтарының жұмысы түтік өндіру сапасы мен жұмыс сипаттамаларына қойылатын халықаралық стандарттардың көптеген талаптарына сәйкес болуы тиіс. Тексеру әдістеріне әдетте өндірістің әрбір партиясынан алынған өкілдік үлгілерде созылу беріктігі, ағу шегі және созылу пайызын өлшеу арқылы механикалық қасиеттерді тексеру жатады. Гидростатикалық сынақ бақыланатын жағдайларда қысымға төзімділікті растайды және дайын түтіктердің белгіленген жұмыс қысымы рейтингілерін қауіпсіздік шектерімен қамтамасыз етуін қамтамасыз етеді.

Сертификация талаптары жиі сапа жүйелерінің және сынақ әдістерінің үшінші тарап тексеруін талап етеді, әсіресе мұнай және газ саласында немесе құрылымдық құрылыстағы қолданбалар үшін. Құжаттама жүйелері түзетін материалдың сертификаттарынан бастап соңғы тексеру нәтижелеріне дейін толық іздестірімді сақтайды, ол сапа талаптарын қолдайды және реттеуішілік сәйкестіктің міндеттерін қамтамасыз етеді. Сынақ жабдықтарын кезеңдік калибрлеу өлшеу дәлдігі мен сенімділігін қамтамасыз етеді, ал сынақ әдістерінің дәлелдеу қолданылатын стандарттарға және техникалық шарттарға сәйкестікті растайды.

Қолданыстар және сала талаптары

Құрылыс және құрылымдық қолданбалар

Құрылыс саласы дәл өлшемдік басқару мен тұрақты сапаны талап ететін құрылымдық каркастар, көпіршектер және архитектуралық қолданбаларда болат құбырларды пайдаланатын ЕСА құбыр зауыттарының өнімдері үшін ірі нарық болып табылады. Құрылымдық инженерлер ERW құбырларды механикалық қасиеттері болжанатын және герметиксіз нұсқалармен салыстырғанда құны төмен болғандықтан, әсіресе орташа қысым рейтингі жеткілікті болатын қолданбаларда көрсетеді. Ғимараттар коды ERW құбырлардың өнімділік мүмкіндіктерін бірте-бірте мойындайды, бұрын герметиксіз өнімдерге шектелген құрылымдарға тыйым салынған қолданбаларда қабылдауды кеңейтеді.

Архитектуралық қолданбалар заманауи erw түтік цехының алдынғы қатарлы пішіндеу мен жабдықтау жүйелері арқылы оңай қамтамасыз етілетін жоғары сапалы беткі өңдеу мен өлшемдік біркелкілікті талап етеді. Тапсырыс бойынша өлшемдер мен техникалық талаптарды шығару мүмкіндігі архитекторлар мен инженерлердің эстетикалық талаптарға сай болумен қатар конструкциялық дизайндарды оптимизациялауына мүмкіндік береді. Цинкпен қаптауға үйлесімділік сыртта қолдану кезінде ұзақ мерзімді коррозияға төзімділікті қамтамасыз етеді, ал әртүрлі беткі өңдеу түрлері архитектуралық әртүрлі жабындар мен қорғаныш қабаттарына сәйкес келеді.

Өнеркәсіптік және Өндірістік Қолданыстар

Өндірістік салалар сенімділік пен құнын төмендету маңызды болып табылатын сұйықтық жүйелерінде, пневматикалық қолданбаларда және машина құрылысында ERW құбырларын пайдаланады. Дәл ERW түтік зауыттарының жүйесі арқылы қол жеткізілетін өлшемдердің тұрақты дәлдігі қосымша өңдеу немесе өлшемдеу операцияларынсыз төзімді жинау операцияларын мүмкінді етеді. Жылулық өңдеу мүмкіндіктері өндірушілерге арнайы қолданбалар үшін қажет механикалық қасиеттерді, мысалы, беріктікті арттыру немесе пішіндеуге икемділікті жақсарту сипаттамаларын қамтамасыз етуге мүмкіндік береді.

Өндірістік салалар құбырлардың біріктірілген нұсқаларымен салыстырғандағы құнының төмендігін пайдалана отырып, аздан орташа қысымды сұйықтық жүйелері үшін ЭТБ құбырларына сүйенеді және олар өнімділік талаптарын қанағаттандырады. Түтік қабырғасының қажетті қалыңдығын шығару мүмкіндігі қысым мен ағын талаптарына сәйкес жүйе жобасын оптималдандырады. Сапа сертификаттау бағдарламалары тізбектілікті және өнімділікті растаудың операциялық мақұлдау үшін міндетті болып табылатын реттелетін салаларда қолдануды қамтамасыз етеді.

Техникалық қызмет көрсету және жұмыс үлгісі

Превентивті сақтау бағдарламалары

Сәтті ЕРВ түтік өндіру станының жұмысы механикалық бөлшектер мен басқару жүйелерін қамтитын, өндірістің тұрақты мүмкіндігі мен өнім сапасын қамтамасыз ететін, кешенді алдын ала техникалық қызмет көрсету бағдарламаларын талап етеді. Өндірістік тонна немесе жұмыс сағаттарына негізделген белгіленген техникалық қызмет көрсету интервалдары күтпеген жағдайларды болдырмауға, сонымен қатар құралдардың қызмет ету мерзімін және жүйенің жұмыс істеуін оптимизациялауға мүмкіндік береді. Майлау бағдарламалары заманауи түтік өндіру станының жоғары жылдамдықта және ауыр жүктеме режимдеріне тән қолданбалары үшін жасалған, компоненттердің қызмет ету мерзімін ұзартатын және техникалық қызмет көрсетудің жиілігін азайтатын, жетілдірілген синтетикалық май қолданады.

Болжауға бағытталған техникалық қызмет көрсету технологиялары вибрациялық талдау, жылулық бейнелеу және май талдау бағдарламалары арқылы маңызды компоненттерді бақылайды және өндірістік операцияларға әсер етуі мүмкін проблемаларды уақытынан бұрын анықтайды. Бұл технологиялар ресурстарды пайдалануды оптимизациялау мен күтпеген тоқтауларды минимизациялау үшін жағдайға негізделген техникалық қызмет көрсету кестесін іске қосуға мүмкіндік береді. Құжаттама жүйелері техникалық қызмет көрсету шаралары мен компоненттердің жұмыс істеуін бақылайды, нақты тұтыну үлгілері мен істен шығу түрлері негізінде үздіксіз жақсарту инициативаларын қолдайды және ауыстыру бөлшектерінің қорын оптимизациялайды.

Операторларды тәрбиелеу және қауіпсізлік протоколдары

Күрделі erw түтін өндіру жабдығын тиімді пайдалану үшін техникалық жұмыс жүргізу ережелерін және персоналды қорғау мен жабдықты сақтау үшін қажетті қауіпсіздік протоколдарын қамтитын толық операторлардың оқыту бағдарламалары қажет. Оқыту бағдарламасы орнату процедуралары, сапа бақылау әдістері, дұрыстау техникалары және өндірістік операциялардың қауіпсіздігі мен тиімділігі үшін қажетті төтенше жағдайларға жауап беру протоколдарын қамтиды. Нақты өндірістік жабдықты пайдалану арқылы жүргізілетін практикалық оқыту операторлардың практикалық дағдыларын дамытады және технологиялық параметрлер мен өнім сапасының нәтижелері арасындағы байланысты түсінуге көмектеседі.

Қауіпсіздік протоколдарына машиналарды қорғау жүйелері, тоқтату/белгілеу процедуралары және қызмет көрсету және техникалық қызмет көрсету кезінде персоналды қорғауға арналған авариялық тоқтату мүмкіндіктері кіреді. Регулярлы қауіпсіздік аудиттері белгіленген протоколдарға сәйкестікті тексереді және қауіпсіздік жүйелерін немесе процедураларды жақсарту мүмкіндіктерін анықтайды. Үздіксіз білім беру бағдарламалары операторлардың технология мен қауіпсіздік стандарттарының дамуымен үнемі жаңартылуын қамтамасыз етеді және объектінің тіршілік циклі бойынша нормативтік сәйкестік пен операциялық үздіксіздіктің мақсаттарын қолдайды.

ЖИҚ (Жиі қойылатын сұрақтар)

Erw түтік сынының өндірістік қуаттылығын анықтайтын факторлар қандай

Өндіру қуаты түтік диаметрінің ауқымы, қабырға қалыңдығы сипаттамалары, материал маркасы және қажетті сапа деңгейлері сияқты бірнеше негізгі факторларға байланысты. Ірі диаметрлі түтіктердің пішінделу сапасын сақтау үшін әдетте баяулау өндіру жылдамдығы қажет болады, ал қалыңдау қабырғалы материалдар дұрыс пісіру үшін жылдамдықты төмендетуді талап етуі мүмкін. Пішіндеу станцияларының саны мен қуат көрсеткіштерін қоса алғандағы ERW түтік станінің конфигурациясы шығарылатын максималды өндіру жылдамдығына тікелей әсер етеді. Дамыған басқару жүйелері материал қасиеттері мен мақсатты сипаттамаларға сәйкес жылдамдықтың баптауларын автоматты түрде оптималдау арқылы өткізу қабілетін арттырады және сапа стандарттарын сақтайды.

ERW пісіру басқа түтік өндіру әдістерімен қалай салыстырылады

ERW піліменің біртұтас түтік өндіруге қарағанда құнын төмендету және өндіріс тиімділігі жағынан үлкен артықшылықтары бар, сонымен қатар серпілген дәмдеу әдістеріне қарағанда өлшемдік бақылау жағынан артықшылықтары бар. Бұл әдіс біртұтас өндірісте қажет болатын қымбат балқыту амалдарын жояды, осылайша энергия тұтынуды және шикізат қалдықтарын азайтады. Қазіргі заманғы ERW түтік цехының технологиясы біртұтас түтіктерді қажет ететін көптеген қолданыстардың деңгейінде немесе одан да жоғары болатын пілім сапасын қамтамасыз етеді, нарықтық мүмкіндіктерді кеңейтіп, бәсекеге қабілетті бағаларды сақтайды. Қоршаған ортаға арналған артықшылықтар басқа пілімделген түтік үдерістері үшін қажет болатын пілімдеу материалдарын алып тастаумен қатар энергия тұтынуды азайтуға негізделеді.

Оптималды жұмыс істеу үшін қандай техникалық қызметтің талаптары маңызды

Критикалық техникалық қызмет көрсету аймақтарына пайдалану сипатына сәйкес дәнекерлеу жүйелерінің ретті калибрлеуі, пішіндеу құралдарының жүйелі алмасуы және мельницадағы жоғары жылдамдықты компоненттердің толық майлауы жатады. Дәнекерлеу электродтарын қызмет көрсету тұрақты дәнекер сапасы үшін маңызды болып табылады және өндірістік тоннаж бойынша нұсқауларға сәйкес регулярлы түрде тазарту мен ауыстыру талап етеді. Пішіндеу валдарының күйі тікелей құбыр сапасына әсер етеді және регулярлы тексеру мен өлшеу процедуралары арқылы бақылануы тиіс. Басқару жүйесін калибрлеу процестік параметрлерді дәл басқаруға кепілдік береді және өндірушінің жиілік пен процедуралар бойынша ұсыныстарын қатаң сақтау талап етіледі.

Қазіргі заманғы erw құбыр мельницасы жүйелері арнайы болат маркаларымен жұмыс істей ала ма

Қазіргі заманғы erw түтін өндіру жабдықтары жоғары беріктікті төмен қоспалы болаттар, ерітіндісі бар болат, әртүрлі қаптамалы материалдар сияқты кең ауқымды мамандандырылған болат маркаларын жүйенің сәйкес өзгерістерімен қолдануға мүмкіндік береді. Күрделі дәрежедегі пайдалану басқару жүйелері әртүрлі материал құрамы үшін параметрлерді оптимизациялауға мүмкіндік береді және әртүрлі болат маркалары үшін дұрыс пісіру тереңдігі мен жалғастыру беріктігін қамтамасыз етеді. Кейбір мамандандырылған қолданбалар тазарту жүйелерінің күшейтілуін немесе жоғары беріктікті материалдар үшін пішіндеу ретінің өзгеруін талап етуі мүмкін. Жабдық шығарушылармен кеңесу нақты мүмкіндіктерді және белгілі мамандандырылған марка талаптары үшін қажет болатын өзгерістерді анықтауға көмектеседі.