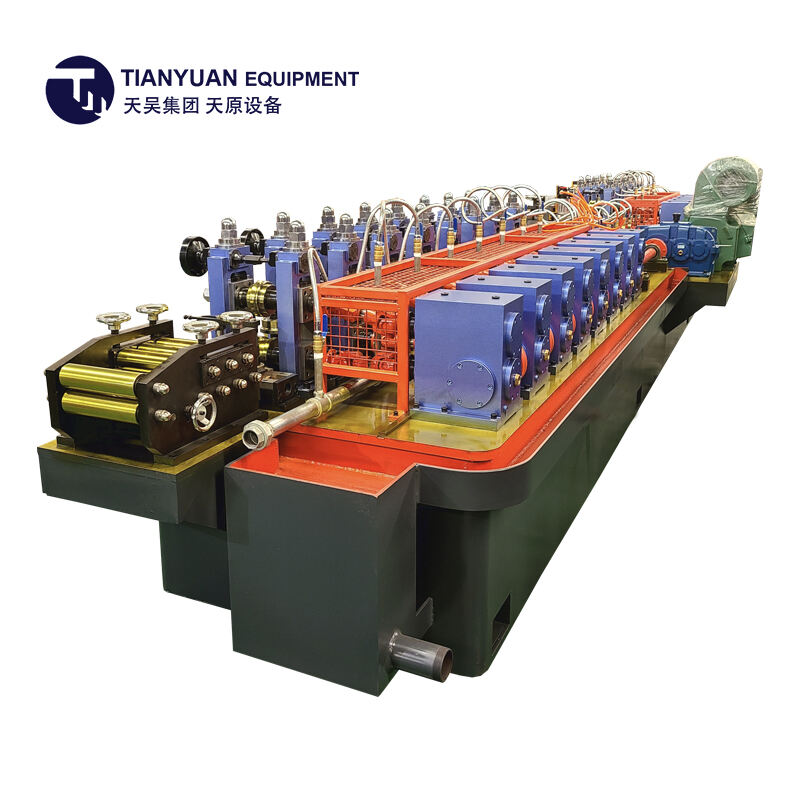

zaawansowany walcownik rur

Naprzód złożona maszyna do formowania rur stanowi przełom w nowoczesnej technologii produkcyjnej, oferując precyzyjne inżynierowanie i versatile możliwości produkcyjne. To zaawansowane urządzenie wykorzystuje najnowsze systemy hydrauliczne i cyfrowe kontrolery, aby przekształcać surowce w wysokiej jakości rury o różnych wymiarach i specyfikacjach. Maszyna integruje wiele stacji formujących, które stopniowo kształtują materiał przy użyciu starannie kalibrowanych wałków i matryc, zapewniając spójną grubość ścianki i dokładność wymiarową w całym procesie produkcyjnym. Jej automatyczny system sterowania umożliwia szybkie dostosowywanie parametrów procesowych, umożliwiąjąc płynne przejścia między różnymi specyfikacjami rur i materiałami. Maszyna wyróżnia się w obsłudze różnych materiałów, w tym stali, aluminium i specjalnych stopów, czyniąc ją odpowiednią dla różnych zastosowań przemysłowych. Zaawansowane czujniki i systemy monitoringu ciągle śledzą proces formowania, utrzymując kontrolę jakości i minimalizując marnotrawstwo materiału. Integracja funkcji inteligentnego produkcjonizmu pozwala na analizę danych produkcyjnych w czasie rzeczywistym i planowanie konserwacji predykcyjnej, maksymalizując efektywność operacyjną i redukując czas simplyfikacji. Ta wszechstronna maszyna służy branżom od budownictwa i infrastruktury po motoryzację i lotnictwo, dostarczając rur, które spełniają surowe międzynarodowe standardy jakości.