walcownik rur dostosowywalny

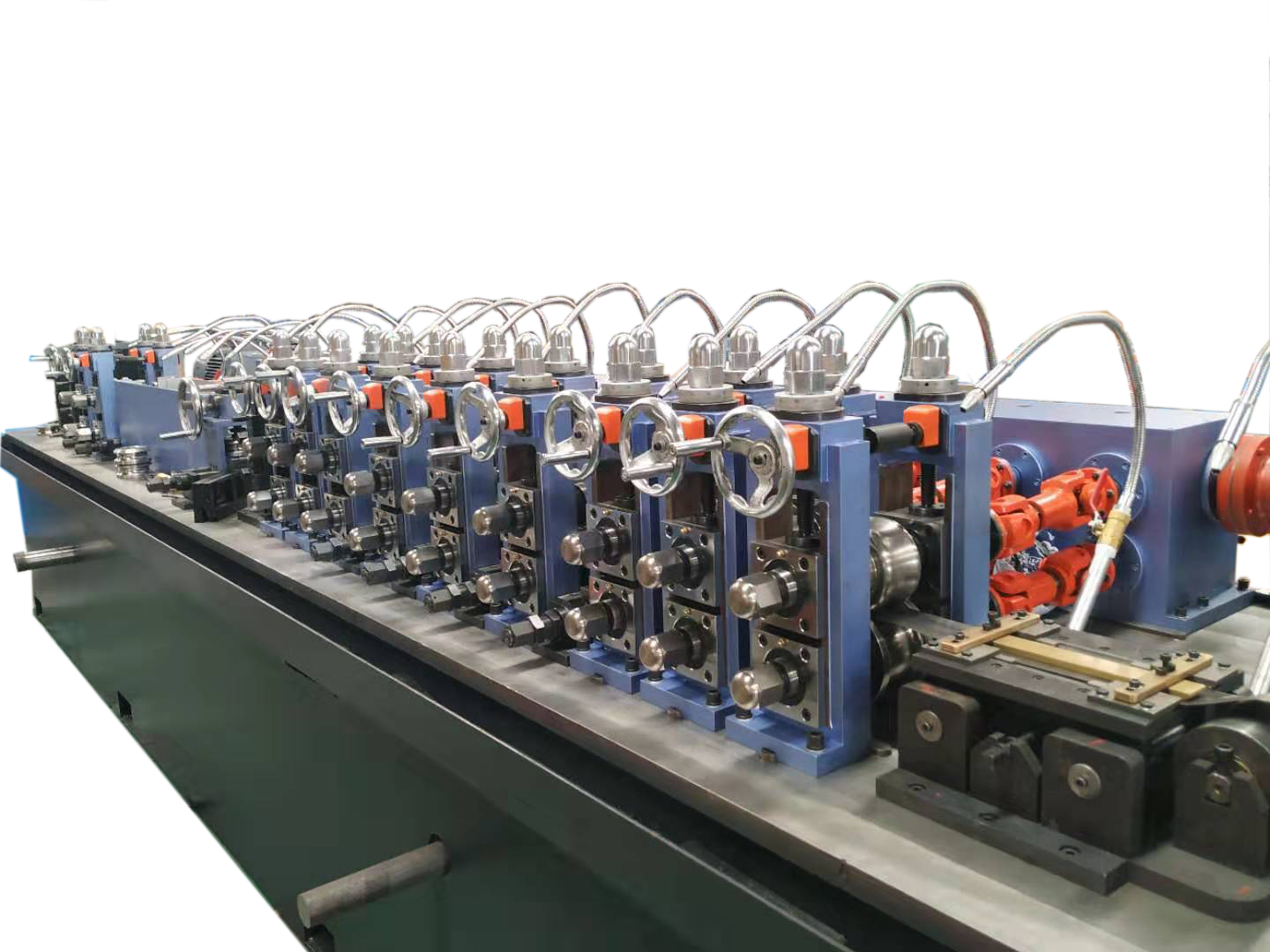

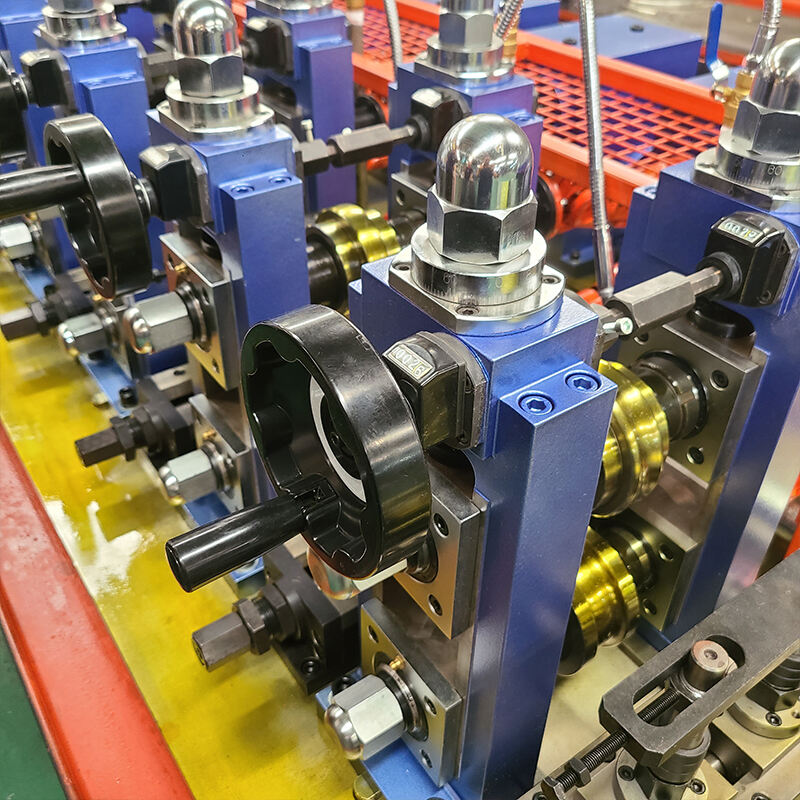

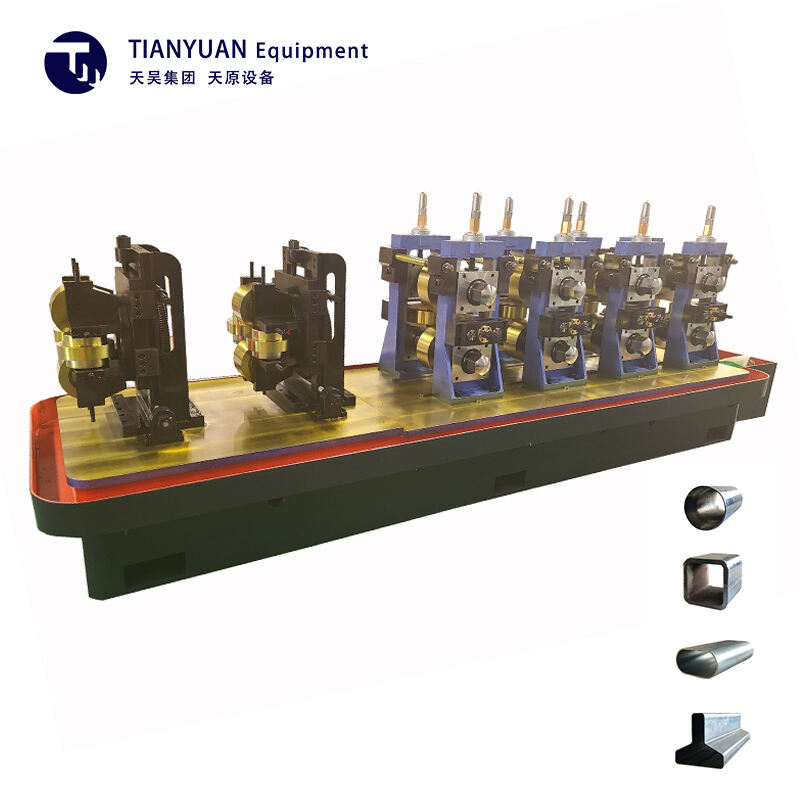

Maszyna do formowania rur z możliwością dostosowywania reprezentuje istotny postęp w technologii produkcyjnej, oferując bezprecedensową elastyczność i precyzję w produkcji rur. To innowacyjne urządzenie łączy solidne inżynierowanie mechaniczne z zaawansowanymi kontrolami cyfrowymi, aby tworzyć rury o różnych wymiarach i specyfikacjach. Maszyna wyposażona jest w zaawansowany system formowania wałkowego, który można dostosować do produkcji rur od małej średnicy rurociągów po duże przemysłowe konduktywy. Jej modułowa konstrukcja umożliwia szybkie zmiany między różnymi profilami rur, zachowując spójną jakość w trakcie serii produkcyjnych. Urządzenie obejmuje nowoczesne systemy kalibracji, które gwarantują dokładność wymiarową i jakość powierzchniowej obróbki. Zaawansowane funkcje automatyzacji pozwalają na ciągłe działanie z minimalnym udziałem operatora, co znacząco poprawia wydajność i obniża koszty pracy. System zawiera wiele stacji formujących, które stopniowo kształtują materiał do pożądanego konfiguracji rury, przy czym każda stacja jest precyzyjnie kontrolowana, aby utrzymać optymalny ciśnienie formujące i prędkość. Funkcje bezpieczeństwa obejmują mechanizmy nagłego zatrzymania, osłony ochronne oraz zautomatyzowane systemy wykrywania awarii, które zapobiegają marnowaniu materiału i uszkodzeniu urządzenia.