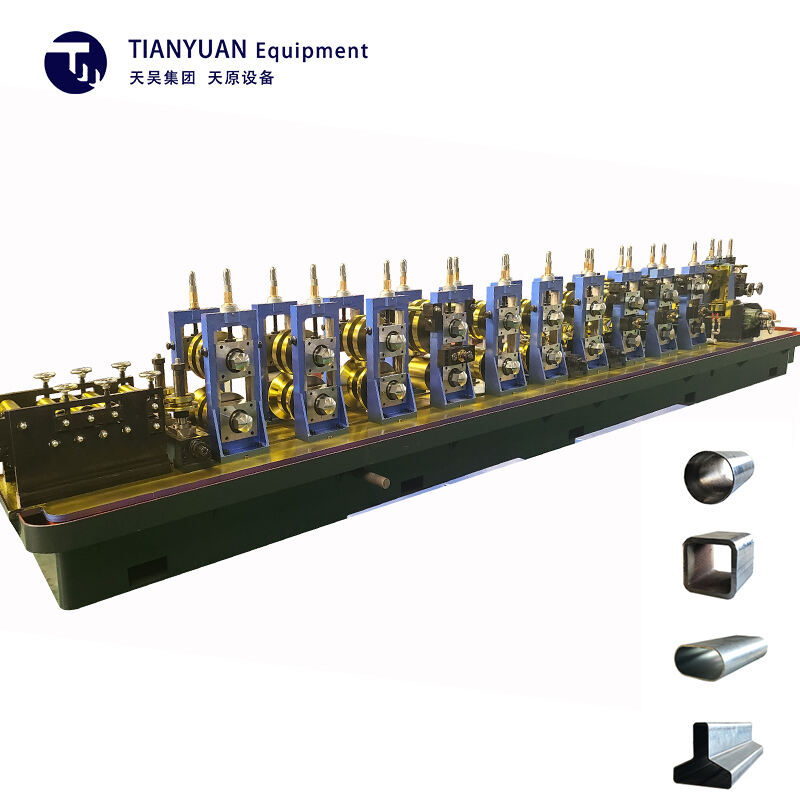

najnowsza maszyna do formowania rur

Najnowszy urządzenie do formowania rurek stanowi istotny postęp w technologii produkcyjnej, wprowadzając nowoczesne funkcje, które rewolucjonizują procesy produkcji rur. To innowacyjne urządzenie wykorzystuje zaawansowane systemy silników serwowych i precyzyjne cyfrowe sterowanie, aby zapewnić wyjątkową dokładność w formowaniu rurek. Automatyczne możliwości konfiguracji i działania urządzenia pozwalają na szybkie cykle produkcji przy jednoczesnym utrzymywaniu spójnych standardów jakości. Może przetwarzać różne materiały, w tym stal karbonową, nierdzewną oraz aluminium, z zakresem średnic od 20 mm do 300 mm i grubością ścianki do 10 mm. System obejmuje zintegrowany mechanizm kontroli jakości, który ciągle monitoruje dokładność wymiarową i wykończenie powierzchni. Jego inteligentny system monitorowania dostarcza danych o produkcji w czasie rzeczywistym oraz alerty dotyczące predykcyjnego konserwowania, co znacząco zmniejsza czas simplyfikacji. Modułowy design urządzenia umożliwia szybką zmianę między różnymi specyfikacjami rurek, podczas gdy zwiększone funkcje bezpieczeństwa chronią operatorów podczas procesu produkcyjnego. Energetycznie efektywne komponenty systemu i zoptymalizowane algorytmy przetwarzania prowadzą do zmniejszonego zużycia energii bez kompromitowania jakości wyjściowej. Ta zaawansowana解决方案 do formowania rurek jest idealna dla branży od motoryzacji i budownictwa po infrastrukturę naftową i gazu.