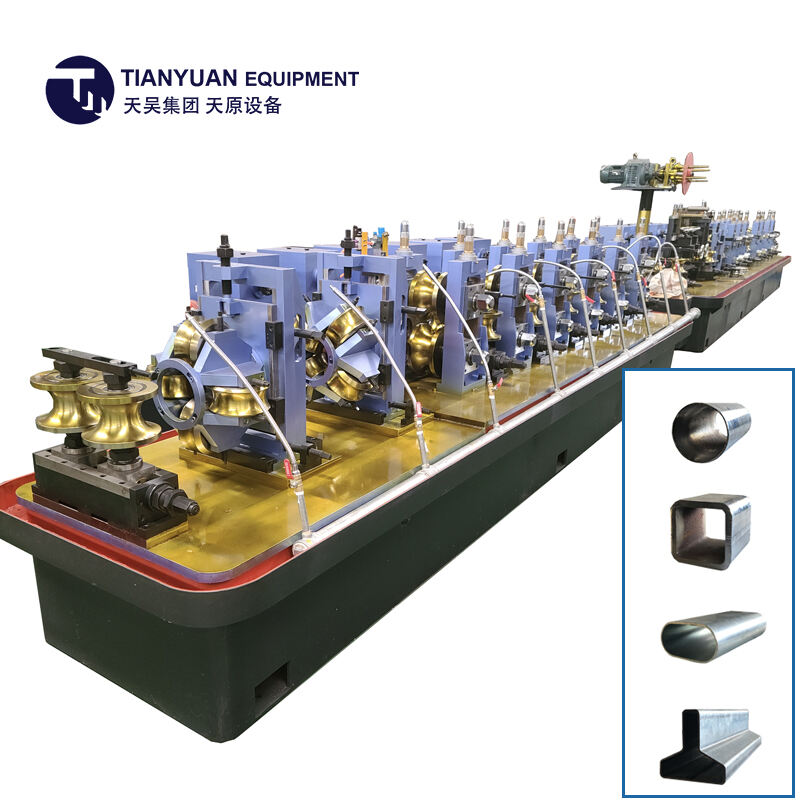

maszyna do produkcji rurociągów gi

Maszyna do produkcji rur GI to nowoczesne rozwiązanie w przemyśle metalurgicznym, zaprojektowane do wyprodukowania wysokiej jakości galwanizowanych rur żelaznych z precyzją i efektywnością. Ta zaawansowana maszynaria integruje wiele procesów, w tym rozwinęcie materiału, formowanie, spawanie, kalibrację i galwanizację, wszystko w ramach zoptymalizowanej linii produkcyjnej. System wykorzystuje zaawansowane mechanizmy sterujące, które gwarantują stały średnicę rury, grubość ścianki oraz jakość powierzchni w trakcie całego procesu produkcji. Konstrukcja maszyny, charakteryzująca się odpornością, obejmuje komponenty przemysłowe, zdolne do obsługi cykli produkcyjnych w trybie ciągłym, jednocześnie utrzymując ściśle określone tolerancje. Umożliwia ona wytworzenie różnych wymiarów rur, zazwyczaj od 15 mm do 200 mm w średnicy, z dostosowalnymi ustawieniami grubości ścianki, aby spełniać różnorodne specyfikacje branżowe. Automatyczny system sterowania monitoruje kluczowe parametry, takie jak temperatura spawania, ciśnienie formowania i spójność galwanizacji, co gwarantuje, że każda rura spełnia surowe standardy jakości. To rozwiązanie produkcyjne obejmuje zaawansowane funkcje bezpieczeństwa, w tym systemy nagłego zatrzymania, monitorowanie temperatury i osłony ochronne, czyniąc je zarówno efektywnym, jak i przyjaznym dla operatora. Modułowa konstrukcja maszyny umożliwia łatwy dostęp do konserwacji i szybkie przełączanie między różnymi specyfikacjami rur, minimalizując czas simplyfikacji produkcji. Jego wielofunkcyjność sprawia, że jest ona odpowiednia do zastosowań w budownictwie, sanitarce, infrastrukturze przemysłowej i sektorze rolnym.