najnowszy projekt maszyny do produkcji rur gi

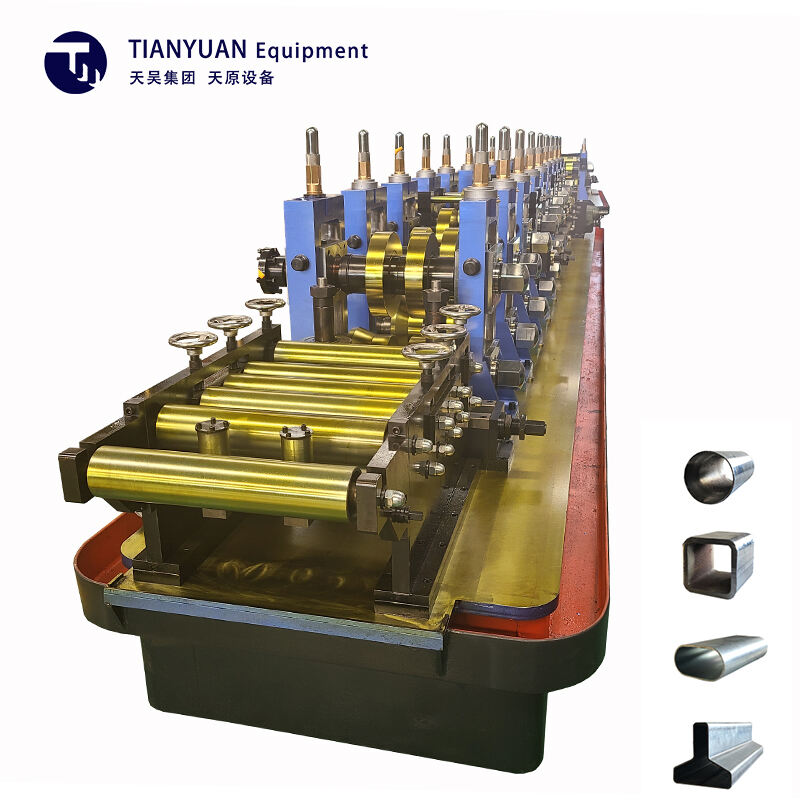

Najnowszy projekt maszyny do produkcji rur GI oznacza istotny postęp w technologii produkcyjnej rur, włączając w to najnowsze rozwiązania zwiększające wydajność i precyzję. Ta innowacyjna maszyna wykorzystuje zaawansowane systemy automatyzacji, aby zoptymalizować proces produkcji rur stalowych galwanizowanych, od podawania materiału po kontrolę jakości gotowego produktu. Podstawowe funkcje maszyny obejmują automatyczne podawanie materiału, dokładne formowanie za pomocą wielu stacji wałkowych, spawanie wysokoczęstotliwościowe oraz zaawansowane systemy chłodzenia. Technologiczne rozwiązania obejmują interfejsy cyfrowego sterowania, możliwości monitorowania w czasie rzeczywistym oraz mechanizmy adaptacyjnego sterowania ciśnieniem, które zapewniają stały poziom jakości rur. Maszyna może przetwarzać różne grubości materiału w zakresie od 0,5 mm do 3,0 mm i produkować rury o średnicach od 15 mm do 76 mm. Linia produkcyjna integruje nowoczesną technologię spawania z automatycznymi systemami kontroli jakości, co gwarantuje, że każda rura spełnia międzynarodowe standardy. Zastosowania objęły wiele branż, w tym budownictwo, rozwój infrastruktury, nawadnianie rolne i przemysłowy transport płynów. Wielofunkcyjność maszyny umożliwia szybkie zmiany między różnymi specyfikacjami rur, czyniąc ją idealną dla producentów obsługujących zróżnicowane wymagania rynku.