Zrozumienie nowoczesnej technologii wytwarzania stalowych rur

Przemysł wytwórczy doświadczył znaczącego postępu w technologii obróbki stali, a maszyny do produkcji rur ze stali konstrukcyjnej znajdują się na czele tej ewolucji. Te zaawansowane urządzenia zrewolucjonizowały sposób, w jaki producenci wytwarzają rury stalowe, oferując niezrównaną precyzję, wydajność i uniwersalność. Niezależnie od tego, czy jesteś niewielkim warsztatem, czy zarządzasz dużym zakładem przemysłowym, zrozumienie możliwości i korzyści wynikających z zastosowania maszyny do produkcji rur ze stali konstrukcyjnej jest kluczowe dla podjęcia świadomych decyzji inwestycyjnych.

Nowoczesny Maszyn do produkcji rur MS łączą nowoczesne technologie z solidnymi zasadami inżynieryjnymi, aby zapewnić stabilny, wysokiej jakości produkt końcowy. Urządzenia te mogą przekształcać płaskie paski stalowe w idealnie uformowane rury poprzez systematyczny proces kształtowania, spawania i wykańczania. Technologia ta staje się coraz bardziej dostępna dla firm o różnej wielkości, co czyni ją realną opcją rozbudowy możliwości produkcyjnych i zwiększenia efektywności procesów produkcyjnych.

Niezbędne komponenty i cechy operacyjne

Podstawowe systemy mechaniczne

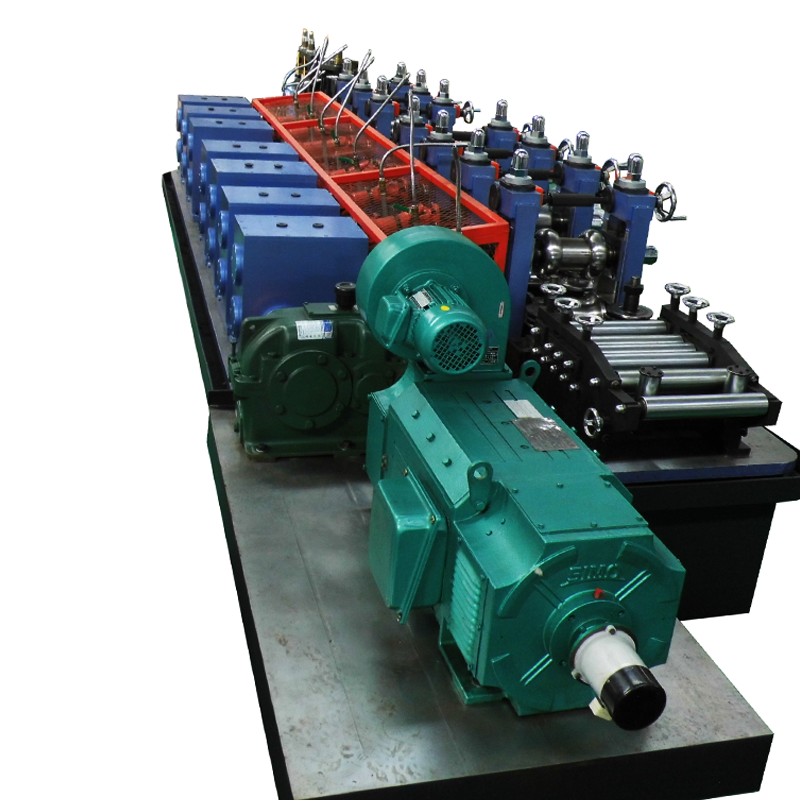

Serce maszyny do produkcji rur MS stanowią precyzyjnie zaprojektowane komponenty mechaniczne. Sekcja formująca składa się z wielu stojaków z rolkami, które stopniowo kształtują pasek stalowy w formę rurową. Każda rolka jest dokładnie kalibrowana, aby zapewnić jednolite rozłożenie ciśnienia oraz precyzyjną kontrolę wymiarów. Mechanizm podawania pasa, wyposażony w zaawansowane systemy napinające, zapewnia stały przepływ materiału przez cały proces produkcyjny.

Stacja spawalnicza wykorzystuje nowoczesne technologie umożliwiające tworzenie silnych i niezawodnych szwów. Nowoczesne maszyny charakteryzują się zazwyczaj systemami spawania wysokoczęstotliwościowego, które zapewniają czyste i efektywne zgrzewanie bez nadmiernego wprowadzania ciepła. To skutkuje wysoką wytrzymałością połączeń i minimalnym odkształcением gotowego produktu.

Funkcje sterowania i automatyki

Nowoczesne maszyny do produkcji rur MS są wyposażone w zaawansowane systemy sterowania, które umożliwiają precyzyjną regulację i monitorowanie parametrów. Interfejsy cyfrowe pozwalają operatorom dokładne dostrojenie różnych aspektów procesu produkcyjnego, od prędkości podawania po parametry spawania. Zautomatyzowane systemy kontroli jakości ciągle monitorują wymiary rur oraz jakość spoin, zapewniając stałą jakość produktu.

Zaawansowane modele są wyposażone w sterowniki programowalne (PLC), które mogą przechowywać wiele receptur produkcyjnych, umożliwiając szybką zmianę pomiędzy różnymi specyfikacjami rur. Ta elastyczność czyni maszynę przystosowaną do zmiennych wymagań produkcyjnych i potrzeb klientów.

Możliwości produkcyjne i zastosowanie

Zakres wielkości i kompatybilność z materiałami

Maszyny do produkcji rur MS oferują imponującą wszechstronność pod względem wymiarów rur i specyfikacji materiałów. Nowoczesne systemy zazwyczaj radzą sobie z średnicami rur od 12 mm do 76 mm lub więcej, przy grubościach ścianek wahaющихся od 0,5 mm do 3 mm. Ta elastyczność pozwala producentom obsługiwać różne segmenty rynku, od produkcji mebli po zastosowania konstrukcyjne.

Te maszyny doskonale nadają się do przetwarzania stali miękkiej, ale wiele modeli może również obrabiać różne gatunki stali nierdzewnej oraz inne stopy. Możliwość pracy z różnymi materiałami otwiera nowe możliwości w specjalistycznych branżach, takich jak produkcja komponentów samochodowych czy urządzeń przemysłowych.

Efektywność produkcji i jakość wyrobów

Jednym z najbardziej przekonujących aspektów maszyny do produkcji rur MS jest jej wydajność produkcyjna. Zaawansowane modele mogą osiągać prędkość liniową do 50 metrów na minutę, co przekłada się na znaczne dzienne objętości produkcji. Ciągła zdolność produkcyjna w połączeniu z minimalnymi czasami przygotowania zapewnia znacznie wyższą produktywność w porównaniu z tradycyjnymi metodami wytwarzania.

Kolejnym charakterystycznym elementem nowoczesnych maszyn do produkcji rur jest spójność jakości. Zintegrowane systemy kontroli jakości, w tym urządzenia pomiarowe laserowe i sprzęt do badań ultradźwiękowych, zapewniają, że każda rura spełnia określone wymagania dotyczące wymiarów i konstrukcji. Ta niezawodność zmniejsza odpady i potrzebę poprawek, przyczyniając się do ogólnej efektywności operacyjnej.

Rozważania ekonomiczne i analiza ROI

Początkowa inwestycja i koszty eksploatacji

Inwestycja w maszynę do produkcji rur ze stali konstrukcyjnej wymaga starannego planowania finansowego. Początkowe nakłady kapitałowe obejmują nie tylko koszt maszyny, ale również wydatki związane z instalacją, szkoleniem operatorów oraz ewentualnymi modyfikacjami zakładu. Nowoczesne maszyny są jednak zaprojektowane pod kątem efektywności energetycznej i minimalnych wymagań konserwacyjnych, co pomaga ograniczyć koszty eksploatacyjne.

Koszty eksploatacji obejmują zazwyczaj zużycie energii elektrycznej, koszty surowców oraz konserwację bieżącą. Wielu producentów stwierdza, że zmniejszone zapotrzebowanie na pracę ręczną oraz zwiększoną efektywność produkcji przekładają się na korzystne wskaźniki kosztów na jednostkę, szczególnie przy dużych seriach produkcyjnych.

Długoterminowe korzyści finansowe

Długoterminowe korzyści ekonomiczne maszyny do produkcji rur ze stali konstrukcyjnej wykraczają poza bezpośrednie koszty produkcji. Możliwość utrzymywania ścisłej kontroli jakości redukuje odpady materiałowe oraz reklamacje klientów. Dodatkowo elastyczność w produkcji niestandardowych specyfikacji pozwala producentom na naliczanie wyższych cen za specjalistyczne produkty.

Kolejną istotną zaletą jest elastyczność rynkowa. Możliwość szybkiego dostosowania parametrów produkcji oraz wytwarzania rur o różnych rozmiarach pozwala producentom na szybkie reagowanie na zmieniające się potrzeby rynku, umożliwiając potencjalne wykorzystanie nowych okazji biznesowych.

Często zadawane pytania

Jakie wymagania konserwacyjne należy przewidywać w przypadku maszyny do produkcji rur MS?

Regularna konserwacja obejmuje zazwyczaj kontrolę i regulację wałków, kalibrację systemu spawania oraz smarowanie ruchomych części. Większość producentów zaleca codzienne wizualne kontrole, tygodniowe sprawdzanie mechanizmów oraz kompleksowe serwisowanie co kwartał, aby zapewnić optymalną wydajność i długą żywotność urządzenia.

Jak długo trwa szkolenie operatorów obsługi maszyny do produkcji rur MS?

Podstawowe szkolenie operatora zwykle trwa 1-2 tygodnie i obejmuje obsługę maszyny, procedury bezpieczeństwa oraz podstawową diagnostykę usterek. Szkolenie zaawansowane dla pracowników odpowiedzialnych za uruchamianie i konserwację może wymagać dodatkowych 2-3 tygodni. Wielu producentów oferuje kompleksowe programy szkoleniowe jako część pakietu zakupowego.

Jakie są wymagania dotyczące powierzchni do instalacji maszyny do produkcji rur ze stali węglowej?

Typowa maszyna do produkcji rur ze stali węglowej wymaga minimalnej powierzchni podłogowej o długości 15-20 metrów i szerokości 3-4 metry, w tym miejsca na transport materiału i przechowywanie gotowego produktu. Należy zapewnić dodatkową przestrzeń na potrzeby konserwacji oraz na wyposażenie pomocnicze, takie jak rozwijaki i systemy cięcia na długość.