Rewolucyjny wpływ spawania o wysokiej częstotliwości w współczesnej produkcji rur

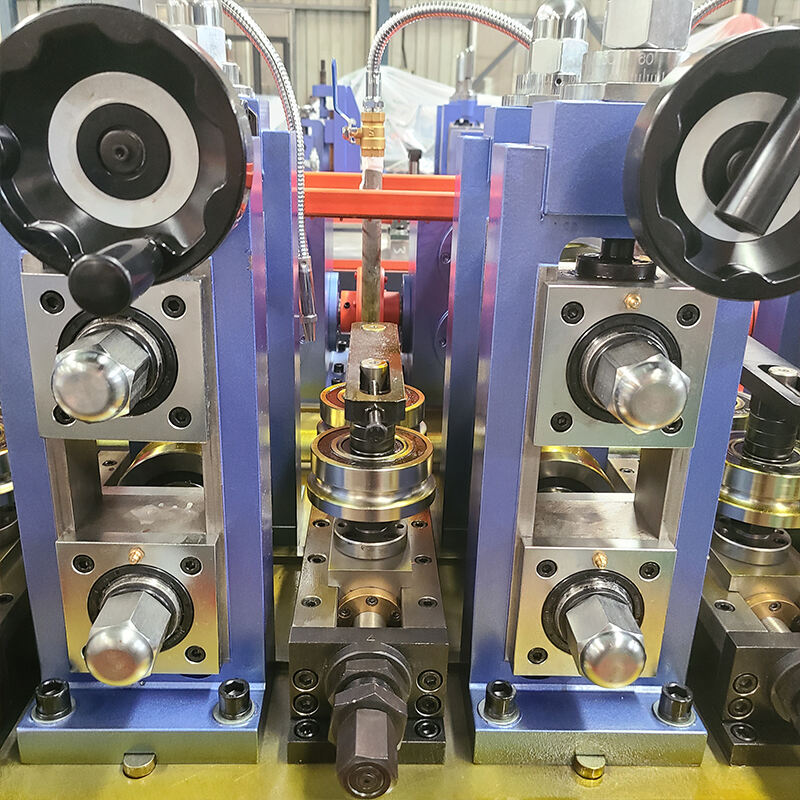

W przemysłowej produkcji, rurociągi spawane o wysokiej częstotliwości rurociągi spawane stały się kluczową technologią, przekształcającą sposób produkcji rur do różnych zastosowań. Te zaawansowane systemy łączą precyzyjną inżynierię z nowoczesnymi technikami spawania, tworząc szczelne, trwałe rury spełniające najbardziej rygorystyczne normy branżowe. Technologia wykorzystywana w toczeniach rur ze spoiną wirową stanowi znaczący krok naprzód w porównaniu z tradycyjnymi metodami produkcji rur, oferując bezprecedensowy poziom efektywności, spójności i kontroli jakości.

Sektor produkcji doświadczył dramatycznej zmiany w kierunku bardziej zautomatyzowanych i precyzyjnych metod wytwarzania, a toczenia rur ze spoiną wirową są pionierami w produkcji wyrobów rurowych. Te zaawansowane systemy wykorzystują indukcję elektromagnetyczną do tworzenia silnych, niezawodnych zgrzewów z prędkościami, które wcześniej były nieosiągalne. Wynikiem jest proces produkcyjny, który nie tylko odpowiada obecnym wymaganiom branżowym, ale również ustanawia nowe standardy jakości i efektywności.

Zaawansowana technologia i zasady działania

Proces indukcji elektromagnetycznej

Walcownie rur ze spoiną spiralną działają na zasadzie indukcji elektromagnetycznej, w której prąd elektryczny koncentruje się na krawędziach taśmy metalowej formowanej w rurę. Ta koncentracja energii powoduje intensywne lokalne nagrzewanie, umożliwiając precyzyjne i czyste zgrzewanie bez nadmiernego wpływu ciepła na otaczający materiał. Proces ten jest dokładnie kontrolowany za pomocą zaawansowanych systemów monitorujących, które zapewniają utrzymanie optymalnych parametrów zgrzewania przez cały czas produkcji.

Prąd wysokiej częstotliwości przepływa wzdłuż powierzchni metalu, tworząc tzw. 'efekt naskórkowy'. To zjawisko ma kluczowe znaczenie dla szybkiego i efektywnego osiągnięcia idealnej temperatury zgrzewania, co skutkuje silnym połączeniem metalurgicznym w miejscu zakładki. Precyzyjna kontrola procesu nagrzewania pomaga zapobiegać odkształceniom materiału i zachowuje właściwości mechaniczne podstawowego metalu.

Automatyczne systemy sterowania

Nowoczesne prasy do rur spawanych wysoką częstotliwością są wyposażone w zaawansowane systemy automatyzacji, które w czasie rzeczywistym monitorują i dostosowują różne parametry. Systemy te kontrolują wszystko – od wyrównania paska i ciśnienia formowania po temperaturę spawania i szybkość chłodzenia. Integracja czujników oraz mechanizmów sprzężenia zwrotnego zapewnia stałą jakość w całym procesie produkcji, minimalizując różnice, które mogłyby wpłynąć na końcowy produkt.

Automatyzacja obejmuje również środki kontroli jakości, w tym urządzenia testowe montowane w linii produkcyjnej, które natychmiast wykrywają i oznaczają wszelkie wady. Taki poziom monitoringu pomaga utrzymać wysokie standardy produkcji, jednocześnie zmniejszając odpady i potrzebę poprawek.

Efektywność produkcji i jakość wyrobów

Zalety szybkości i wydajności

Maszyny do produkcji rur spawanych wysokoczęstotliwościowo wyróżniają się szybkością produkcji, umożliwiając wytwarzanie rur w tempie znacznie wyższym niż tradycyjne metody. Ciągły proces produkcji połączony z precyzyjnymi systemami sterowania pozwala na utrzymanie wysokiej prędkości pracy bez kompromitowania jakości. Zwiększona wydajność przekłada się bezpośrednio na lepszą efektywność produkcyjną oraz korzystniejszą opłacalność dla producentów.

Możliwość utrzymywania stałej jakości przy wysokich prędkościach produkcji jest szczególnie cenna przy realizacji dużych projektów. Niezależnie od tego, czy produkuje się rury do budownictwa, infrastruktury czy zastosowań przemysłowych, maszyny do produkcji rur spawanych wysokoczęstotliwościowo są w stanie dostarczyć wymagane ilości, zachowując jednocześnie rygorystyczne standardy jakości.

Zapewnienie jakości i spójność produktu

Kontrola jakości w wytwórniach rur spawanych wysokoczęstotliwościowo jest kompleksowa i ciągła. Proces spawania jest monitorowany pod kątem wielu parametrów, takich jak temperatura, ciśnienie i prędkość, zapewniając, że każda rura spełnia określone wymagania. Zaawansowane metody testowania, takie jak badania prądami wirowymi i inspekcja ultradźwiękowa, są integrowane z linią produkcyjną w celu weryfikacji integralności spoiny oraz ogólnej jakości rury.

Spójność osiągnięta dzięki tym środkom kontroli jakości skutkuje produktami spełniającymi lub przekraczającymi normy branżowe. Ta niezawodność ma kluczowe znaczenie w zastosowaniach, w których awaria rury może mieć poważne konsekwencje, takich jak transport ropy i gazu czy zastosowania konstrukcyjne.

Korzyści ekonomiczne i zalet rynkowe

Efektywność kosztowa w produkcji

Zalety ekonomiczne rurownic spawanych wysokoczęstotliwościowo są znaczne. Zautomatyzowany charakter procesu wymaga mniejszej liczby operatorów przy jednoczesnym utrzymaniu wysokiego tempa produkcji, co przekłada się na niższe koszty pracy przypadające na jednostkę produktu. Dodatkowo, precyzyjna kontrola nad procesem spawania powoduje minimalne odpady materiałowe oraz obniżone zużycie energii w porównaniu z tradycyjnymi metodami spawania.

Efektywność procesu produkcyjnego oznacza również krótsze czasy realizacji i większą elastyczność w planowaniu produkcji, umożliwiając producentom szybkie reagowanie na potrzeby rynku. Ta zdolność do szybkiej adaptacji w planowaniu produkcji może zapewnić znaczącą przewagę konkurencyjną w dzisiejszym dynamicznym środowisku rynkowym.

Konkurencyjność rynkowa

Producenci wykorzystujący rury spawane o wysokiej częstotliwości mogą oferować konkurencyjne ceny, zachowując jednocześnie rentowność dzięki obniżonym kosztom produkcji i zwiększonej efektywności. Możliwość ciągłego wytwarzania rur wysokiej jakości otwiera również możliwości na rynkach premium, gdzie wymagania jakościowe są surowe.

Uniwersalność maszyn do produkcji rur spawanych o wysokiej częstotliwości pozwala producentom obsługiwać różne segmenty rynku, od budownictwa i rolnictwa po specjalistyczne zastosowania przemysłowe. Ta elastyczność asortymentu pomaga firmom utrzymać silną pozycję na rynku i dostosować się do zmieniających się potrzeb rynkowych.

Względy środowiskowe i zrównoważone

Efektywność energetyczna

Maszyny do produkcji rur spawanych o wysokiej częstotliwości to bardziej ekologiczny wybór w procesie wytwarzania rur. Precyzyjne nanoszenie energii cieplnej podczas procesu spawania skutkuje znacznie niższym zużyciem energii w porównaniu z tradycyjnymi metodami spawania. Ta efektywność nie tylko redukuje koszty operacyjne, ale także przyczynia się do mniejszego śladu węglowego.

Kontrolowana natura procesu spawania oznacza również mniejsze straty ciepła i lepsze wykorzystanie energii, co jest zgodne z współczesnymi celami zrównoważonego rozwoju. Wiele zakładów integruje obecnie źródła energii odnawialnej w celu zasilania tych walcowni, dalszym poprawiając ich walory środowiskowe.

Ochrona materiałów

Dokładność przeróbki rur w walcowniach z wykorzystaniem spawania wysokiej częstotliwości prowadzi do minimalnych odpadów materiałowych podczas produkcji. Precyzyjna kontrola procesu spawania zmniejsza konieczność obróbki lub wykańczania po spawaniu, oszczędzając materiały i redukując odpady. Dodatkowo, spójność procesu oznacza mniej produktówwysyłanych do bryku, co przyczynia się do lepszego wykorzystania zasobów.

Możliwość efektywnej przeróbki różnych materiałów umożliwia również wykorzystywanie metali wtórnych w odpowiednich zastosowaniach, wspierając inicjatywy gospodarki o obiegu zamkniętym w przemyśle.

Często zadawane pytania

Jakie są główne zalety walcowni rur ze spawaniem wysokiej częstotliwości w porównaniu z tradycyjnymi metodami?

Maszyny do produkcji rur spawanych wysokoczęstotliwościowo oferują wyższą prędkość produkcji, stabilną jakość i lepszą efektywność energetyczną. Zapewniają precyzyjną kontrolę procesu spawania, co przekłada się na silniejsze zgrzewy i mniejszą liczbę wad. Zautomatyzowana natura tych maszyn redukuje również koszty pracy i poprawia ogólną efektywność produkcji.

W jaki sposób maszyny do produkcji rur spawanych wysokoczęstotliwościowo zapewniają jakość produktu?

Te maszyny są wyposażone w wiele środków kontroli jakości, w tym w czasie rzeczywistym monitorowanie parametrów spawania, urządzenia testowe inline oraz zautomatyzowane systemy inspekcji. Proces jest ciągle monitorowany i dostosowywany, aby utrzymać optymalne warunki spawania, zapewniając spójną jakość produktu w całym cyklu produkcji.

Jakie typy rur można produkować za pomocą maszyn do produkcji rur spawanych wysokoczęstotliwościowo?

Maszyny do produkcji rur spawanych wysokoczęstotliwościowo mogą wytwarzać szeroki zakres rozmiarów i specyfikacji rur, odpowiednich do różnych zastosowań, w tym budownictwa, przesyłania ropy naftowej i gazu, rolnictwa oraz procesów przemysłowych. Mogą pracować z różnymi materiałami i grubościami ścianek, oferując elastyczność w spełnianiu zróżnicowanych wymagań rynkowych.

Spis treści

- Rewolucyjny wpływ spawania o wysokiej częstotliwości w współczesnej produkcji rur

- Zaawansowana technologia i zasady działania

- Efektywność produkcji i jakość wyrobów

- Korzyści ekonomiczne i zalet rynkowe

- Względy środowiskowe i zrównoważone

-

Często zadawane pytania

- Jakie są główne zalety walcowni rur ze spawaniem wysokiej częstotliwości w porównaniu z tradycyjnymi metodami?

- W jaki sposób maszyny do produkcji rur spawanych wysokoczęstotliwościowo zapewniają jakość produktu?

- Jakie typy rur można produkować za pomocą maszyn do produkcji rur spawanych wysokoczęstotliwościowo?